В качестве сырья для производства ламповой и форсуночной саж применяют продукты, являющиеся отходами пиролиза нефти и коксования углей. Из таких продуктов для производства сажи применяют: зеленое масло, коксовый отгон, антраценовое масло, технический антрацен и некоторые другие.

Зеленое масло применяют для производства сажи чаще других видов жидкого сырья. Его получают разгонкой смолы, образующейся при пиролизе нефтепродуктов. Зеленое масло является фракцией, кипящей от 175 до 360 . Смола, полученная пиролизом керосиновой и соляровой фракций, дает наибольший выход зеленого масла (до 42%). Зеленое масло представляет собою зеленовато-бурую жидкость уд. веса 0,93—0,96, содержащую большое количество ароматических углеводородов.

Коксовый отгон получается ректификацией жидких продуктов, выделяющихся при коксовании тяжелых нефтяных продуктов.

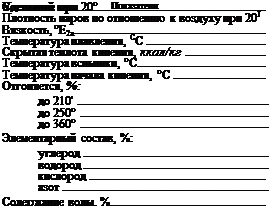

Наиболее важные свойства зеленого масла и коксового отгона приведены в табл. 30 [3].

ТАБЛИЦА 30

|

Показатели |

Зеленое масло |

Коксовый отгон |

|

Удельный вес………………………………………………………. Вязкость, ьЕго……………………………………………………… Температура вспышки, СС……………………………………. Температура воспламенения, °С………………………….. Температура начала кипения, °С………………………….. |

0,93—0,96 1,0—1,05 70—80 90—100 150 |

0,85—0,90 1,0—1,05 70—80 90—100 150 |

|

Отгоняется, %: |

||

|

до 200° ………………………………………………………. до 250° ………………………………………………………. до 350° . …………………………………………………….. Остаток после разгонки, % ………………………………….. |

10 50 Не менее 95 5,0 |

24 Не менее 95 5,0 |

|

Элементарный состав, %: |

||

|

углерод…………………………………………………….. водород…………………………………………………….. кислород………………………………………………….. азот………………………………………………………….. сера………………………………………………………….. Содержание воды, %……………………………………………. Коксуемость, %…………………………………………………… |

87—90 9—12 0,5—2 0,5—2 Следы 0,3—0,75 |

86 10 1 2 Следы 0,3—0,75 |

|

Содержание углеводородов, %: |

||

|

ароматические………………………………………….. парафины……………………………………………….. . олефины…………………………………………………… нафтены…….. ….. . . |

65—85 10-5 10—5 10—5 |

35—50 40—30 15—12 10—8 |

Антраценовое масло получается из коксовой смолы, образующейся при коксовании углей наряду с коксом и газом. Для получения антраценового масла из смолы отгоняют так называемую антраценовую фракцию, кипящую в пределах 270—360°. При охлаждении этой фракции из нее выделяется кристаллический сырой антрацен. Его отделяют фильтрацией; остающаяся жидкая фаза представляет собою антраценовое масло — жидкость зеленоватобурого цвета, известную на сажевых заводах под названием каменноугольного масла для производства сажи. Антраценовое масло, широко применяемое для производства сажи, состоит из антрацена, фенантрена, карбазола. пирена, фенолов и ряда других веществ.

|

|

|

Важнейшие свойства антраценового масла и технического антрацена приведены в табл. ЗІ [3].

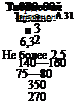

Сырье, поступающее в цех в железнодорожных цистернах, самотеком сливается в приемный бак 1 (рис. 91), установленный для облегчения слива и уменьшения опасности пожара в земле. Для удаления из сырья случайных механических примесей и воды его перекачивают для отстаивания поршневым насосом 2 в железный резервуар-отстойник 3. Отстаивание продолжается в зависимости от количества и характера примесей от 15 до 50 дней. Отстоявшееся сырье из отстойника отбирают на производство через штуцер, вмонтированный на некотором расстоянии от дна, чтобы предупредить попадание отстоявшихся примесей в сырье, подаваемое в цех.

Из отстойника 3 сырье поршневым насосом 4 подают в питательный бак 5, находящийся в цехе, а из питательного бака оно самотеком поступает в уравнительный бачок в, в котором автоматически поддерживается постоянный уровень. Из уравнительного бачка сырье поступает по трубе с патрубками к чашам или форсункам, смонтированным в круглой печи 7. Продукты сгорания сырья во всех чашах или форсунках поступают в боров 8.

Разрежение в борове создается дымососом Ю и поддерживается в пределах 5— 15 мм вод. ст. Газы, поступающие в боров, имеют температуру 1000— 1200°; при правильном течении процесса они

![]()

приемный бак; 2, ^ — поршневые насосы; 3— отстойник; 5 — питательный бзк; 6 — уравнительный бачок; 7 — печь; 8 — боров; 3 — холодильник; 10 — дымосос: //, // — электрофильтры; 13 — вентилятор; 14 — циклон; 15 — бункеры; / і — упаковочные машины; /7 —запасной бак.

/ — сырье; // — саже-газовая смесь; /// — воздух; IV — саже-воздушная смесь.

содержат: С02 4—6%, СО 3—4%, СН< 0,75—1,5%, Н2 12—15% и Ог 1—2%. Подачу воздуха к горящему сырью следует регулировать с таким расчетом, чтобы количество кислорода в продуктах сгорания не превышало 2%; при большем содержании кислорода возникает опасность сильных взрывов, так как в продуктах сгорания содержатся водород и углеводороды.

Из борова 8 саже-газовая смесь дымососом 10 направляется иа установку для улавливания сажи 11—14, До дымососа продукты сгорания проходят холодильник 9, в котором саже-газовая смесь охлаждается до 300°. Охлаждение производится водяной рубашкой, окружающей холодильник, и форсунками, вбрызгивающими в сажевую смесь распыленную воду. Количество вбрызгиваемой воды должно обеспечить влажность саже-газовой смеси не ниже 40—45% и охладить ее до 300°. Охлаждение и увлажнение саже-газовой смеси необходимо, чтобы уменьшить до минимума образование в ней водорода и окиси углерода, которые могут быть причиной сильных взрывов.

Водород и окись углерода образуются в саже-газовой смеси в результате обратимых реакций

С — f С02 2СО

С % Н20 со + н2

которые при температуре выше 1000° идут слева направо. Охлаждение саже-газовой смеси до 300° останавливает эти реакции и таким образом уменьшает опасность взрыва. Охлаждение саже — газовой смеси до 300” необходимо также и потому, что при более высокой ее температуре осложняется работа транспортирующих сажу устройств.

Охлажденная н увлажненная саже-газовая смесь дымососом 10 подается на систему электрофильтров 11—12 для выделения из нее сажи. Система электрофильтров состоит из двух последовательно включенных групп, каждая из которых состоит из нескольких работающих параллельно электрофильтров. Саже-газовая смесь подается в нижнюю часть первой группы электрофильтров 11, проходит ее снизу вверх, освобождается при этом от значительной части сажи, после чего из верхней части первой группы электрофильтров по трубопроводу поступает в нижнюю часть второй группы. При движении саже-газовой смеси во второй группе электрофильтров 12 она освобождается от остатков сажи, после чего газ выбрасывается в атмосферу. Давление, создаваемое дымососом 10, держится в первой группе электрофильтров в пределах 5—20 мм вод. ст. и во второй — в пределах 3—12 мм вод. ст.; температура в первой группе электрофильтров держится на уровне 170—300°, во второй 150—250°. При повышении температуры в каком-нибудь из электрофильтров сверх 300° его во избежание взрыва выключают для охлаждения.

При прохождении саже-газовой смеси между электродами электрофильтра частицы сажи приобретают отрицательный заряд и осаждаются на положительных электродах, с которых сажа падает в бункеры под влиянием собственного веса и в результате встряхивания положительных электродов специальным механизмом.

Осаждение сажи на изоляторах, где подвешены электроды, может вызвать короткое замыкание. Для предупреждения накопления сажи на изоляторах во время работы электрофильтров их обдувают не реже двух раз в смену. На это время электрофильтр выключают.

Сажу из бункеров электрофильтров с помощью пневматического транспортера направляют в циклон 14, в котором сажа выделяется из воздуха. Транспортировка осуществляется вентилятором 13, который воздухом засасывает сажу в циклон, а очищенный от сажи воздух из циклона возвращает в бункеры.

Сажа из циклона 14 ссыпается в бункеры 15, которые питают упаковочные машины 16, пакующие сажу в мешки.

Пуск производства следует производить в строго определенном порядке, нарушение которого может повести к сильным взрывам. Начинается пуск с обдувки изоляторов электрофильтров, после чего подается напряжение не выше 80—100 в на первичную обмотку трансформатора электрофильтров и включаются электрофильтры. Затем включают для продувки печи дымосос и после него форсунки, подающие воду в холодильник. Начать подачу сырья в печь можно не ранее чем после пятиминутной ее продувки. Продувку печи следует производить тщательно для удаления из нее и борова случайно оставшихся водорода и углеводородов, которые могут быть причиной взрывов. Подачу сырья в печь увеличивают постепенно. При понижении содержания кислорода в продуктах сгорания до 2% напряжение на первичной обмотке трансформатора увеличивают до нормального, т. е. до 150—180 в.

В случае аварии, например остановки дымососа, перерыва подачи электроэнергии и т. п„ сырье из уравнительного бачка 6 спускают в бак 17, из которого затем насосом 4 перекачивают в отстойник 3,

Производства ламповой и форсуночной сажи различаются между собой в основном только конструкцией печи для сжигания жидкого сырья.

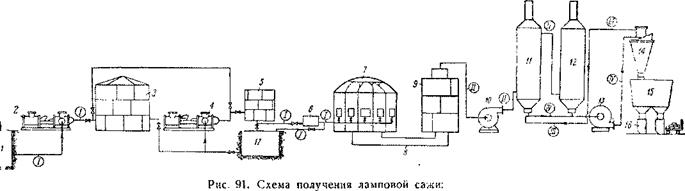

В производстве ламповой сажи наиболее распространены различного рода кольцевые печи, оборудованные чугунными чашами, на которых сжигается сырье. Чаша для сжигания жидкого сырья {рис, 92) имеет диаметр 0,7—0,8 м и отливается вместе с трубкой, по которой в чашу поступает сырье. Количество чаш в одной печи зависит от ее размера и может доходить в больших печах до 20. Разрез кольцевой печи показан на рис. 93. В такой печи сырье поступает во все чаши 1, по одной трубе с патрубками, идущей от уравнительного бачка вокруг печи, вследствие чего

сырье во всех чашах находится на одинаковом и постоянном уровне. Образующаяся саже-газовая смесь от всех чаш по боровкам 4 поступает в коллектор 6, а из него по борову 7 идет в холодильник. Воздух, необходимый для горения сырья, поступает по каналу 2 под чашу /; при этом он несколько охлаждает чашу, а сам нагревается. Сгорание части сырья в чаше сопровождается

Рис. 92. Чугунная чаша для получения ламповой

сажи.

выделением большого количества тепла, которое вызывает термический распад остального сырья, испаряющегося под влиянием высокой температуры. В результате термического распада часть углерода образует кокс, отлагающийся на краях чаши. Этот кокс через отверстие 8 сбрасывают в находящуюся за чашей камеру 5, в которой происходит медленное его сгорание.

|

Процесс термического распада испарившегося из чаши сырья продолжается 5—6 сек. Он начинается непосредственно над чашей,

продолжается в боровке и коллекторе и заканчивается в борове, температура в котором держится на уровне 1100—1200°. Чтобы предупредить оседание образовавшейся сажи в боровке, скорость движения газов в нем поддерживают на уровне 15—16 м/сек.

Выход сажи зависит от количества воздуха, подаваемого к месту горения сырья: чем это количество меньше, тем выход сажн больше. Однако для такой зависимости существует предел: при снижении количества воздуха ниже определенного температура в зоне горения начинает падать, термический распад испарившегося

сырья сокращается, и оно адсорбируется сажевыми частицами, В этом случае видимый выход сажи не уменьшается, так как сажа пропитывается сконденсировавшимися погонами, но она получается маслянистой и низкого качества. Чаша с зеркалом горения 0,5 м2 дает в час около 60 кг сажи. Выход сажи зависит также и от характера исходного сырья: при работе на наиболее часто применяемом зеленом масле выход сажи составляет 50—60%.

Наряду с кольцевыми печами для производства ламповой сажи применяют, хотя и значительно реже, печи с расположением чаш в один ряд. В этом случае образовавшаяся сажа осаждается в камере, примыкающей непосредственно к печи. Схема установки

![]()

![]() с расположением чаш в один ряд приведена на рис. 94, Саже-газовая смесь, образующаяся в результате горения сырья в чашах, по железному, футерованному огнеупорным кирпичом каналу попадает из топочного пространства в камеру 2, которая служит для выделения сажи из саже-газо — вой смеси. Вследствие резкого увеличения сечения пути, по которому движется саже-газовая смесь, скорость ее сильно падает и наиболее крупные частицы сажи осаждаются в начале камеры. Саже-газовая смесь, движущаяся вдоль камеры, встречает ряд поперечных перегородок и часто меняет свое направление. Частицы сажи, ударяясь о перегородки, теряют скорость и осаждаются. Пройдя первый этаж, газы через люк 3 идут во второй этаж, где проходят такой же путь. Газы, освобожденные от значительного количества сажи, направляются в трубу 4, либо во вторую такую же камеру, либо, наконец, на электрофильтры для улавливания сажи, не осевшей в первой камере.

с расположением чаш в один ряд приведена на рис. 94, Саже-газовая смесь, образующаяся в результате горения сырья в чашах, по железному, футерованному огнеупорным кирпичом каналу попадает из топочного пространства в камеру 2, которая служит для выделения сажи из саже-газо — вой смеси. Вследствие резкого увеличения сечения пути, по которому движется саже-газовая смесь, скорость ее сильно падает и наиболее крупные частицы сажи осаждаются в начале камеры. Саже-газовая смесь, движущаяся вдоль камеры, встречает ряд поперечных перегородок и часто меняет свое направление. Частицы сажи, ударяясь о перегородки, теряют скорость и осаждаются. Пройдя первый этаж, газы через люк 3 идут во второй этаж, где проходят такой же путь. Газы, освобожденные от значительного количества сажи, направляются в трубу 4, либо во вторую такую же камеру, либо, наконец, на электрофильтры для улавливания сажи, не осевшей в первой камере.

Для извлечения сажи из камер установку периодически останавливают и камеры охлаждают. Рабочие, войдя в камеру, сметают сажу к двери 5, через которую сажу выгребают в упаковочное помещение 6. Сажу, осевшую в верхнем этаже, сбрасывают вниз ■через люк 3. Очистка камеры от осевшей в ней сажи должна быть произведена возможно быстрее, чтобы не охладились сильно стены камеры. Сильное охлаждение стен камеры может повести к конденсации на них водяных паров, которые всегда содержатся в продуктах горения. органических веществ в результате сгорания

водорода. Водяные пары, сконденсировавшиеся на стенках камеры, попадая в сажу, увлажняют ее и делают непригодной для употребления. Камера для осаждения сажи должна иметь во избежание засасывания воздуха плотную кладку без щелей. Присутствие воздуха в камере может повести к сильным взрывам, так как воздух с продуктами неполного сгорания органических веществ (водород, окись углерода, углеводороды) может давать взрывчатые смеси. Внутренняя поверхность стен камеры должна быть по возможности гладкой. Лучше всего их покрывать гладко затертой цементной штукатуркой.

Чтобы стены камеры не страдали от случайных небольших взрывов, камера должна быть снабжена несколькими взрывными окнами. Взрывные окна верхнего этажа представляют отверстия в крыше камеры, закрытые свободно лежащими, плотно пригнанными плитами из любого материала. Образовавшиеся при взрыве газы своим давлением поднимают эти плиты, газ выходит из камеры, после чего плиты под влиянием собственного веса по направляющим становятся на место. В нижнем этаже взрывные окна делают в стенах. Эти окна закрываются ставнями, прикрепленными на петлях сверху. В нормальном положении ставни закрывают окна. В случае взрыва давлением образовавшихся газов ставни отбрасываются и газ выходит наружу, после чего ставни под влиянием собственного веса становятся на место.

Чтобы стены камеры не страдали от случайных небольших взрывов, камера должна быть снабжена несколькими взрывными окнами. Взрывные окна верхнего этажа представляют отверстия в крыше камеры, закрытые свободно лежащими, плотно пригнанными плитами из любого материала. Образовавшиеся при взрыве газы своим давлением поднимают эти плиты, газ выходит из камеры, после чего плиты под влиянием собственного веса по направляющим становятся на место. В нижнем этаже взрывные окна делают в стенах. Эти окна закрываются ставнями, прикрепленными на петлях сверху. В нормальном положении ставни закрывают окна. В случае взрыва давлением образовавшихся газов ставни отбрасываются и газ выходит наружу, после чего ставни под влиянием собственного веса становятся на место.

Собирание сажи, осевшей в камере, связано каждый раз с остановкой производства. Пуск же установки после чистки камер сопряжен с опасностью взрыва, вследствие присутствия в камере воздуха, попавшего туда во время удаления сажи.

В настоящее время и для таких печей удалось создать непрерывный процесс, аналогичный описанному для кольцевых печей.

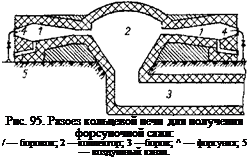

Технологическая схема производства форсуночной сажи не отличается от описанной. Разница между этими схемами — только в аппаратурном оформлении, она сводится к замене уравнительного бачка насосом, подающим сырье в форсунки под давлением, и к изменению конструкции топки, в которой сжигается сырье. Топка форсуночной кольцевой печи имеет форму двух усеченных конусов, сложенных основаниями (рис. 95). Воздух, необходимый для горения сырья, поступает в топку через специальный канал или трубу, вмонтированную в дверцу топки. На части трубы,

выходящей наружу, имеются отверстия, через которые воздух засасывается в топку. Изменением величины открытия этих отверстий можно регулировать подачу воздуха в топку.

23 августа, 2015

23 августа, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике