Сырьем для производства сернокислого цинка (цинкового купороса) служат серная кислота и различные цинксодержащие материалы.

Из различных сортов серной кислоты для производства сернокислого цинка применяют только башенную кислоту и купоросное масло.

Башенная серная кислота представляет собой жидкость с уд. весом 1,675 (58° Вё), содержащую 75% H2S04. Купоросное масло имеет уд. вес 1,832—1,840 (65,5—66° Вё) и содержит 92,5—96% H2S04. Температура замерзания серной кислоты зависит от ее концентрации. Кривая температуры — замерзания серной кислоты имеет несколько максимумов и минимумов [53]. В частности, гидрат состава H2S04 4- Н20, содержащий 84,5% H2S04, замерзает при температуре 4- 8°, поэтому не рекомендуется сливать в одно хранилище кислоту различной концентрации, так как при этом может образоваться смесь, замерзающая при температурах выше 0°.

Для производства сернокислого цинка не применяют камерной кислоты и олеума, так как первая разъедает железо, вследствие чего ее транспортировка сильно осложняется, олеум же слишком дорог.

В качестве цинксодержащего сырья для производства цинкового купороса применяют обожженные цинковые концентраты, пуссьеру, отходы переработки цветных ломов, вельц-окись и отходы производства цинковых белил, выгребаемые из окислительных колодцев (так называемые поддувальные отходы).

Пуссьера получается при дистилляции цинка. Это первые погоны, которые, попадая в холодный конденсатор, не конденсируются в жидкость, а превращаются сразу в твердый порошкообразный

продукт. Воздух, находящийся в реторте и в конденсаторе, окис- ляет’часть пуссьеры в окись. При выгрузке ее засыпают мелким углем, вследствие чего она всегда содержит уголь. Так как в шихту, загружаемую в реторту, всегда добавляют для уменьшения выхода пуссьеры поваренную соль, то в пуссьере содержится до 4% хлористых солей. Наконец, в пуссьеру переходит почти все количество кадмия, находящегося в шихте, потому что упругость паров кадмия значительно выше упругости паров цинка, и кадмий при дистилляции цинка испаряется в первую очередь.

В пуссьере различных заводов содержание составных частей (в %) колеблется в следующих пределах [54]:

Zn………………………………. 60,75—76,2 Fe……………………………………. 0,14—1,73

Pb……………………………….. 0,50— 1,29 Cl………………………………………………… 0,48—2,20

|

В отходах от переработки цветных ломов содержание отдельных составных частей (в %} колеблется в широких пределах:

|

Вельц-окись различных заводов имеет более постоянный состав (в %):

і

і

Zn. . . 51—65

Pb. . . 6-13

Fe. . . 3-6,7

Mn. . . Следы—0,2

Поддувальные отходы производства цинковых белил состоят почти исключительно из окиси цинка, содержащей небольшие количества силиката цинка и металлического цинка. Они являются лучшим сырьем для производства цинкового купороса, так как содержат до 80% цинка в форме, легко реагирующей с серной кислотой. Поддувальные отходы выгоднее перерабатывать в печах Ветерилля на цинковые белила.

Наконец, в качестве сырья для производства цинкового купороса могут быть использованы различные случайные виды цинксодержащего сырья, как, например, цинковая зола, образующаяся при оцинковке изделий и являющаяся отходом производства, и др.

Присутствие в цинковом сырье свинца, олова, кадмия и меди сильно осложняет производство, так как первые три металла при получении цинкового купороса должны быть сохранены в виде обогащенных кеков, которые затем на заводах цветной металлургии перерабатывают для извлечения из них металлов. Медь же

осложняет производство, так как, присутствуя в цинковом купоросе в виде медного купороса, она вызывает, как будет показано ниже, сильную коррозию стальных трубопроводов и арматуры.

Растворение цинксодержащего сырья в серной кислоте производят в деревянных или стальных облицованных кислотоупорными плитками чанах емкостью по 10—12 ж3, снабженных мешалками.

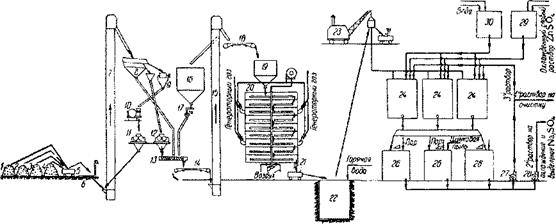

Процесс изготовления цинкового купороса начинается с разбавления серной кислоты. Для этого в чан 6 (рис. 70,6) наливают воду и подают насосом или спускают из напорного бака 8 такое количество кислоты, чтобы содержание H2S04 в воде было в пределах 100—125 г! л.

Тепло, выделяющееся при разбавлении кислоты водой, повышает температуру разбавленной кислоты до 60—70°. При концентрации H2SO4 выше 125 г/л олово остается в осадке в виде мета — оловя’нной кислоты, забивающей фильтровальную ткань, вследствие чего фильтрация суспензии сильно осложняется. При’применении цинкового сырья, не содержащего олова, кислоту следует разбавлять до содержания H2SO4 180 г/л. В этом случае температура разбавленной кислоты повышается за счет теплоты разбавления почти до кипения.

Следует помнить, что во избежание несчастных случаев нужно при разбавлении кислоты вливать кислоту в воду, а не наоборот, так как при добавлении воды к кислоте вода, удельный вес которой меньше, чем кислоты, медленно смешивается с кислотой. На границе смешивания температура разбавленной кислоты повышается до кипения и жидкость может выплеснуться из чана.

В разбавленную кислоту засыпают при размешивании небольшими количествами цинковое сырье, подаваемое элеватором І и шнеком 2 в бункер 3, из которого его ссыпают в чан 6 через рукав 4.

Так как реакция протекает в гетерогенной среде, то ее скорость зависит от поверхности твердой фазы. Поэтому чем мельче цинковое сырье, тем быстрее и полнее протекает реакция. Реакция часто сопровождается сильным ценообразованием, так как наряду с окисью цинка в сырье может содержаться и металлический цинк, а в результате реакции между металлическим цинком и серной кислотой выделяется водород. Выделение водорода создает опасность взрыва, поэтому реакционные чаны должны быть снабжены трубами с сильной тягой и в цехе должно быть запрещено курение, а тем более применение голого огня.

Реакцию взаимодействия окиси цинка и металлического цинка с серной кислотой можно изобразить уравнениями:

ZnO 4~ H2S04 —* ZnS04 + Н20 — J- 20,8 ккал

Zn~fH2S04 —► ZnS04 + Н2 + 37,2 ккал

Вследствие экзотермичности реакций процесс легко протекает без дополнительного нагревания кислоты; за счет выделяющегося тепла кислота нагревается почти до кипения.

При подаче в чан цинкового сырья в количествах, необходимых только для превращения серной кислоты в цинковый купорос, реакция под конец замедляется. Для ускорения реакции в чан загружают избыток цинкового сырья! Образующиеся при этом основные соли разрушаются серной кислотой перед подачей цинкового купороса на производство литопона (см. ниже).

Конец реакции определяют титрованием раствора. Реакцию считают законченной, когда содержание свободной кислоты падает до 1—2 г і л.

Закись железа, содержащаяся в цинковом сырье, в результате реакции с серной кислотой образует сернокислую закись железа:

Fe0+H2S04 —> FeS04 + Н20 + 29,1 ккал

Окись железа образует с серной кислотой сернокислую окись железа, которая выделяющимся водородом восстанавливается в сернокислую закись железа:

Fe203 + 3H2S04 —► Fe2(S04)3 + 3H20 -f 29,5 ккал

Fe2 (S04)3 + H2 —► 2FeS04 + H2S04 + 30,1 ккал Fe203 + 2H2S04 — f H2 —*2FeS04 + 3H20 + 59,6 ккал

Точно так же образуются сернокислые соли из окислов кадмия, никеля и меди, содержащихся в цинковом сырье:

CdO Н2304 —> CdS04 4* н20 4" 29,8 ккал

NiO 4- H2S04 —► NiS04 4- H20 4-29,0 ккал

CuO 4- H2S04 —► CuSO4 4- H20 + 16,0 ккал

Окись олова (БпОг) с серной кислотой не реагирует. Окислы свинца образуют при взаимодействии с серной кислотой сернокислый свинец—соль, нерастворимую в воде и слабой серной кислоте. Образуясь на поверхности окислов свинца, сернокислый свинец предохраняет их от дальнейшего действия кислоты.

Таким образом, в результате реакции между цинковым сырьем и серной кислотой образуется раствор, содержащий сернокислые соли цинка, кадмия, никеля, меди и закисного железа; свинец и олово в раствор не переходят.

Если в исходном сырье содержатся соли или окислы мышьяка, то выделяющимся водородом они могут восстановиться до AsH3. Мышьяковистый водород — вещество газообразное и очень ядовитое. Поэтому если в цинковом сырье есть соединение мышьяка, то для предупреждения отравления рабочих необходимо принимать специальные меры предосторожности. Для превращения AsH3 в соединение, неопасное для рабочих, занятых в цехе, рекомен

дуется добавлять в чан гипохлорат натрия, который окисляет АзНз в мышьяковую кислоту:

AsH3 + 4NaOCl —► H3As04 — f 4NaCl

Глозштейн и Петров (Ленинградский литопонный завод) предложили сделать процесс получения раствора сернокислого цинка непрерывным. В качестве аппарата для растворения цинкового сырья непрерывным процессом они применили вертикальную футерованную керамикой колонну, в которую сверху непрерывно загружается цинковое сырье, а снизу противотоком подается серная кислота. Готовый раствор сернокислого цинка вытекает из верхней части колонны. Производительность такой колонны оказалась очень высокой: при диаметре 0,8 м и длине 4,2 м на ней можно получать 1,25 т/час цинкового купороса в пересчете на безводный. Основным недостатком этого метода является его пригодность для переработки только крупнозернистого сырья, не содержащего ни олова, ни свинца, так как в присутствии большого количества мелких частиц олова и свинца колонна быстро забивается, и процесс приостанавливается.

Раствор, полученный в результате взаимодействия цинкового сырья с серной кислотой, содержит: 350—400 г/л ZnS04, 1—2 а/л H2S04, 3—6 а/л Fe и примеси солей других металлов.

Полученный раствор сернокислых солей подвергают двойной очистке: сначала фильтрацией из него удаляют механические примеси, а затем химической обработкой — сернокислые соли кадмия, железа, никеля и других металлов.

До фильтрации к раствору добавляют небольшое количество цинковой пыли для осаждения меди, перешедшей в раствор в виде медного купороса:

Zn + CuS04 —► ZnS04 + Cu

Предварительное удаление солей меди (CuS04) из раствора необходимо, так как остающиеся в растворе соли меди энергично разрушают стальные трубопроводы и насосы, переводя железо в ионное состояние:

Ре + CuS04 —> FeS04 + Си

ИЛИ

Ре 4- Си2+ *—> Fe2+ — F Си

Для удаления механических примесей раствор после окончания реакции спускают в чан 10, в котором раствору дают немного отстояться, после чего слегка осветлившуюся жидкость фильтруют через фильтрпресс 11,

Фильтрат с фильтрпресса 11 стекает в чан 12 для очистки от солей железа, а осадок сбрасывают в чан 17 для извлечения из него остатка цинкового купороса.

Применение для фильтрации цинкового купороса более совершенных фильтрующих аппаратов, например вращающихся вакуум — фильтров, невозможно, так как поступающие на фильтрацию растворы цинкового купороса близки к насыщению и при применении вращающихся фильтров возможна кристаллизация цинкового купороса в трубках, распределительной головке фильтра и под фильтровальной тканью.

В чан 6 с остатком нерастворившегося цинкового сырья снова заливают воду, серную кислоту и засыпают дополнительно цинковое сырье. Если же цинковое сырье содержит большие количества свинца и олова, то этот остаток после промывки направляют на специальную обработку с целью извлечения из него свинца и получения кеков, обогащенных оловом. Такие кеки перерабатывают для извлечения из них металлического олова.

В чане 12 из профильтрованного раствора осаждают соли железа и марганца. Если соли железа из цинкового купороса не удалить полностью, то они переходят при последующей обработке литопона в окись железа Fe203, придающую литопону желтый оттенок.

Выделение железа из раствора цинкового купороса основано на способности сернокислых солей железа легко гидролизоваться:

FeS04 + 2Н20 5=± Fe (ОН)2 + H2S04 Fe2 (S04)3 + 6Н20 ± 2Fe (ОН)з + 3H2S04

В присутствии свободной серной кислоты эти обратимые реакции идут преимущественно справа налево и гидраты закиси и окиси железа не выпадают. Поэтому для выделения железа необходимо, чтобы раствор цинкового купороса был совершенно нейтральным. С этой целью растворы цинкового купороса перед выделением железа специально нейтрализуют известковым молоком или растворение цинксодержащего сырья в серной кислоте ведут до получения раствора с остаточной кислотностью, как было указано, не выше 1—2 г}л. В этом случае суспензия через 2—3 часа становится нейтральной, вследствие избытка в ней окиси цинка. Но даже и в нейтральном растворе цинкового купороса гидролиз сернокислого закисного железа протекает в очень незначительной степени, так как наряду с гидролизом сернокислого закисного железа протекает и гидролиз сернокислого цинка:

ZnS04~f 2Н20 Zn(0H)2 + M2S04

Произведение растворимости Zn{OH)2 1,80*10”14, а Fe(OH)2 1,64* 10~14, т. е. они почти равны, и поэтому в присутствии значительных количеств Zn{OH)2 гидрат закиси железа Fe(OH)2 или не выпадает в осадок совсем, или выпадает не полностью. Гидрат окиси железа Fe(OH)3, произведение растворимости которого значительно ниже произведения растворимости

Zn(OH}2 и равно 1,1 * 10~36, в этих условиях выпадает количественно. Поэтому для количественного выделения железа его предварительно окисляют.

Окисление записных солей железа в окисные можно производить воздухом, азотной кислотой, раствором марганцовокислого натрия или калия, белильной известью или гипохлоритом натрия. Наиболее доступными и дешевыми окислителями являются белильная известь и гипохлорит натрия NaOCl. Для получения раствора гипохлорита натрия в чане 13 растворяют белильную известь и полученный раствор обрабатывают содой:

CaOCi2 + Na2C03 —► CaC03 + NaOCl + NaCl

Кальций белильной извести в результате реакции с содой выпадает в осадок в виде углекислого кальция, а в растворе остаются гипохлорит натрия и поваренная соль. Отфильтрованный или отстоявшийся в баке 14 прозрачный раствор гипохлорита применяют для окисления солей железа.

Окисление железа производят в нейтральной среде. При этом протекает в первую очередь реакция:

6FeS04 + 3NaOCl + 3H20 —► 2Fe2 (S04)3 + 2Fe (OH)3 + 3NaCl

Содержащийся в белильной извести Са(ОН)2 осаждает окисленное железо, не выпавшее в осадок:

2Fe2 (S04)3 + 6Са (ОН)2 —* 4Fe (ОН)3 -f 6CaS04

Наряду с железом гипохлорит окисляет и марганец, переводя его в нерастворимые соединения трех — и четырехвалентного марганца. Вследствие присутствия в гипохлорите свободной извести или едкого натра процессу окисления предшествует выпадение в осадок гидрата закиси марганца белого цвета:

MnS04 + Са (ОН)й —> Mn (ОН)2 + CaSO*

Образовавшийся гидрат закиси марганца в присутствии окислителей сразу буреет вследствие окисления марганца до четырехвалентного и образования марганцовистой кислоты:

Мп (ОН)2 + NaOCl —* MnO(OH)2 + NaCl

Марганцовистая кислота, реагируя далее с гидратом закиси марганца, образует нерастворимые соли — манганиты;

МпО (ОН)2 + Мп (ОН)2 —> 2Н20 + МпМпОз (или Мп303)

При окислении солей железа и марганца следует избегать избытка гипохлорита и поэтому его вводят небольшими количествами. В присутствии избытка гипохлорита трех — и четырехвалентный марганец окисляется до семивалентного и снова переходит в раствор:

Мп203 + 4NaOCl — f Н20 —► 2HMn04 + 4NaCl

Известь, присутствующая в избытке гипохлорита, осаждает в этом случае наряду с гидратом окиси железа и гидрат окиси цинка

ZnS04 4- Са (ОН)2 —► Zn (ОИ)2 + CaS04

который при последующей фильтрации раствора цинкового купороса остается вместе с гидратом окиси железа на фильтре и теряется для производства.

Полноту осаждения солей железа проверяют на небольшом количестве отфильтрованного раствора цинкового купороса действием роданистого калия или аммония.

После выпадения всего железа и марганца раствор непродолжительное время кипятят для разрушения возможно небольшого избытка гипохлорита натрия и коагуляции осадка Fe(OH)3. При продолжительном кипячении осадок Fe(OH)3 распадается на мелкие частицы, затрудняющие последующую фильтрацию. После кипячения раствор фильтруют через фильтрпресс 15. Фильтрат содержит 370—390 г/л сернокислого цинка.

Очищенный от солей железа и марганца раствор, стекающий с фильтрпресса 15, сливают в чан 16 для дальнейшей очистки от солей кадмия, никеля и других тяжелых металлов.

Выделение этих металлов из их солей, находящихся в растворе цинкового купороса, производят, пользуясь тем, что в ряду напряжений цинк помещается за ними и, следовательно, упругость его растворения больше упругости растворения кадмия и никеля. При погружении металлического цинка в раствор цинкового купороса металлический цинк переходит в ионное состояние и вытесняет из раствора находящиеся в нем кадмий, медь и никель. Такое вытеснение протекает тем полнее, чем дальше от цинка в ряду напряжения стоят металлы. Реакция вытеснения может быть изображена уравнениями:

Zn ~J~ CdS04 *™—ZnS04 4 Cd 4 16,4 ккал

Zn 4 NiS04 —► ZnS04 4 N1419,3 шал Zn4CuS04 —у ZnS04 4 Си 4 50,5 шал

Преимущество такой очистки цинкового купороса заключается в том, что она не сопровождается потерей серной кислоты, так как освобождающийся ион S04~ связывается с цинком. В качестве металлического цинка обычно применяют цинковую пыль, так как ее удельная поверхность очень велика. Иногда ее перед применением обрабатывают небольшим количеством слабой кислоты, чтобы удалить с ее поверхности тонкий слой окиси, который ослабляет Действие цинковой пыли. Осаждение кадмия и никеля производят из раствора цинкового купороса, нагретого до 80—90°.

Очистка раствора цинкового купороса от растворимых солей никеля и кадмия должна быть произведена очень тщательно.

В присутствии солей никеля и кадмия совершенно невозможно получить белый литопон, так как в процессе осаждения литопона эти металлы образуют окрашенные сульфиды:

BaS + CdS04 —> BaSO* — j — CdS (желтый)

BaS 4- NiS04 —► BaS04 NiS (черный)

Кроме того, никель образует с ZnS комплексные соли ярко — желтого цвета.

Выпавшие металлы отделяют на фильтрпрессе 18. Фильтрацию следует производить возможно быстрее, чтобы не охладить раствора, так как при охлаждении раствора никель переходит обратно’ в раствор. После отделения кадмия и никеля в баке 19 производят вторичную (контрольную) очистку раствора от последних следов солей железа и марганца. Для отделения выпавших железа и марганца раствор цинкового купороса фильтруют через фильтрпресс 20. Отфильтрованный раствор хранят в баке 21, откуда его, по мере надобности, накачивают в напорный чан 22. Очищенный раствор цинкового купороса представляет собой совершенно прозрачную бесцветную жидкость, содержащую 120—140 г! л Zn или 300— 350 г/л ZnS04 и до 10 г/л хлора.

На стр. 213 было указано, что для ускорения реакции между цинковым сырьем и серной кислотой в серную кислоту вводят избыток цинкового сырья, в результате чего наряду с нейтральным сернокислым цинком образуется всегда некоторое количество основных сернокислых солей цинка, часть которых выпадает в осадок и пропадает для производства, а часть остается в растворе и вызывает образование в литопоне окиси цинка. Для уменьшения количества окиси цинка в литопоне следует разрушить основные соли, содержащиеся в цинковом купоросе. С этой целью к очищенному раствору цинкового купороса добавляют серную кислоту в количестве, необходимом для разрушения основных солей.

К готовому раствору цинкового купороса добавляют растворимую соль кобальта (обычно сернокислый кобальт) в количестве 150—180 г металлического кобальта на 1 т металлического цинка. Эта добавка необходима для получения светостойкого литопона.

Кеки, остающиеся на фильтрпрессе 18 после очистки раствора цинкового купороса от солей кадмия, никеля и других тяжелых металлов, а также на фильтрпрессе 20, после контрольной очистки от солей железа составляют отход производства, так как количество их невелико и поэтому переработка их нерентабельна.

Кеки, остающиеся на фильтрпрессе 15, после очистки раствора цинкового купороса от солей железа («красные кеки») спускают в чан 17а для отмывки горячей водой остатков сернокислого цинка. Суспензию из чана 17а качают на фильтрпресс 23а, Слабый раствор цинкового купороса, стекающий с фильтрпресса, перекачивают в бак 9 и используют вместо воды для разбавления серной

кислоты в чане травления 6. Промытый кек с фильтрпресса идет в отброс.

Кеки с фильтрпресса И («черные кеки») спускают для отмывки остатков окиси цинка, основных сернокислых солей цинка и цинкового купороса в чан 17, в котором кеки промывают слабой серной кислотой. Суспензию из чана 17 фильтруют через фильтрпресс 23. Слабый раствор цинкового купороса, стекающий из фильтрпресса, перекачивают в бак 9, из которого его расходуют для разбавления серной кислоты в чане 6. Промытые кеки с фильтрпресса 23 либо идут в отброс, если они не содержат свинца и олова, либо их подвергают дальнейшей переработке для извлечения свинца и олова.

Переработка черных кеков для извлечения из них свинца и олова начинается с извлечения из них свинца. Для превращения сернокислого свинца в водорастворимую соль кеки обрабатывают в чане (на схеме не показано) избытком насыщенного раствора поваренной соли. В результате происходящей при этом реакции

PbS04 -f 2NaCl —> PbCI2-f Na2S04

образуются хлористый свинец и сернокислый натрий. Так как растворимость хлористого свинца в присутствии сернокислых солей уменьшается, то кеки перед обработкой их поваренной солью должны быть тщательно отмыты от растворимых сернокислых солей. С избытком поваренной соли хлористый свинец образует двойную соль, легко растворимую в воде:

PbCI8 + 2NaCf —> РЬСІз ■ 2NaCl

Полученный раствор двойной соли свинца отделяют фильтрованием от оловянных кеков и затем, обрабатывая раствор содой, осаждают свинец в виде углекислого свинца:

РЬСІ2 * 2NaCl + Na2C03 —> РЬС03 — f 4NaCi

Раствор поваренной соли снова применяют для выщелачивания свинца из кеков. Предварительно действием хлористого бария его очищают от небольших количеств растворимых сульфатов:

BaCi2 + Na2S04 —* BaS04 + 2NaCl

Такая очистка необходима, так как в присутствии растворимых сульфатов растворимость хлористого свинца, как было указано выше, сильно уменьшается.

Промытые и высушенные оловянные кеки направляют на заводы цветной металлургии для извлечения металлического олова.

На изготовление 1 т цинкового купороса расходуется: цинка (в пересчете на металл) 416 кг, серной кислоты (100%-ной) 720 кг.

Производство цинкового купороса по методу

хлорирующего обжига

Это производство принципиально отличается от описанного выше. Применение метода хлорирующего обжига выгодно при отсутствии достаточных количеств доброкачественного цинкового сырья и наличии серных колчеданов (пиритов), содержащих цинк. После обжига этих колчеданов для получения серной кислоты остаются огарки, которые не могут быть использованы для выплавки стали без предварительного извлечения из них цинка. Хлорирующим обжигом из колчеданных огарков удается извлечь до 85% содержащегося в них цинка и получить огарки, пригодные для дальнейшей переработки доменным процессом.

При получении цинкового купороса по методу хлорирующего обжига наряду с сернокислым цинком образуется хлористый цинк и сульфат натрия. Большую часть сульфата натрия из раствора цинкового купороса удаляют вымораживанием. При взаимодействии раствора сернокислого и хлористого цинка с раствором сернистого бария получается, как было указано на стр. 200, литопон с повышенным содержанием сернистого цинка:

ZnS04 + ZnCi2 + 2BaS —* 2ZnS + BaS04 + BaCi2

Для получения литопона с нормальным содержанием сернистого цинка к полученному продукту перед последней стадией его обработки— помолом—добавляют рассчитанное количество тонкомолотого отбеленного минерала барита, состоящего почти исключительно из сернокислого бария. Таким образом, при получении цинкового купороса по методу хлорирующего обжига производительность аппаратуры для обработки литопона сильно повышается, так как через всю аппаратуру пропускается литопон с повышенным содержанием сернистого цинка, и только перед последней операцией его разбавляют отбеленным баритом.

Раствор хлористого бария, остающийся после отделения литопона, и сульфат натрия, вымороженный из раствора сернокислого цинка, служат сырьем для производства другого белого пигмента — бланфикса:

BaCi2 + Na2S04 —► BaS04 + 2NaCl

При работе по методу хлорирующего обжига часть хлористого бария, образующегося вместе с литопоном, остается в нем до обжига. При обжиге литопона в присутствии хлористого бария получается, как будет показано ниже, литопон с пониженной маслоем — костыо.

И, наконец, работа по методу хлорирующего обжига дает возможность получать литопоны с любым повышенным содержанием сернистого цинка без дополнительных операций.

В качестве сырья для получения сернокислого цинка методом хлорирующего обжига можно применять колчеданные огарки, необожженный колчедан и поваренную соль. Шихту составляют с таким расчетом, чтобы в ней содержалось 4,5—5% Zn и 4__4(5% s При таком содержании цинка и серы из огарков удается извлечь до 85% цинка. После извлечения сернокислого цинка в огарках остается ~1% Zn. При содержании в шихте цинка больше 4,5—5% в нее приходится вводить и большее количество соли, вследствие чего шихта при обжиге комкуется, хлорирование ухудшается и извлечение цинка падает.

Колчеданные огарки, поступающие на литопонпые заводы с сернокислотных заводов, содержат 9,35—9,50% Zn и 5—6% S. Для снижения содержания цинка до 4,5—5% поступающие на завод огарки смешивают в отношении 1:1с огарками, из которых цинк уже извлечен, но при этом падает и содержание S до 2,5—3%; для повышения содержания серы к этой смеси добавляют небольшое количество необожженного колчедана, содержащего 6—7% Zn, 44% S и 1,7% Си. Медь действует на процесс хлорирования каталитически.

Шихта составляется по следующему рецепту (в %):

Колчеданные огарки………………… 40,1 Необожженный колчедан… 3,4

Использованные »……………………. 40,1 Поваренная соль………………………. , 16,4

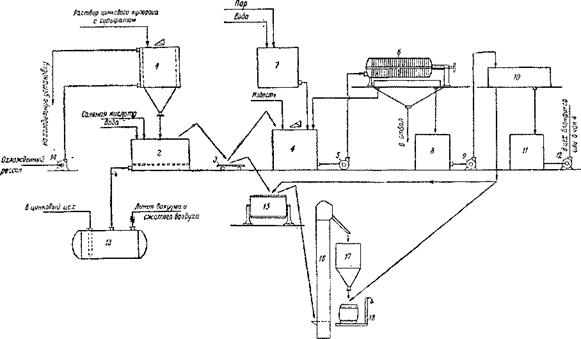

Схема производства цинкового купороса хлорирующим обжигом приведена на рис. 72.

Для производства раствора цинкового купороса все четыре вида сырья 1,2,3,4 на вагонетках 5 доставляют на весы 6, на которых отвешивают нужные количества. Отвешенные компоненты не перемешивают, так как во время транспортировки до печи они перемешиваются достаточно хорошо. Компоненты подвозят в вагонетках к элеватору 7 и ссыпают в его загрузочную воронку. Элеватор поднимает смесь компонентов наверх и высыпает ее на двойное вибрационное сито 8. Верхнее сито имеет ячейки размером 5 мм, нижнее— 1 мм. Самая мелкая часть шихты, которая проходит через оба сита, попадает через воронку и железный рукав в шнек 13, а из него — на желобчатый ленточный транспортер 14, Та часть шихты, которая задерживается на нижнем сите (1 мм), попадает во вторую воронку и оттуда через рукав ссыпается на вальцовую дробилку 12. Из вальцовой дробилки измельченная шихта попадает в шнек 13, в котором присоединяется к мелкой фракции шихты. Самая крупная фракция шихты, задерживаемая верхним ситом (5 мм), попадает на вращающийся электромагнитный сепаратора, который удаляет из шихты и отбрасывает в сторону случайно попавшие в шихту металлические предметы, после чего шихта по рукаву ссыпается в щековую дробилку 10, а из нее на вальцовую дробилку 11. Из вальцовой дробилки измельченная шихта возвращается в загрузочную воронку элеватора 7. Транспортером 14 измельченная шихта подается в воронку элеватора 15, который за-

|

|

1, 2, 3, четыре вида сырья; 5, 21 — вагонетки; 6 — веїьг; 7, 15 — элеваторы; 8— вибрационное сито; 9 — электромагнитный сепаратор; 10— шековая дробилка; 11, 12 — вальцовые дробилки; 13— шнек; 14, Л?— ленточный транспортер; 16 — резервный бункер; 77—тарельчатый питатель; 19—бункер; 20—печь; 22 — бетонированная яма; 23—кран; 24 — выщелачиватели; 25 — желоб; 2б-~баки; 27, 28— насосы; 29 — бак для вымороженного раствора цинкового купороса; 30— бак для теплой воды.

гружает шихту через желобчатый ленточный транспортер 18 в бункер 19. При заполнении рабочего бункера 19 шихту из элеватора 15 направляют в резервный бункер 16, из которого по мере надобности шихту через тарельчатый питатель 17, шнек 13, транспортер 14 и элеватор 15 направляют в рабочий бункер 19.

Обжиг шихты производится в девятиподовой печи 20, совершенно аналогичной печам для обжига колчедана в производстве серной кислоты. Центральный вал печи и укрепленные на нем по четыре водила в каждом этаже сделаны полыми. Через полости вала и водил продувается для их охлаждения воздух. Выходящий из вала нагретый воздух вентилятором вдувается в газовые го- релкщ которые служат для поддержания в печи температуры около 550°.

На водилах укреплены гребки таким образом, что шихта, попадающая на верхний под печи, гребками продвигается к периферии, где и ссыпается на следующий под. На втором поде шихта передвигается гребками от периферии к центру и просыпается через специальные отверстия на третий под, по которому шихта движется опять от центра к периферии, и т. д. С последнего пода обожженная шихта ссыпается в вагонетку 21.

Реакции, происходящие при обжиге шихты, недостаточно исследованы. Важнейшие из них можно представить себе следующим образом:

4FeS2 + И 02 —► 2Fe203 + 8S02 2S02 + 02 —> 2S03 Zn0 + SO3 —>• ZnSO*

ZnS04-f2NaCl -—>■ ZnCi2 + Na2S04

Параллельно с этими важнейшими реакциями протекает и ряд побочных.

Выходящий из печи плав содержит (в %):

гп(общ.)…………………………….. 4,8—5,1 О………………….. 13,4—15,2

(в пересчете на NaCl)

Zn (водораств.)………………….. 4,2—4,7 Fe (водораств.) . *4.0,01—0,03

Плав, содержащий сернокислый цинк, хлористый цинк и сульфат натрия, вагонеткой 21 подвозят к бетонированной яме 22 и ссыпают в нее. В этой яме плав увлажняют, распыляя на него воду в количестве 10—12% от веса плава. Через 24 часа плав краном 23 перегружают из ямы в один из трех выщелачивателей 24. Для выщелачивания водорастворимых солей цинка применяют выщелачиватели с ложным дном, покрытым фильтровальной тканью.

Полный оборот выщелачивателя продолжается три дня. В первый день выщелачиватель загружают плавом и производят первое выщелачивание, во второй день производится второе выщелачивание и в третий день — промывка нерастворимого осадка и его выгрузка. Загрузку выщелачивателей производят с интервалом

в один день, в результате чего ежедневно один выщелачиватель загружается и подвергается первому выщелачиванию, другой подвергается второму выщелачиванию и в третьем производится промывка нерастворимого осадка и его выгрузка.

Для первого выщелачивания применяют раствор цинковых солей, полученный в соседнем аппарате в результате второго выщелачивания, Этот раствор предварительно подвергают сильному охлаждению для выделения из него части сульфата натрия. После выделения сульфата натрия раствор содержит 40—65 г/л Zn, 200—300 г/л Na2SC>4 и 130—180г/л С1 (в пересчете на NaCl). Из отделения, в котором производят охлаждение раствора и выделение из него Na2S04, раствор подают в бак 29, откуда его по мере надобности применяют для первого выщелачивания свежего плава. Вследствие все еще высокого содержания Na2$04 и низкого содержания солей цинка этот раствор из свежего плава растворяет преимущественно цинковые соли и в значительно меньшей степени Na2S04. После первого выщелачивания свежего плава раствор содержит 100—130 г/л Zn, 330—400 г/л Ma2S04 и 270—380 г/л С1 (в пересчете на NaCl). Этот раствор применяют в качестве рабочего. Его очистку производят обычным, описанным выше способом, т. е. сначала выделяют железо и марганец, затем тяжелые металлы и, наконец, вторично выделяют остатки железа и марганца.

Для второго выщелачивания применяют слабые растворы, получаемые в результате третьего выщелачивания. При второй выщелачивании растворяется преимущественно Na2S04 и меньшее количество цинковых солей, так как основная масса цинковых солей растворяется уже при первом выщелачивании. Для третьего выщелачивания применяют чистую воду, которую в баке 30 предварительно нагревают до 35°, т. е. до температуры максимальной растворимости Na2S04.

Растворы из выщелачивателей 24 сливают через желоб 25 в один из баков 26, из которых насосом 27 первый раствор, как рабочий, подают на очистку, Второй раствор насосом 28 перекачивают в отделение для охлаждения, откуда после выделения Na2S04 его переводят в" бак 29, третий раствор подают насосом 27 в выщелачиватели для второго выщелачивания.

Раствор, получаемый в результате второго выщелачивания, применяют, как было указано выше, для первого выщелачивания свежего плава. Этот раствор перед применением его для первого выщелачивания свежего плава подвергают очистке с целью удаления из него солей меди {медного купороса) и значительной части сульфата натрия. Соли меди необходимо удалять для предупреждения коррозии стальных трубопроводов и арматуры. Выделение меди производят введением цинковой пыли в раствор, нагретый до кипения. Если выпадение меди происходит медленно, к раствору добавляют небольшое количество медного купороса. Выпавшую медь отделяют, пропуская раствор через фильтрпресс.

Выделение сульфата из раствора основано на сильном падении растворимости сульфата с понижением температуры. Охлаждение раствора производят в холодильнике 1 {рис. 73), снабженном мешалкой и рубашкой. Центробежным насосом 14 охлажденный рассол с холодильной аммиачной установки прокачивают через рубашку холодильника. Нагревшийся рассол возвращается на холодильную установку. В холодильнике раствор цинковых солей охлаждается с 35—40° до 5—7°. В результате охлаждения и перемешивания раствора большая часть сульфата натрия выпадает в виде мелких кристаллов. Раствор с выпавшими кристаллами спускают на нутч-фильтр 2. Вакуум под ложным дном нутч — фильтра создается насосом через цистерну 1$. Фильтрат стекает в цистерну 13 и из нее сжатым воздухом его передавливают в отделение приготовления цинкового купороса для первого выщелачивания свежего плава. Сульфат, оставшийся на нутч-фидьтре, может быть использован различно. Чаще всего его используют, как было указано выше, для производства бланфикса. В этом случае сульфат растворяют на нутч-фильтре горячей водой. Раствор сульфата, стекающий в цистерну 13, сжатым воздухом передавливают в цех бланфикса.

Иногда сульфат выпускают в продажу в виде мелких кристаллов. В этом случае кристаллы на нутч-фильтре промывают под вакуумом слабым раствором соляной кислоты. При такой промывке кристаллы отбеливаются вследствие растворения небольших следов солей железа, содержащихся в сульфате. Для удаления остатков соляной кислоты кристаллы промывают небольшим количеством воды. Промытые кристаллы тележкой 3 подвозят к корзиночной центрифуге периодического действия 15, в которой за 15—20 мин. из кристаллов удаляют остатки воды. Из центрифуги кристаллы выгружают в загрузочную воронку элеватора 16, который подает кристаллы в бункер 17. Из бункера мелкий сульфат по мере надобности пакуют в тару, установленную на весы 18.

В тех случаях, когда сульфат нужно выпустить в продажу в виде крупных кристаллов глауберовой соли, т. е. десятиводного сульфата (Na2S04 • 10 Н20), его из нутч-фильтра 2 выгружают в бак с мешалкой 4. В бак заливают из чана 7 воду, нагретую до 40°. Для очистки образовавшегося раствора сульфата натрия от железа в раствор вводят небольшое количество извести. Железо выпадает в виде гидрата закиси и окиси, а вся грязь всплывает на поверхность раствора в виде пены. Центробежным насосом 5 раствор прогоняют через фильтрпресс 6. Чистый фильтрат стекает в сборник 8, а прорывающийся между рамками грязный раствор сульфата (небольшое количество) стекает обратно в бак 4. Из сборника 8 чистый раствор сульфата натрия центробежным насосом 9 подают в кристаллизаторы 10, представляющие собой железные плоские ящики. Для получения крупных кристаллов поперек ящиков кладут брусья, к которым подвязаны шнуры. Глауберова

15 Ь, Ф. Белекышй, И, В. Рискни

|

Рис. 73. Схема выделения сульфата натрия из раствора цинковых солей: |

1 — холодильник; 2 — нутч-фильтр; 3 — тележка; 4 — бак для растворения сульфата; 5, 9, 12 — центробежные насосы; б —фильтр-

пресс; 7 — чан дл* теплой воды; З — сборник чистого раствора сульфата; 10— кристаллизатор; 11 — чан для маточного раствора;

13 — цистерна на линии сжатого воздуха и вакуума; 14 — центробежный насос для подачи рассола; 15 — центрифугз; 10 — элева-

тор; /7—бункер; /3—весы.

соль кристаллизуется на шнурах в виде крупных кристаллов. Скорость кристаллизаций зависит от температуры помещения и концентрации раствора сульфата. По окончании кристаллизации маточный раствор спускают в чан 11, из которого центробежным насосом 12 его направляют обратно в бак 4 или в цех бланфикса.

Кристаллы снимают со шнуров и выбрасывают на наклонный пол, по которому избыток маточного раствора стекает обратно в кристаллизатор. Подсохшие кристаллы либо пакуют, либо, в случае необходимости получить сухие кристаллы, загружают в центрифугу 15, в которой отделяют последние количества маточного раствора, после чего сухие кристаллы выгружают в загрузочную воронку элеватора 16. Элеватор подает кристаллы в бункер 17, из которого их насыпают в мешки.

Производство цинкового купороса по методу, принятому в СССР, связано с опасностью ожогов вследствие применения в качестве исходного сырья крепкой серной кислоты. Для предупреждения ожогов следует принимать такие же меры предосторожности, как и при производстве сернистого бария, но костюмы и рукавицы должны быть не из плотной ткани, а из армейского сукна, так как оно лучше противостоит действию кислоты. Кроме того, следует помнить — что при разбавлении кислоты нужно во избежание ожогов вливать кислоту в воду, а не наоборот (см. стр. 212).

Производство цинкового купороса связано с возможностью выделения мышьяковистого водорода (AsH3), вещества газообразного и очень ядовитого. Мышьяковистый водород образуется в тех случаях, когда исходное цинковое сырье содержит мышьяк. Для предупреждения возможного отравления рабочих, кроме принятия мер, указанных выше, следует обеспечить сильную тягу из травильных чанов, для того чтобы мышьяковистый водород не попал в рабочее помещение.

Сильная тяга из травильных чанов необходима также в тех случаях, когда цинковое сырье содержит металлический цинк, в результате чего в травильных чанах выделяется водород. Водород, смешиваясь с воздухом в определенных соотношениях, может быть причиной сильных взрывов. Для предупреждения возможности взрывов в цехе, независимо от наличия вентиляции, должно быть запрещено курение и применение голого огня.

В производстве литопона следует тщательно следить за кислотностью раствора цинкового купороса, которая не должна превышать 1 ajji H2S04. При более высокой кислотности во время реакции осаждения литопона может выделиться сероводород (H2S) — газ с чрезвычайно неприятным запахом и очень ядовитый. Вдыхание сероводорода вызывает тяжелые отравления, а при больших его концентрациях может даже вызвать смерть вследствие паралича сердца.

21 августа, 2015

21 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике