Степень дисперсности пигмента является одним из основных факторов, определяющих качество и самого пигмента и содержащей его лакокрасочной пленки. Степень дисперсности пигмента влияет на его цветовой тон, укрывистость, интенсивность и маслоемкость. Выше уже было указано, что с повышением степени дисперсности частиц пигмента его основной цветовой тон усиливается, укрывистость и интенсивность повышаются,, изменяется также и маслоемкость, но в этом случае имеет место более сложная зависимость.

Наряду с таким влиянием на качество самого пигмента степень дисперсности его частиц влияет также и на качество содержащей его пленки. Частицы пигмента удерживаются в лакокрасочной пленке силами,, возникающими между веществом пленки и веществом пигмента (силами адгезии). Эти силы прилагаются к поверхности пигмента; они тем больше, чем больше поверхность соприкосновения пигмента с пленкообразователем*. Так как поверхность твердого вещества растет при измельчении очень быстро, то тонкодисперсные частицы пигмента удерживаются в лакокрасочных пленках силами, значительно большими, чем грубодисперсные. Вследствие этого лакокрасочные покрытия, содержащие тонкодисперсные пигменты, обладают повышенной прочностью и твердостью.

Значительное влияние дисперсности пигментов на их качество и качество лакокрасочных покрытий вызывает повышение требований к степени измельчения пигментов.

Большинство действующих ОСТ и ГОСТ определяют дисперсность пигментов прохождением их через сита определенных номеров. Так как самые тонкие сита имеют ячейки размером 40 ц, то очевидно, что эти ГОСТ определяют в лучшем случае только отсутствие в пигменте частиц размером больше 40 ц. Толщина лакокрасочной пленки равна приблизительно также 40 ц, и поэтому частицы размером больше 40 ц не могут полностью в нее погрузиться. При случайных механических воздействиях такие частицы могут быть легко вырваны из пленки. В пленке на месте вырванных частиц остаются очень мелкие, незаметные для невооруженного глаза пустоты, которые при надлежащих условиях могут стать путями проникновения атмосферных воздействий к окрашенной поверхности, а следовательно, и центрами коррозии. При полном погружений пигмента в пленку последняя высыхает с образованием совершенно ровной и гладкой поверхности, на которой не задерживаются пыль и атмосферные осадки, вследствие чего такие покрытия лучше противостоят атмосферным воздействиям.

В настоящее время установлено, что для получения высококачественного лакокрасочного покрытия степень дисперсности пигментов, регламентируемая действующими ГОСТ, недостаточна. В практике для этих целей применяют пигменты и в первую очередь двуокись титана и синтетические железоокисные пигменты, подвергнутые сверхтонкому измельчению {микроизмельчению), при котором частицы измельченного пигмента имеют размеры 0,5—3 ц.

Особое значение имеет дисперсность пигментов, применяемых для изготовления типографских и литографских красок, которые наносятся машинами слоем, значительно более тонким, чем малярные и художественные краски. По данным Георгиевского [25], пигменты в красках для. печати должны состоять из частиц величиной не более 0,5 ц и быть изодисперсными, т. е. приблизительно одинакового размера.

Для микроизмельчения пигментов обычные промышленные типы мельниц оказались непригодными. В промышленности для этих целей применяют мельницы специальной конструкции — струйные мельницы, или микронайзеры (Micronizer), действие которых основано на принципах, отличных от принципов действия обычных мельниц для более грубого помола. В мельницах грубого помола измельчение частиц пигмента происходит в результате их раздавливания или удара по ним веществом, более твердым, чем вещество пигмента. В струйных мельницах частицы пигмента измельчаются в результате взаимных столкновений, вызванных действием струи воздуха или пара, поступающей в мельницу под большим давлением и с большой скоростью.

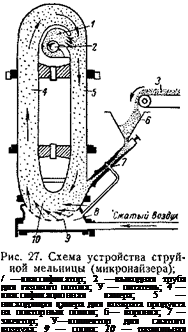

Для иллюстрации принципа действия струйных мельниц на рис. 27 показана схема одной из существующих конструкций этих аппаратов.

Для иллюстрации принципа действия струйных мельниц на рис. 27 показана схема одной из существующих конструкций этих аппаратов.

Мельница представляет собой замкнутую овальную трубу, в нижней части которой происходит измельчение пигмента, а в верхней — сепарация измельченного продукта и вынос тонкой фракции из мельницы. Измельчаемый пигмент дозирующим шнеком или питателем 3 подается в питательную воронку 6, а из воронки эжектором 7 — в размольную камеру 10. В эжектор поступает сжатый воздух или пар от общего коллектора S, снабжающего воздухом также и сопла 9. Сопла вмонтированы в размольную камеру под такими углами, что линии, являющиеся продолжением их осей, образуют кривую, параллельную стенке размольной камеры. Сжатый воздух, выходящий из сопел со скоростью 300 м/сек и больше, вызывает беспорядочное движение частиц пигмента в размольной камере, их многократное столкновение и, как следствие этого, — их измельчение. Измельченные частицы уносятся воздушным потоком в классификационную камеру 4, Достигнув верхнего закругления камеры, частицы пигмента, движущиеся со скоростью около 150 м/сек, разделяются. Более крупные частицы, движущиеся по наружной стенке, попадают в камеру 5 и из нее ссыпаются обратно в размольную камеру 10, а более мелкие, движущиеся по внутренней стенке, попадают в классификатор 1, в котором остатки крупных частиц выделяются из потока и напра

вляются в камеру 5, а оттуда—>в размольную камеру 10. Тонкие частицы выносятся из сепаратора воздушным потоком через трубу 2 в уловительную систему, состоящую из последовательно включенных двух циклонов, улавливающих 99% измельченного пигмента, и рукавного фильтра, улавливающего остатки пигмента, не осевшие в циклонах. Производительность таких мельниц достигает 400 кгічас.

Более подробные данные о принципах действия и конструкции мельниц для микроизмельчения можно найти в специальной литературе [26].

Разработке методов определения дисперсионного состава сыпучих тел посвящено большое число исследований, но разработать’ достаточно быстрый, удобный и точный метод для определения дисперсионного состава пигментов до сих пор не удалось.

В настоящее время в лакокрасочной промышленности степень дисперсности пигмента определяют по количеству остатка его при просеивании через шелковое или металлическое сито. Сито характеризуется числом отверстий на 1 см2 и обозначается условным номером. Характеристика сит приведена в табл. 9 (по ГОСТ 3584—53).

|

ТАБЛИЦА 9

Примечание. По ГОСТ 3584—53 сита изготовляют из латуки (М& 2,5—0071} и фосфористой бронзы (№ 0125—004), |

Иногда в литературе встречается характеристика сит числом меш, т. е. числом отверстий на і погонный дюйм. Для того чтобы перейти от числа меш к числу отверстий на 1 см2, нужно число меш разделить на 2,5 (см/дюйм) и возвести полученное частное в квадрат. Так, например, сито в 100 меш содержит 100:2,5 = 40 отв/см и 40*40 = 1600 оте{см2, сито в 300 меш — 300 : 2,5 = 120 отв/см и 120 * 120 = 14 400 отвісм2.

Некоторые пигменты обладают способностью при просеивании их в сухом виде через сито скатываться в комочки. Из-за образования таких комочков при определении степени дисперсности получаются неправильные результаты. Для предотвращения образования комочков навеску пигмента перед просеиванием через сито взбалтывают в воде, керосине, уайт-спирите или какой-нибудь другой смачивающей пигмент жидкости. Полученную суспензию пигмента выливают на сито и промывают его той же жидкостью до тех пор, пока жидкость не пойдет с сита совершенно прозрачной. Комочки на сите при промывке пигмента раздавливают мягкой кисточкой. Сито с не прошедшим через него остатком высушивают и по разности веса до и после просеивания определяют остаток на сите. Его выражают в процентах.

Сухое просеивание применяют только в тех случаях, когда не удается подобрать жидкость, смачивающую пигмент, но не растворяющую его.

Так как самое тонкое сито {№ 004 по ГОСТ 3584—53) имеет на 1 см2 20 450 отверстий величиной 40 X 40 ц, а размеры первичных частиц пигментов значительно меньше, то очевидно, что результатами просеивания пигмента через сито нельзя характеризовать величины первичных частиц пигмента и тем более его дисперсионный состав. Просеивание через сито позволяет только определить наличие, количество и величину содержащихся в пигменте посторонних частиц или вторичных частиц пигмента, образовавшихся в результате спекания или слипания первичных частиц.

Для определения размеров частиц пигментов, кроме ситового анализа, предложено много других методов. Простейший из них заключается в наблюдении капли суспензии пигмента под микроскопом с окуляр-микрометром. Последний представляет собой стеклянную пластинку с нанесенными на нее делениями, равными 0,1 или 0,05 мм. При исследовании капли суспензии пигмента под микроскопом частицы пигмента видны на фоне делений пластинки. Зная величину деления пластинки, можно определить размеры частиц.

Однако для определения дисперсионного состава пигментов и этот метод непригоден, так как он не дает возможности определить в пигменте число частиц определенного размера.

Для определения фракционного состава пигментов Гуревич и Горель [27] применили метод, основанный на законе Стокса. Этот закон выражает зависимость скорости свободного движения частицы, осаждающейся в жидкости, от диаметра частицы, вязкости

Е. Ф. Беленький. И. В. Рискин

жидкости и удельных весов частицы и жидкости. Закон Стокса может быть представлен в виде:

Ыт/v — ~ nr3 {D — d) g (1)

где правая часть равенства выражает вес’ частицы в Жидкости удельного веса d, D — удельный вес частицы, g — ускорение силы тяжести, равное 981 смісекй, г| — вязкость жидкости, г— раДиус частицы и v — скорость ее осаждения (все величины выражены в системе CGS).

|

2 r*(D-d)g 9tj |

|

mr*(D — d)g |

Из равенства (1) можно найти, что:

Из формулы (2) можно определить, что путь А частица пройдет за время:

![]()

![]() Л • 9tj

Л • 9tj

120r2 (D — d)g

Зная вязкость жидкости т| (для воды эта величина равна примерно 0,01 пауза), удельный вес пигмента D, жидкости d (для воды d= 1), радиус частицы г и путь А в сантиметрах, можно легко подсчитать время, которое необходимо, чтобы частицы радиуса г опустились в жидкости на глубину А. Все частицы, диаметр которых больше г, за это время опустятся на глубину, большую, чем А. Таким образом, через время І на глубине А будут находиться частицы радиуса г и меньше.

Для определения содержания в пигменте фракции с частицами, размеры которых находятся между г и гь навеску пигмента взбалтывают в 1 л жидкости и полученную суспензию сливают в мерный цилиндр. Затем вычисляют время t, в течение которого частицы размером больше г пройдут плоскость, находящуюся на глубине А. По истечении этого времени пипеткой объемом V мл отбирают с глубины А V мл суспензии, переносят ее во взвешенную чашку и выпаривают. После взвешивания чашки с сухим пигментом по разности определяют вес пигмента а, содержащего частицы размером г и меньше.

Если в V мл содержится а г частиц размером г и меньше, то в 1 мл их содержится у, а в 1 л, т. е. в первоначальной навеске,

—у—. В процентах от первоначальной навески вес этой фракции составит щ %. Точно таким же образом можно вычис

лить время t, в течение которого частицы размером больше Г пройдут ту же плоскость, находящуюся на глубине Л. Отобрав через время t той же пипеткой снова V мл суспензии, определяют содержание частиц размером г и меньше. Содержание этой вто-

„ . в,. 1000-100 „

рои фракции составит-1—щ——— %, где at — вес пигмента, полу

ченного после испарения воды из суспензии. Таким образом, в исследуемом пигменте количество частиц, размеры которых находятся между г и Г], составляет:

Л-1000-100 я,. 1000 *100 105

———————- VF-“Т^(в“в1)%

Этот метод определения дисперсности пигментов непригоден для контроля производства вследствие его длительности и используется преимущественно при исследовательских работах.

Результаты, получаемые по методу Гуревича и Гореля, а также по другим методам, в основу которых положено свободное падение частицы пигмента в жидкости, нельзя считать достаточно достоверными, так как указанные методы предполагают, что падение частицы пигмента в жидкости происходит в соответствии с законом Стокса. Чтобы частица опускалась в жидкости в соответствии с законом Стокса, она должна иметь гладкую поверхность и шарообразную форму; частицы же пигментов, полученные в результате механического измельчения, не могут иметь ни гладкой поверхности, ни тем более шарообразной формы. Поэтому при определении величины частиц этими методами необходимо вводить поправочный коэффициент, величина которого, по данным разных авторов, различна.

Кроме ситового анализа и методов, оснрванных на седиментации частиц, для дисперсионного анализа порошков применяют также методы, основанные на воздушной сепарации и измерении удельной поверхности, но так как пригодность этих методов для определения дисперсионного состава пигментов до сих пор не проверена, то и рекомендовать их для этой цели пока не следует.

18 августа, 2015

18 августа, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике