Химические способы очистки металлов наиболее широко распространены в промышленности при окрашивании мало — и среднегабаритных изделий. Это связано с их доступностью, универсальностью, экономичностью. Их используют при обезжиривании поверхности, удалении оксидов металлов (травлении) и снятии старых покрытий.

Обезжиривание. На поверхности металлов могут присутствовать как омыляемые (компоненты смазок, полировочных паст, следы от кожи рук), так и неомыляемые (консервационные смазки, эмульсионные составы и др.) "жировые" загрязнения. Различают три степени загрязнения в зависимости от количества примесей на единице поверхности: слабая — не более 1, средняя — не более 5 и сильная — более 5 г/м2.

Химическое обезжиривание основано на растворении, эмульгировании и разрушении (омылении) жиров и масел. В качестве обезжиривающих веществ нашли применение: органические растворители, водные моющие растворы и эмульсии растворителей в воде (эмульсионные составы). Наибольшее применение в нашей стране получило обезжиривание водными моющими растворами как наименее токсичный, дешевый и пожаробезопасный способ.

Обезжиривание водными растворами основано на химическом разрушении омыляемых жиров и масел и солюбилизации и эмульгировании неомыляемых загрязнений. Последний процесс схематически можно представить в виде последовательных стадий (рис. 9.1).

Рис. 9.1. Схема процесса удаления (эмульгирования) масляного слоя щелочным раствором:

|

П |

![]() Р — раствор; М — масло; Э — эмульсия; П — подложка

Р — раствор; М — масло; Э — эмульсия; П — подложка

|

|

Вода обладает слабым моющим действием по отношению к масляным загрязнениям. Из-за большого поверхностного натяжения и несовместимости с маслами она плохо смачивает зажи — ренные поверхности и не образует стабильных эмульсий. Обезжиривание ускоряется при повышении температуры, механическом воздействии, использовании электролитов, повышении pH среды, применении ПАВ. На принципе сочетания температурного и механического воздействий разработан и применяется способ пароструйной очистки. Поверхность обрабатывают водяным паром под давлением 0,6-4,0 МПа или теплой водой, выходящей из насадок под давлением 16-18 МПа.

Особенно хороший эффект достигается при использовании водных растворов щелочных электролитов и ПАВ. В качестве электролитов применяются едкий натр (каустическая сода) ЫаОН, карбонат натрия (кальцинированная сода) N32003, силикат натрия (жидкое стекло) На25Ю3, тринатрийфосфат Ыа3Р04, пирофосфат натрия Ма4Р207, гексаметафосфат натрия (ИаР03)6, триполифосфат натрия На3Р04*2ЫаР03. Эмульгирующее действие возрастает при введении ионогенных (мыла, алкил — и арилсульфонаты) и неионогенных (ок — сиэтиленовые эфиры алкилированных фенолов и др.) ПАВ. Нередко предусматривают добавки водорастворимых полимеров, например На-карбоксиметилцеллюлозы; их присутствие предотвращает оседание загрязнений на очищаемой поверхности.

Для обезжиривания черных металлов обычно применяют растворы с общей концентрацией щелочи и щелочных солей 30-100 г/л, имеющие pH 10-13.

Составы для обезжиривания цветных металлов часто отличаются от составов, применяемых для очистки черных металлов. В большинстве случаев они имеют более низкие значения pH.

В промышленности нашли применение в основном готовые составы, выпускаемые в виде концентратов. Концентраты для обезжиривания стали (марки КМ-1, КМ-17, КМ-19, КМ-22, КМ-25), для обез

жиривания цинка и алюминия (КМ-5 и др.), моющие средства (МСУ-1, БОК-5 и др.) изготовляют отечественные фирмы (ООО "Экохиммаш", ООО "Кемикс", НПФ "РИФТ" и др.). В основном они представляют собой порошковые смеси солей фосфорной, борной и других кислот с соответствующими ПАВ. Например, состав КМ-2 для обезжиривания алюминия состоит из динатрийфосфата, буры и соды. Для получения растворов рабочей концентрации (обычно 5-15 г/л при струйном нанесении и 15-40 г/л при обезжиривании окунанием) композиции растворяют в воде. У разных составов pH растворов может колебаться от 8 до 12.

Обезжиривание проводят при следующих режимах:

TOC o "1-5" h z Температура рабочего раствора, °С 50-60

Продолжительность, мин:

При струйной очистке 1-5

При очистке погружением 5-15

Степень очистки поверхности при использовании промышленных составов 94-98 %.

Обезжиривание органическими растворителями, в отличие от щелочного, основано на растворении масляных и жировых загрязнений. Этим способом удается достичь хорошей степени очистки поверхности за короткое время. Применяют растворители, обладающие высокой активностью (растворяющей способностью) по отношению к загрязнениям, стабильностью (стойкостью к разложению), низким поверхностным натяжением, умеренной летучестью. В первую очередь получили распространение алифатические и хлорированные углеводороды:

|

Гкип/С |

|

|

Метиленхлорид СН2С12 |

41 |

|

Тетрахлорметан СС14 |

77 |

|

Дихлорэтан СН2С1СН2С1 |

83 |

|

Трихлорэтилен СНС1=СС12 |

87 |

|

Перхлорэтилен СС12=СС12 |

121 |

|

Пентахлорэтан СС13СНС12 |

159 |

|

Уайт-спирит |

155-195 |

Хлорированные углеводороды, в отличие от алифатических, негорючи, однако они более токсичны (предельно допустимая концентрация паров трихлорэтилена и пентахлорэтана составляет 10 мг/м3, уайт-спирита 300 мг/м3). Хлорсодержащие растворители, кроме того, склонны к гидролизу при действии воды. Особенно подвержены гидролизу трихлорэтилен и перхлорэтилен — наиболее широко применяемые для обезжиривания растворители. Образующийся при гидролизе хлороводород может вызвать коррозию изделий и аппаратуры (ванн). Для локализации его действия в состав растворителей вводят ингибиторы коррозии и вещества, нейтрализующие хлороводород, например аммиак, триэтаноламин, уротропин (0,001 г/л) и др.

Обработку растворителями проводят как в жидкой, так и в паровой фазах. Особенно часто сочетают оба способа воздействия. Обезжиривать растворителями можно практически любые металлы. Не рекомендуется применять трихлорэтилен, не содержащий ингибиторов, для обезжиривания алюминия, магния и их сплавов во избежание нежелательных реакций с металлической поверхностью.

Органические растворители эффективно удаляют с поверхности масляные и жировые загрязнения при комнатной температуре, но не обеспечивают должной очистки от твердых минеральных загрязнений, таких как абразивы, остатки металлической стружки, песок. Работа установок неизбежно связана с рекуперацией растворителей и, соответственно, со значительными энергозатратами.

Эмульсионное обезжиривание — комбинированный способ, сочетающий многие достоинства очистки органическими растворителями и водными щелочными растворами. Эмульсионное обезжиривание особенно эффективно при большом количестве механических загрязнений на поверхности. Вследствие пониженной токсичности и пожаробезопасности эмульсионные составы оправдали себя и при ручной очистке изделий взамен органических растворителей.

Применяют составы, представляющие собой эмульсии органических растворителей в воде, стабилизированные ионогенными или неионогенными ПАВ.

Растворителями служат алифатические, ароматические или хлорированные углеводороды. Их массовая доля в готовых для применения эмульсиях колеблется от 5 до 50 %. Для стабилизации эмульсий в их состав нередко вводят небольшое количество смешивающихся с водой растворителей (спиртов, эфиров). Моющие составы, в которых массовая доля растворителей не превышает 10 %, считаются неогнеопасными при применении. Ниже приводится рецептура одного из составов на основе трихлорэтилена (в %):

Трихлорэтилен 20 Эмульгаторы 2,0

Пирофосфат натрия 0,5 (ОП-Ю, сульфонол)

Ингибитор (амин) 0,5 Вода 77

Известность получили двухфазные моющие средства "Эмульсол" (Польша), позволяющие проводить обезжиривание поверхности деталей и изделий при пониженных температурах (35-40 °С), "вагск)- с1еап 1672/1" (температура 15-25 °С), а также отечественный концентрат КФЭН (фирма ООО "Кемикс"), позволяющий производить обезжиривание металлов при температуре 18-25 °С. КФЭН представляет собой кислый многокомпонентный препарат, включающий растворители, активаторы и ПАВ. Состав для обезжиривания готовят смешением концентрата с водой. Рабочая концентрация 10-50 г/л, продолжительность обезжиривания методом погружения 10-20 мин, методом распыления 1-4 мин.

Технологический процесс Обезжиривания включает следующие операции: обработка поверхности моющим составом, последующая промывка (в случае воднощелочных и эмульсионных составов) и сушка. Обработку водными растворами и эмульсиями проводят либо способом погружения, либо распылением (струйный способ). Струйное обезжиривание более эффективно (процесс ускоряется в

3- 4 раза). Это объясняется тем, что к химическому воздействию добавляется механическое действие струи жидкости; кроме того, при распылении достигается лучшее перемешивание раствора. Температура рабочих растворов обычно составляет 50-60 °С.

Обезжиривание погружением проводят в стационарных ваннах, снабженных паровым, газовым или электрическим обогревом. Агрегаты струйной очистки работают в непрерывном и периодическом режимах. Наиболее распространены агрегаты непрерывного действия. Изделия в них проходят на подвесных конвейерах последовательно три зоны: обезжиривания, первой и второй промывок. Если обезжиривание поверхности является завершающей стадией подготовки поверхности, вторая промывка перед окрашиванием производится деминерализованной водой. Температура воды для промывки 20-70 °С. Вода, как и обезжиривающий состав, подается на изделия через специальные насадки под давлением 0,15-0,20 МПа; продолжительность обезжиривания 2-3 мин, промывки 1-2 мин.

Обезжиривание растворителями проводят в закрытых камерах или установках непрерывного действия. Загрязненные изделия на конвейере последовательно проходят через ванну с растворителем, зону облива и зону выдержки в парах. Общее время обезжиривания 2-5 мин. Загрязненный растворитель регенерируют перегонкой.

Ультразвуковое обезжиривание. Обезжиривание растворителями, щелочными и эмульсионными моющими составами ускоряется, а качество очистки поверхности возрастает, если процесс проводят в акустическом (ультразвуковом) поле. Ультразвуковая очистка нашла применение для изделий небольших размеров и сложной формы, от которых требуется высокая степень чистоты поверхности (детали часов и приборов, инструмент и т. д.). Крупные изделия требуют

больших по размерам ванн; входная мощность преобразователя при этом резко возрастает (на 4,5 л жидкости входная мощность составляет примерно 100 Вт), что делает способ экономически малооправданным.

Ультразвуковую очистку проводят в специальных установках — ваннах (УЗВ-15м, УЗВ-1бм, УЗВ-18м), снабженных магнитострикци — онными, пьезокерамическими или ферритовыми преобразователями. Полезный объем ванн 15-150 л. Очистку проводят при следующем режиме:

TOC o "1-5" h z Частота, кГц 20-40

Удельная мощность, кВт/м2 10-30

Температура воднощелочных и эмульсионных составов, °С 40-50 Температура растворителей, °С 20-40

Продолжительность очистки, мин 0,5-2,0

Электрохимическое обезжиривание. Водные растворы, используемые для электрохимического обезжиривания, содержат в основном те же компоненты, что и растворы, применяемые при химической очистке. Но, учитывая активную роль, которую играют в электрохимическом процессе выделяющиеся на электроде пузырьки газов, концентрация компонентов (как и в случае ультразвукового обезжиривания) может быть значительно понижена. Электрохимическим способом можно обезжиривать как черные, так и цветные металлы. Типовой состав электролита (в г/л):

Кальцинированная сода 40-50 Метасиликат натрия 3-5

Тринатрийфосфат 50-60 Синтанол ДС-10 1-2

Условия проведения процесса:

|

0,5-1,0 60-80 1-2 |

Плотность тока, кА/м2 Температура, °С

Плотность тока, кА/м2 Температура, °С

Продолжительность очистки, мин

Проблемными вопросами при обезжиривании поверхности являются снижение энергозатрат и повышение экологической чистоты применяемых материалов. Практика показывает, что обезжиривание существующими водными составами при низких температурах (25-30 °С) не обеспечивает высокое качество очистки поверхности. Хорошие результаты достигаются лишь при применении органических растворителей и эмульсионных составов, однако при этом страдает экология. Противоречие в известной степени снимается при применении пароводоструйного и термического способов обезжиривания.

Положительным является также применение составов, не требующих последующей промывки (например, БОК-5) или допускающих сброс промывных вод без предварительной их очистки.

Травление. Окалину, ржавчину и другие оксиды чаще всего удаляют с поверхности металлов травлением в растворах кислот, кислых солей или щелочей. Очистка поверхности травлением сводится к растворению оксидов и поверхностного слоя металла, восстановлению оксидных соединений и их отрыву выделяющимся водородом. Травлению подвергают изделия, предварительно очищенные от механических и жировых загрязнений.

Травление черных металлов. В качестве травильных растворов для черных металлов наиболее широко используют серную, соляную и ортофосфорную кислоты с различными добавками и присадками.

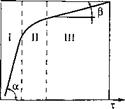

При травлении кислотами на кинетической кривой уменьшения массы образца (рис. 9.2) можно выделить три периода: I — растворение оксидов (окалины); II — появление анодных участков поверхности, сопровождаемое одновременным растворением оксидов и металла; III — растворение металла. Значения tg а и tg Р характеризуют скорость травления и растворения (коррозии) металла соответственно. Наилучшей является технология, при которой tg А максимален, а tg р минимален.

Серная кислота более активно взаимодействует с железом, чем с безводными ее оксидами (при травлении растворяется не более 20 % окалины). Проникая в поры и трещины окалины, кислота растворяет поверхностный слой металла и тем самым нарушает его связь с окалиной. Поэтому травление в серной кислоте связано с образованием значительного количества шлама, наводораживанием стали, ее охрупчиванием. Поверхность металла в результате "растравливания" имеет высокоразвитый рельеф. Наиболее часто используют кислоту с концентрацией 150-200 г/л, процесс травления ведут при 50-80 °С.

В соляной кислоте удаление окалины происходит преимущественно в результате ее растворения (снижение массы окалины достигает 50 % и более). Вследствие этого поверхность металла после травления в соляной кислоте оказывается более гладкой, чем в серной: снижается и степень шламообразования. Травление в соляной кислоте удовлетворительно идет при температурах 20-60 °С, оптимальная концентрация кислоты 100-150 г/л. Применение соляной кислоты, однако, менее удобно и экономично, чем серной. Поэтому для травления чаще применяют серную кислоту и смеси серной кислоты с соляной или хлоридом натрия. Присутствие последнего снижает скорость коррозии железа, не влияя на скорость растворения его оксидов. Еще более эффективным в этом отношении является введение

Рис. 9.2. Зависимость уменьшения массы АС Образца от продолжительности т травления в < кислоте

В состав травильных растворов ингибиторов коррозии (присадок), которыми служат катании, ЧМ, БА-6, БА-12, ПКУ, И-1-А, И-1-В, уротропин и др.

В состав травильных растворов ингибиторов коррозии (присадок), которыми служат катании, ЧМ, БА-6, БА-12, ПКУ, И-1-А, И-1-В, уротропин и др.

Травление металлов фосфорной кислотой проводят значительно реже, чем серной и соляной, из-за ее меньшей активности и более высокой стоимости. Ее используют для удаления ржавчины особенно при небольших степенях загрязнения металла. В этом случае пригодны разбавленные (1-2 %-е) растворы Н3Р04, которые наряду с растворением оксидов вызывают одновременное пассивирование металла (образование на поверхности нерастворимых фосфатов железа). Достоинством фосфорной кислоты является и то, что она не требует столь тщательной промывки металла после обработки, как это имеет место в случае серной и особенно соляной кислот.

В ряде случаев для очистки изделий после ковки, горячей прокатки, обжига и термообработки применяют гидридное травление. Изделия погружают в расплавленный едкий натр, в который из специального генератора подают гидрид натрия (продукт взаимодействия натрия и водорода). Очистка связана с протеканием реакции восстановления оксидов:

Ре304 + 4ЫаН ЗБе + 4ЫаОН.

Кислотное травление изделий небольших размеров обычно проводят в ваннах или в струйных камерах. При струйной обработке продолжительность травления обычно не превышает 5 мин, в ваннах — 30 мин. После травления изделия промывают последовательно горячей и холодной водой, а затем нейтрализуют остаточную кислоту 1-2 %-м раствором кальцинированной соды или обрабатывают поверхность 2 %-м раствором фосфорной или хромовой кислоты или смеси этих кислот (1:1) при 65-70 °С.

По конструкции установки для травления аналогичны установкам для щелочного обезжиривания. Учитывая высокую агрессивность сред, необходимо большое внимание уделять выбору конструкционных материалов и обеспечению необходимых мер пожаро — и взрывобезопасности (при травлении выделяется значительное количество водорода).

Для удаления продуктов коррозии с поверхности крупногабаритных изделий применяют специальные жидкие или вязкие соста

вы (пасты). Их изготовляют путем введения в жидкие травильные растворы наполнителей (инфузорной земли, андезитовой муки, асбеста, каолина) и полимеров (карбоксиметилцеллюлозы и др.). Пасты наносят на поверхность шпателем, штукатурными лопатками или пастопультом и выдерживают 1-6 ч. После этого поверхность промывают водой, наносят пассивирующую пасту (с Н3Р04 или Н2Сг04) и через 0,5-1 ч снова промывают и высушивают.

При подготовке поверхности стали, особенно легированных марок, нередко применяют электрохимическое (анодное) травление, которое проводят в ваннах, содержащих серную, соляную кислоты или поваренную соль с концентрацией 30-50 г/л.

Травление цветных металлов. При травлении цветных металлов преследуются две цели: удаление оксидов с поверхности и создание активного слоя для повышения адгезии покрытий.

Алюминий и его сплавы травят в 5-10 % растворе каустической соды с добавлением сульфонола (~0,5 г/л) при 60-70 °С. После травления в течение 3-10 мин и промывки изделия обрабатывают (осветляют) 15-20 %-й азотной кислотой при 15-25 °С в течение 2-3 мин. Обработку деталей из меди и медных сплавов ведут в две стадии: сначала проводят травление в азотной кислоте (700-800 г/л) или ее смесях с серной, затем поверхность осветляют кратковременным воздействием смеси серной, азотной и соляной кислот.

Термическую окалину с поверхности титана и его сплавов снимают, погружая изделия в расплав смеси едкого натра и нитрата натрия (4:1 по массе) при 420-440 °С; при травлении магниевых сплавов используют разбавленные растворы азотной кислоты (30-90 г/л). Травление цветных металлов (как и черных) можно сочетать с их обезжириванием. С этой целью в состав травильных растворов вводят ПАВ (ОП-7, ОП-Ю и др.) и противопенные добавки (жидкость ПМС-200А, уайт-спирит). Применяют также составы, представляющие собой эмульсии органических растворителей (алифатических и хлорированных углеводородов) в кислотах, или водные растворы смесей фосфорной кислоты с ее солями (№3Р04).

Обязательными операциями при травлении цветных металлов являются промывка и пассивация; последнее осуществляется кратковременной (1-2 мин) обработкой изделий растворами бихромата калия или хромовой кислоты с концентрацией 1-3 г/л при 60-65 °С.

Травление черных и цветных металлов кислотами — наиболее дешевый способ очистки поверхности от оксидов. Ниже приведены примерные данные по относительной стоимости обработки 1 м2 поверхности разными способами. За единицу принята обработка химическим травлением в серной кислоте.

Травление в серной кислоте Травление в фосфорной кислоте Очистка механизированным инструментом Абразивоструйная очистка Термическая очистка

В отношении срока службы покрытий наилучшей является обработка поверхности сухими абразивами.

Удаление старых покрытий. Химический способ удаления старых покрытий среди других способов (выжигание, механическая очистка) считается наиболее эффективным. Удаление основано на растворении, набухании или химическом разрушении материала пленки, т. е. превращении пленки в состояние, при котором она легко может быть снята с поверхности механическим путем или струей воды. Применяют неорганические и органические смывки — жидкие и пастообразные составы на основе щелочей, кислот и смеси органических растворителей.

Неорганические щелочные составы изготовляют на основе едкого натра (100-300 г/л) с добавлением щелочных солей (карбоната, силиката или глюконата натрия); для получения густых составов в водные растворы вводят также мел и оксид кальция. Такие составы пригодны для удаления масляных, алкидных и других покрытий, содержащих гидролизующиеся компоненты. Щелочными составами можно удалять покрытия с поверхности любых металлов, кроме алюминия и его сплавов. Мелкие изделия погружают в ванну со щелочным раствором, нагретым до 70-95 °С; на поверхность крупногабаритных изделий составы наносят кистью. Поверхность после удаления покрытия тщательно промывают теплой водой.

Органические смывки представляют собой сложную смесь растворителей с добавлением замедлителей испарения (парафина, воска, стеаратов металлов, флотирующихся пигментов), загустителей (эфиров целлюлозы, перхлорвинила, древесной муки, аэросила), "разрыхлителей" (уксусной, муравьиной, фосфорной кислот, аммиака), ПАВ и ингибиторов коррозии (при наличии кислот).

Основными компонентами смывок являются высокоактивные растворители: хлорсодержащие углеводороды (метиленхлорид, дихлорэтан, трихлорэтилен), амиды (диметилформамид, диметилаце — тамид), формальгликоль, метилдиоксан, тетрагидрофуран, Ы-метил — пирролидон, пропиленкарбонат. Добавками, повышающими их активность, могут служить соединения разных классов: спирты, гликоли, простые и сложные эфиры, ароматические углеводороды, амины и соли аминов, карбоновые кислоты и др. Предпочтительны негорючие смывки, которые изготовляют на основе галогенсодержащих углеводородов либо в виде водных эмульсий.

Наибольшее число отечественных смывок (СП-6, СП-7, СГ1-8, СПС-1, АС-1, АС-34, СНБ, БЭМ-2) изготавливаются с применением метиленхлорида — неогнеопасного и наиболее активного растворителя по отношению ко многим видам покрытий, вместе с тем достаточно токсичного и летучего. Последнее обстоятельство обусловливает повышенный расход метиленхлоридных смывок.

Наиболее просты по составу смывки, предназначенные для удаления покрытий методом погружения изделий. Они могут не содержать загустителей и других веществ, замедляющих испарение растворителей. Примером могут служить смеси (по объему) трихлор — этилена и муравьиной кислоты (90 : 10) или диметилформамида и диэтиламина (95 : 5). С их помощью покрытия можно удалять под слоем воды (поскольку их плотность больше единицы). При обработке в ваннах (вентилируемых аппаратах) обычно предусматривается обогрев. Это существенно ускоряет разрушение покрытий.

Для удаления покрытий с больших поверхностей требуется наносить смывки толстыми слоями (1-2 мм) из расчета потребного для разрушения количества растворителей С (в г/м2), которое определяется суммой поглощенного и испарившегося #и растворителя за время разрушения покрытия:

^ = & + £и-

Органические смывки наносят на поверхность шпателем, кистью или распылением. Продолжительность действия зависит от типа смывки и покрытия. Так, для набухания покрытия, состоящего из Слоя грунтовки ФЛ-ОЗК и трех слоев эмали ПФ-218, требуется: при использовании смывки АФТ-1 — 30 мин; СП-7 — 13 мин, СПС-1 —

10 мин. Набухшее покрытие удаляют механически скребком или смывают струей воды.

Ниже приведен состав (в %) некоторых органических смывок отечественного производства:

|

АС-1 |

АФТ-1 |

СП-8 |

|

|

Формальгликоль |

— |

47,5 |

9,2 |

|

Метиленхлорид |

69,6 |

— |

70,6 |

|

Этиловый спирт |

9,5 |

— |

— |

|

Ацетон |

10 |

19 |

— |

|

Толуол |

— |

28 |

— |

|

Ксилол |

— |

— |

5,6 |

|

Уксусная кислота |

0,9 |

— |

2,3 |

|

Перхлорвинил |

— |

— |

11,2 |

|

Коллоксилин |

— |

5 |

— |

|

Парафин |

— |

0,5 |

1,1 |

Ингибитор коррозии Эмульгатор ОГ1-7

Алкидные, масляные, виниловые покрытия удаляются смывка — ми сравнительно легко. Для них применяют смывки (АС-1, СП-7) на метиленхлориде, обладающие наиболее высоким коэффициентом диффузии в покрытия по сравнению с другими растворителями.

Много труднее разрушаются химически стойкие покрытия (эпоксидные, полиуретановые), а также покрытия, получаемые из термореактивных порошковых красок. Удовлетворительный эффект в этом случае достигается при использовании современных смывок АС-34, изготовляемых ОАО НПФ "Пигмент" и № 133П — производства ООО "Менделеев".

29 апреля, 2013

29 апреля, 2013  editor

editor  Опубликовано в рубрике

Опубликовано в рубрике