Гидравлическое распыление, известное в литературе также под названием механическое распыление, принципиально отличается от способа пневматического распыления тем, что диспергирование жидкого лакокрасочного материала осуществляется с помощью гидравлического давления, создаваемого сжатым воздухом или механическим путем. Работа аппаратов гидравлического распыления основана на превращении потенциальной энергии краски, находящейся под давлением, в кинетическую энергию при выходе ее из сопла распылителя.

Способ гидравлического распыления был известен давно, однако его применение ограничивалось нанесением низковязких лакокрасочных материалов, в первую очередь водных строительных красок, при этом используемое давление не превышало 1 МПа. В 1950-х годах были разработаны установки с рабочим давлением до 4,0-4,5 МПа, позволившие распылять более вязкие лакокрасочные материалы, в том числе и краски неводного типа в нагретом состоянии. В дальнейшем оборудование для нанесения существенно усовершенствовалось, рабочее давление возросло до 25-35 МПа, появилась возможность наносить материалы в ненагретом состоянии. Способ этот под названием Безвоздушное распыление приобрел широкое применение в промышленности и строительстве благодаря эффективности и высокой производительности.

Безвоздушное распыление оказалось более экономичным по сравнению с пневматическим распылением (потери лакокрасочного материала на туманообразование сокращаются на 20-25 %, расход растворителей — на 15-25 %). В целом способ гидравлического распыления выгодно отличается от других способов распыления более высокой производительностью и меньшим загрязнением окружающей среды вредными веществами. Он применяется как в ручном, так и в автоматическом режиме.

Способ гидравлического распыления связан с диспергированием лакокрасочного материала за счет высоких скоростей его истечения из насадок (сопел) при подаче под давлением. Гидравлическое давление создается воздухом или непосредственно, например, с помощью центробежного или плунжерного насоса.

Для распыления применяют струйные форсунки, устройство которых во многом определяет характер и степень распыления лакокрасочного материала и направление движения аэрозольного потока. Для низковязких жидкостей скорость истечения из сопла М определяется следующим уравнением:

W=^y[2PgJpy

Где ф — расходный коэффициент; Р- давление на лакокрасочный материал; %- Ускорение свободного падения; р — плотность лакокрасочного материала.

При определенной (критической) скорости, когда сопротивление воздуха движению выходящей из сопла струи превышает силы когезии жидкого материала, начинается его дробление. При этом дисперсность образующегося аэрозоля зависит от геометрических размеров и формы отверстия сопла, гидродинамических параметров распыления, режимов истечения и свойств лакокрасочного материала, в первую очередь вязкости и поверхностного натяжения. Чем выше скорость истечения, меньше вязкость и поверхностное натяжение материала, тем меньше размеры капель образующегося аэрозоля.

Распыление оказывается более эффективным и происходит при меньшей критической скорости истечения, если жидкости перед выходом из сопла форсунки придают вращательное движение. Возникающая при этом центробежная сила способствует распылению. На таком принципе работают, в частности, форсунки, применяемые для гидравлического распыления лакокрасочных материалов при низком давлении (менее 1 МПа). Также благоприятствует гидравлическому

Распылению нагревание лакокрасочных материалов. Это связано не только с понижением их вязкости и поверхностного натяжения, но и с обильным испарением нагретых растворителей при выходе из Л МПа

|

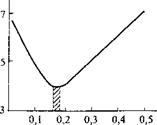

Рис. 1Г Зависимость потерь лакокрасоч — П, % Ных материалов при безвоздушном распылении от давления дополнительно подаваемого сжатого воздуха (заштрихована область оптимальных давлений) |

Сопла распылителя в результате резкого падения давления. Этот прием широко использовался в начальных вариантах аппаратуры. Так, повышая температуру лакокрасочного материала от 20 до 100 °С, можно снизить давление распыления с 14-20 до 4-7 МПа.

Сопла распылителя в результате резкого падения давления. Этот прием широко использовался в начальных вариантах аппаратуры. Так, повышая температуру лакокрасочного материала от 20 до 100 °С, можно снизить давление распыления с 14-20 до 4-7 МПа.

Другой способ снижения давления — использование комбинированного распыления, сочетающего одновременно и гидравлический, и пневматический принципы. Он получил название Комбинированного распыления. При этом способе достаточно давления на лакокрасочный материал при истечении из сопла 3-5 МПа, но одновременно требуется подача сжатого воздуха в отверстия форсунки давлением 0,1-0,2 МПа. Под действием этого воздуха материал дополнительно диспергируется и более равномерно распределяется по сечению факела. Одновременно устраняются кромочные эффекты (завихрения струи), что приводит к снижению потерь лакокрасочных материалов при распылении. Потери по сравнению с чисто безвоздушным распылением уменьшаются на 30-35 %, с пневматическим — на 50 % (рис. 7.7).

Производительность установок гидравлического распыления определяется сечением отверстия и формой сопла распылителя, а также давлением на краску. Регулируя эти параметры, можно в широких пределах изменять производительность. Высокая производительность, достигающая 1000 и более квадратных метров поверхности в час, затрудняет ручное управление распылителями, делает практически невозможным окрашивание мелких изделий и получение высокодекоративных покрытий. Поэтому гидравлическое распыление нашло применение преимущественно при окрашивании крупногабаритных изделий несложной формы и строительных объектов.

Нанесение лакокрасочных материалов распылением при низком давлении

Гидравлическое распыление низковязких водных красок (известковых, клеевых, силикатных) удовлетворительно происходит при относительно невысоком давлении 0,6-0,8 МПа. Качество распыления

нельзя признать высоким, однако образующиеся покрытия вполне отвечают требованиям строительного назначения, где и получил основное применение данный способ. Для выполнения окрасочных работ применяют специальные аппараты с ручным и механическим приводом — краскопульты. В ручных краскопультах давление на краску создается за счет сжатого воздуха от ручного насоса. При этом в отличие от пневматического распыления воздух непосредсгвенного участия в распылении лакокрасочного материала не принимает. В распылительных устройствах механического действия — электрокраскопультах — давление на краску создается с помощью насосов низкого давления, работающих от электродвигателей.

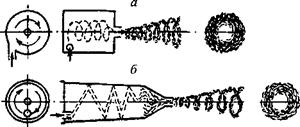

Основным элементом краскопультов является форсунка. Особенно распространена форсунка центробежного типа (рис. 7.8, А), которая представляет собой полый цилиндр с двумя отверстиями. Входное отверстие форсунки расположено на боковой поверхности у одного основания цилиндра, выходное — в центре другого основания. Краска входит в форсунку по касательной к боковой поверхности и, скользя по ее цилиндрической стенке, получает быстрое вращательное движение при одновременном продвижении к выходному отверстию. При выходе из форсунки краска в результате перепада давления и центробежной силы распыляется, образуя факел в виде полого конуса, который своим основанием направлен на окрашиваемую поверхность. В другом варианте форсунки (рис. 7.8, 6) вращение краски обеспечивается за счет винтообразного внутреннего вкладыша. При распылении достигается тот же эффект, хотя краска поступает в форсунку не сбоку, а через основание цилиндра вблизи от его боковой поверхности. В последнем случае сопротивление краски несколько снижается, факел получается более удлиненным и направленным.

Наряду с форсункой в комплект ручного краскопульта (рис. 7.9) входят плунжерный насос, фильтр, шланги, металлическая удлини-

|

Рис. 7.8. Схема работы форсунок центробежного типа: А — полая форсунка; 6-форсунка с вкладышем |

11

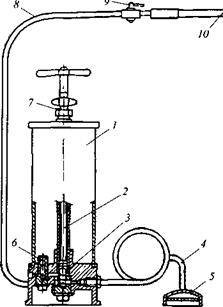

Рис. 7.9. Ручной краскопульт С0-20А:

Рис. 7.9. Ручной краскопульт С0-20А:

1 — корпус; 2 — насос; 3 — всасывающий клапан; 4 — приемный шланг; 5 — фильтр; 6 — нагревательный клапан; 7 — сальник; 8 — напорный шланг; 9 — кран; 10 — "удочка"; 11 — Форсунка

Тельная трубка — "удочка". Краскопульт С0-20А обслуживается двумя рабочими, один из которых действует удочкой, а второй при помощи насоса поддерживает нужное давление («0,8 МПа). Так как форсунка дает полую струю, то для получения равномерного покрытия форсунку, держа за удочку, перемещают, совершая ею плавные круговые движения. Расстояние от форсунки до окрашиваемой поверхности поддерживают равным 0,75-1,0 м. Производительность по окрашиваемой поверхности достигает 200 м2/ч.

При больших объемах окрасочных работ пользуются электрокраскопультами типов СО-22, СО-25, СО-61, СО-69 и др. В отличие от ручного насоса, работа диафрагменного насоса электрокраскопульта осуществляется с помощью электродвигателя. Давление на краску («0,7 МПа) поддерживается автоматически и контролируется манометром. Нанесение краски может осуществляться непрерывно, причем одновременно (посредством распределительного устройства — гребенки) можно подключать к одному насосу несколько форсунок. Длина краскоподающих шлангов достигает 20-50 м, что позволяет, пользуясь одним насосом, осуществлять большой объем окрасочных работ. Например, производительность насоса СО-69 при применении 7 форсунок по краске составляет около 1 м3/ч, или по окраши-

Ваемой поверхности 1500-1700 м2/ч. Электрокраскопульты обычно монтируются на тележке и представляют собой передвижные окрасочные установки.

Нанесение лакокрасочных материалов распылением при высоком давлении (безвоздушное распыление)

Способ распыления лакокрасочных материалов при высоком давлении (6-35 МПа), так называемый способ безвоздушного распыления, получил широкое распространение в промышленности при окрашивании средне — и крупногабаритных изделий I и II групп сложности, изготовляемых в серийном и массовом масштабе: судов, вагонов, турбин, дорожных и сельскохозяйственных машин, фургонов, конструкционных металлических листов, крупных профилей, станков и др. Он постепенно вытесняет пневматическое распыление благодаря экономичности, компактности установок, более высокой производительности, меньшему загрязнению окружающей среды. Потери лакокрасочных материалов при нанесении этим способом не превышают 10-25 %, а срок окупаемости установок 2-3 мес. Наибольшая эффективность способа проявляется при окрашивании крупногабаритных изделий и объектов, а также при больших объемах окрасочных работ на производстве, когда потребление красок достигает десятков и сотен тонн в год.

Распыление проводят преимущественно в двух вариантах: без нагрева лакокрасочного материала и комбинированным путем (сочетанием гидравлического способа с пневматическим).

Для нанесения безвоздушным распылением применяют установки, в которых основные элементы — краскораспылитель, насос высокого давления и элементы краскоподачи — объединены в один агрегат.

Краскораспылители безвоздушного распыления по внешнему виду напоминают пневмокраскораспылители, они имеют ряд сходных узлов. Учитывая работу под большим давлением, к ним предъявляются высокие требования в отношении герметизации отдельных элементов и узлов, кроме того, они снабжены предохранительным устройством во избежание случайного нажатия на спусковой крючок.

Сопло краскораспылителя имеет особую конструкцию. Оно представляет собой цилиндрическую насадку, выполненную из особо прочного материала — карбида вольфрама. Форма канала цилиндрическая или коническая. Сопла сменные от 0,17 до 0,82 мм.

Основным узлом установки является агрегат высокого давления — плунжерный насос с пневматическим или электрическим приводом, снабженный воздухораспределительным механизмом, системой кла

панов, фильтрами и контрольно-измерительной аппаратурой. Величина давления на лакокрасочный материал зависит от соотношения площадей пневмопривода и плунжерного насоса. В зависимости от конструкции и назначения установки это соотношение может варьироваться в пределах от 18 до 75. Исходное давление сжатого воздуха, подаваемого в установки с пневмоприводом, составляет 0,3-0,7 МПа.

Различают малогабаритные передвижные (навесные, переносные) и крупногабаритные передвижные или стационарные установки; они могут быть оснащены ручными и автоматическими краскораспылителями. На рис. 7.10 показан общий вид установки с пневмоприводом. Малогабаритные установки, работающие под давлением 20-25 МПа, имеют призводительность по краске 2-3 л/мин, или по окрашиваемой поверхности 1000-1200 м2/ч, а самые крупные и мощные с давлением краски 40 МПа и более позволяют за 1 ч окрашивать поверхности в несколько тысяч квадратных метров.

Способ безвоздушного распыления пригоден для самых разных лакокрасочных материалов; имеются установки, укомплектованные двумя или тремя насосами, что позволяет наносить многоупаковочные материалы. Важное требование к лакокрасочным материалам — хороший перетир пигментов: размер частиц в них не должен превышать 15 мкм. Способом безвоздушного распыления нельзя наносить краски с волокнистыми наполнителями и с повышенным содержанием пигментов чешуйчатого строения (бронзы, алюминиевая пудра, графит, слюда). В работе используют, как правило, лакокрасочные материалы с вязкостью 80-120 с по ВЗ-246 при 18- 23 °С; толщина однослойных покрытий при этом составляет 15-30 мкм.

Способ безвоздушного распыления пригоден для самых разных лакокрасочных материалов; имеются установки, укомплектованные двумя или тремя насосами, что позволяет наносить многоупаковочные материалы. Важное требование к лакокрасочным материалам — хороший перетир пигментов: размер частиц в них не должен превышать 15 мкм. Способом безвоздушного распыления нельзя наносить краски с волокнистыми наполнителями и с повышенным содержанием пигментов чешуйчатого строения (бронзы, алюминиевая пудра, графит, слюда). В работе используют, как правило, лакокрасочные материалы с вязкостью 80-120 с по ВЗ-246 при 18- 23 °С; толщина однослойных покрытий при этом составляет 15-30 мкм.

Особого навыка и тренировки требует ручное нанесение лакокрасочных материалов. В процессе окрашивания необходимо постоянно перемещать краскораспылитель,

Рис. 7.10. Общий вид установки безвоздушного распыления

Держа его перпендикулярно окрашиваемой поверхности на расстоянии 250-350 мм. Окрашивать полосами с частичным перекрытием каждого слоя. Скорость перемещения должна быть такой, чтобы при хорошем укрытии поверхности исключить образование натеков. На вертикальных поверхностях натеки могут возникать, если толщина нанесенного слоя превышает 30-45 мкм. Только в случае тиксотроп — ных эмалей можно наносить более толстые слои (до 100-120 мкм). Однако при самом тщательном нанесении покрытия по декоративному виду уступают покрытиям, получаемым при пневматическом распылении; они соответствуют лишь ШЧУ классам отделки.

Как и при пневматическом распылении, при нанесении лакокрасочных материалов под высоким давлением в зоне распыления концентрируются пары растворителей и не осевшая на изделие красочная пыль. Поэтому изделия окрашивают в распылительных камерах или с применением бескамерных установок, обеспечивающих отсос загрязненного воздуха из зоны распыления. Используют распылительные камеры, по конструкции аналогичные применяемым при пневматической окраске. Для камер с боковым отсосом вентиляция выбирается таким образом, чтобы скорость движения воздуха в открытых проемах составляла 0,6-0,7 м/с. Если в камерах предусмотрены нижний отсос и верхняя подача воздуха, то производительность вентилятора должна составлять 1200-1500 м3/ч на 1 м2 пола камеры.

Нанесение лакокрасочных материалов комбинированным распылением

Сочетание способов безвоздушного и пневматического распыления предопределило появление нового метода нанесения лакокрасочных материалов — комбинированного распыления. Он имеет ряд положительных сторон.

По сравнению с пневматическим распылением снижаются потери лакокрасочных материалов, улучшаются условия труда при окрашивании, снижаются расходы на вентиляцию. В отличие от метода безвоздушного распыления, улучшаются декоративные свойства покрытий (класс III по сравнению с классом IV), представляется возможным получать покрытия при более низком давлении.

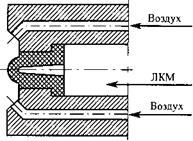

Конструкция установок комбинированного распыления аналогична установкам безвоздушного распыления. В ней присутствуют все те же составные элементы. Отличие состоит в устройстве сопла краскораспылителя: в его головке имеются воздушные каналы, по которым воздух попадает непосредственно в зону пневматического распыления материала (рис. 7.11). Как и в установках безвоздушного распыления, краскораспылители комплектуются сменными соплами.

Рис. 7.11. Схема головки краскораспылителя комбинированного нанесения

Параметры распыления в основном определяются размером отверстия сопла (D). В импортных установках чаще всего применяют сопла с D от 0,17 до 1,0 мм. Установки комбинированного распыления достаточно производительны. Они находят широкое применение в промышленности, в первую очередь, при окрашивании крупногабаритных изделий и объектов.

Параметры распыления в основном определяются размером отверстия сопла (D). В импортных установках чаще всего применяют сопла с D от 0,17 до 1,0 мм. Установки комбинированного распыления достаточно производительны. Они находят широкое применение в промышленности, в первую очередь, при окрашивании крупногабаритных изделий и объектов.

Разновидность способа гидравлического распыления — Нанесение лакокрасочных материалов с применением углекислоты. Углекислый газ С02, переходя из твердого состояния в жидкое (оно достигается при температуре 31 °С и давлении 75 бар), может выполнять две функции: быть сорастворителем для многих лакокрасочных материалов и одновременно создавать высокое давление, обеспечивающее их качественное распыление. Этот способ, известный под названием Unicarb (разработан фирмой Union Carbide), получил широкое применение в ряде стран при окрашивании автомобилей и других транспортных средств, электробытовых приборов, мебели и т. д.

Для нанесения этим способом пригодны многие органорастворимые лакокрасочные материалы на термопластичных и термореактивных пленкообразователях. Исходный материал (концентрат) с высокой вязкостью (0,3-0,5 МПа • с) и большим сухим остатком (до 70 %), растворенный в высококипящем растворителе, загружается в специальный смеситель, в который из баллона подается углекислота (соотношение лакокрасочный материал : С02 = 4 : 1). В смесителе при температуре 37-67 °С происходит смешение компонентов. Из смесителя готовый к применению лакокрасочный материал по трубопроводу подается на распыление. Применяют ручные или автоматические краскораспылители безвоздушного распыления.

Способ Unicarb высокопроизводителен. Он позволяет экономить дорогие растворители (стоимость углекислоты обычно меньше, чем растворителя), при этом снижаются затраты на создание давления, уменьшаются потери лакокрасочных материалов за счет снижения туманообразования, имеется возможность нанесения толстых покрытий (вследствие быстрого испарения С02). Препятствием к широкому применению этого способа является высокая стоимость оборудования. Он оправдывает себя только при больших объемах производства.

По значению и распространению в промышленности электростатическое распыление занимает одно из ведущих мест. Привлекают в этом способе экономичность, хорошее качество покрытий, возможность автоматизации процесса и высокая производительность. Благодаря воздействию электрического поля на аэрозольные частицы достигается практически полное осаждение распыляемого лакокрасочного материала на изделия, потери не превышают 10 %.

В электрическом поле можно окрашивать изделия I и II групп сложности, изготовленные из различных материалов, при этом применяют как стационарные (полностью автоматизированные), так и ручные установки. Особенно хорошо зарекомендовал себя этот способ при окрашивании однотипных мелких изделий не очень сложной формы при массовом или серийном производстве (деталей приборов, авто-, вело — и мотодеталей, электротехнических изделий, фурнитуры, бытовой техники, мебели, обуви и др). Применим этот способ и при окрашивании средне — и крупногабаритных изделий, таких, как кузова и кабины автомобилей, железнодорожные и трамвайные вагоны, автобусы. Он дает хорошие результаты как при массовом, серийном производстве, так и при окрашивании единичных изделий. В случае применения стационарных установок существенно улучшаются санитарно-гигиенические условия труда и повышается общая культура производства.

Способ электростатического распыления жидких лакокрасочных материалов был разработан А. А. Чижевским в 1938 г., однако широкое практическое применение в технологии покрытий он получил лишь в 50-е годы прошлого века. В настоящее время этот способ считается одним из доминирующих.

К недостаткам способа электростатического распыления можно отнести сложность и повышенную стоимость окрасочной аппаратуры, некоторые ограничения в использовании лакокрасочных материалов.

Сущность электростатического способа заключается в распылении лакокрасочного материала с одновременным сообщением образующимся аэрозольным частицам электрического заряда, благодаря которому они равномерно осаждаются на противоположно заряженном изделии.

При электростатическом нанесении приемлем любой способ образования аэрозолей, однако наиболее распространены механическое

Рис. 7.12. Схема ионной зарядки частиц:

![]() 1 — коронирующий электрод; 2 — Молекулы газа; 3 — частица краски;

1 — коронирующий электрод; 2 — Молекулы газа; 3 — частица краски;

4 — изделие

(центробежное), пневматическое, гидравлическое (безвоздушное) и комбинированное распыление. Возникновение заряда на частицах связано с

Наложением постоянного электрического поля высокого напряжения (50-140 кВ), при этом изделие, как правило, заземляется.

Существует несколько способов зарядки аэрозольных частиц, определяющих различный подход к аппаратурному оформлению процессов. Практическое использование нашли два из них: ионный и контактный.

Ионная зарядка (зарядка ионной адсорбцией) широко используется во многих аппаратах электронно-ионной технологии благодаря высокой эффективности и простоте осуществления процесса. Источником ионов обычно является коронный разряд, возникающий в пространстве между двумя электродами, например между электродной сеткой, соединенной с источником высокого напряжения, и заземленным изделием. Одним из важных свойств коронного разряда является его способность сообщать заряд аэрозолю, находящемуся на некотором расстоянии от электрода. Заряд возникает в результате адсорбции частицами аэрозоля ионов, образующихся при ионизации воздуха. Адсорбция происходит до тех пор, пока силы отталкивания между ионами, осевшими на частице, и силы притяжения ионов частицей не уравняются. Адсорбция ионов вызывает направленное движение аэрозольных частиц (капель) по силовым линиям поля в сторону окрашиваемого изделия (рис. 7.12).

Максимальный заряд QШKc, который приобретает капля лакокрасочного материала, может быть вычислен по уравнению Потенье:

> £—1

|

Ег |

![]() ■2 макс ( 1 + 2 е + 2

■2 макс ( 1 + 2 е + 2

Где е — диэлектрическая проницаемость лакокрасочного материала; Е — напряженность поля в данной точке; г — радиус капли.

При этом напряженность поля для точечного заряда С( равна:

Д = д’/е/,

Где 8В — диэлектрическая проницаемость среды (воздуха); / — расстояние от заряда до заземленного предмета.

Контактная зарядка (или Зарядка путем электростатической индукции) происходит в результате контакта лакокрасочного материала с острой кромкой распылителя, выполняющего одновременно роль коронирующего электрода. Для лучшей зарядки материала обычно выбирают электрод вытянутой формы, образующий кромку в виде острия. Чем меньше радиус закругления кромки распылителя, тем больше напряженность электрического поля в этом месте и легче возникает коронный разряд, вызывающий распыление и зарядку материала. Коронный разряд образуется на острой кромке электрода, если напряженность поля достигает 3 МВ/м. При этом электрические заряды интенсивно стекают в воздух, вызывая его ионизацию в прилегающем к электроду пространстве.

При подключении высокого напряжения к коронирующему электроду на острие его кромки создается поверхностный заряд большой плотности. Если на такую кромку подать тонкий слой лакокрасочного материала, то он будет заряжаться и под влиянием сил электрического поля вытягиваться и стекать с поверхности в направлении заземленного изделия (рис. 7.13). Образуется направленный движущийся аэрозоль заряженных частиц (капель) лакокрасочного материала.

Заряд капли аэрозоля, полученный при контактной зарядке, возрастает с повышением приложенного напряжения и уменьшается при увеличении расстояния от распылителя до изделия, 8 и Ру лакокрасочного материала. Заряд растет также пропорционально квадрату радиуса капли. Однако масса капли, определяющая кинетическую устойчивость аэрозоля, увеличивается еще быстрее — пропорционально кубу радиуса. Поэтому высокая степень диспергирования лакокрасочного материала благоприятно сказывается на распылении.

При контактной зарядке лакокрасочного материала заряд аэрозольных частиц в 10-30 раз больше, чем при ионной, поэтому промышленные электроокрасочные установки работают преимущественно с использованием контактного способа зарядки.

|

Рис. 7.13. Схема электростатического распыления и контактной зарядки частиц: 1 — коронирующий электрод; 2 — слой лакокрасочного материала; 3 — изделие |

Зарядка капель способствует не только их дроблению и направленному движению к изделию, но и образованию факела аэрозольных частиц. В отличие от пневматического, при электростатическом распылении факел образуется в результате взаимного отталкивания одноименно заряженных капель.

Заряженные частицы, образующиеся при распылении в электрическом поле, двигаются к поверхности окрашиваемого изделия по силовым линиям. Траектория движения формируется под влиянием действующих на частицу сил:

Где — сила тяжести; Р* — сила, обусловленная действием электрического поля, Р* = EqMЗiKC; Ре ~ сила, обусловленная неравномерным распределением, напряженности электрического поля; Бс — сила взаимодействия частицы с другими, близко находящимися частицами.

Противодействует движению сила, обусловленная сопротивлением воздуха перемещению частицы. Скорость движения падает пропорционально логарифму радиуса частицы.

Разрядка частиц завершает цикл процессов, связанных с переносом вещества в поле коронного разряда, и является одновременно процессом астабилизации дисперсии. Наряду с переходом капель в нейтральное состояние (в результате стекания зарядов на заземленное изделие) происходит их слияние; вязкость образующейся жидкой пленки непрерывно увеличивается вследствие испарения растворителя, соответственно изменяются и электрические параметры слоя. В случае прямого контакта капель с поверхностью скорость их разрядки определяется собственной проводимостью материала: чем больше X (или чем меньше р^), тем быстрее и полнее происходит стекание зарядов. Таким образом, удельное объемное сопротивление на разных стадиях нанесения лакокрасочных материалов играет двоякую роль: с его ростом облегчается зарядка аэрозольных частиц и одновременно затрудняется их разрядка.

Если краска осаждается на уже осевший слой лакокрасочного материала или на предварительно окрашенную (загрунтованную) поверхность, то определяющее влияние на разрядку оказывает электросопротивление этого слоя. При большом сопротивлении происходит накопление зарядов на поверхности; осаждение лакокрасочного материала при этом замедляется или полностью прекращается. Поэтому на практике в зависимости от электрического сопротивления пленки наносят 1-3 слоя лакокрасочных материалов. Нередко предусматривается нанесение сдвоенных слоев: последующий слой наносят на неотвер — жденный предыдущий, имеющий относительно низкое значение рА

Нанесение лакокрасочных материалов в автоматизированных установках

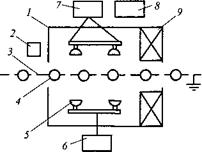

Положительные качества электростатического распыления наиболее полно проявляются при использовании стационарных установок, работающих в автоматическом режиме. Конструкции таких установок весьма разнообразны, однако все они содержат следующие основные узлы: электростатический распылитель, дозирующее устройство, источник высокого напряжения постоянного тока, включающий электростатический генератор и кенотронный выпрямитель, искропредупреждающее (или предохранительное) устройство, окрасочную камеру (рис. 7.14).

Электростатический распылитель — один из важных элементов установок. В зависимости от способа распыления лакокрасочных материалов находят применение распылители электростатические с неподвижной коронирующей кромкой (лотковые, щелевые), электромеханические с подвижной коронирующей кромкой (чашечные, грибковые, дисковые), пневмоэлектростатические, гидроэлектростатические и гидропневмоэлектростатические (комбинированного распыления).

Большее распространение при окрашивании изделий в электрическом поле получили электромеханические распылители, в первую очередь чашечные и дисковые (рис. 7.15). Они компактны, просты по устройству и надежны в эксплуатации. Рабочим органом таких распылителей служит коронирующая насадка в виде чаши диаметром 50-150 мм. Вращение коронирующей насадки осуществляется с помощью электрического привода обычно с частотой 1200-1400 об/мин. Они обеспечивают наиболее высокий коэффициент переноса материалов (95-98 %), но недостаточно производительны. Разработаны высокооборотные чашечные и дисковые распылители, имеющие частоту вращения 30-60 тыс. об/мин, в частности, к ним относится

Большее распространение при окрашивании изделий в электрическом поле получили электромеханические распылители, в первую очередь чашечные и дисковые (рис. 7.15). Они компактны, просты по устройству и надежны в эксплуатации. Рабочим органом таких распылителей служит коронирующая насадка в виде чаши диаметром 50-150 мм. Вращение коронирующей насадки осуществляется с помощью электрического привода обычно с частотой 1200-1400 об/мин. Они обеспечивают наиболее высокий коэффициент переноса материалов (95-98 %), но недостаточно производительны. Разработаны высокооборотные чашечные и дисковые распылители, имеющие частоту вращения 30-60 тыс. об/мин, в частности, к ним относится

Рис. 7.14. Принципиальная схема стационарной электроокрасочной установки:

1 — окрасочная камера; 2 — пульт дистанционного управления; 3 — конвейер; 4 — изделие; 5 — электростатический распылитель; 6 — дозирующее устройство; 7 — кенотронный выпрямитель тока; 8 — электростатический генератор; 9 — вытяжная вентиляция

Рис. 7.15. Электростатический распылитель (чашечный) ЭР-9:

|

2 |

![]()

|

< Ж |

![]()

|

1 |

![]() 1 — корпус распылителя; 2 — чаша; 3 — подставка; 4 — кронштейн

1 — корпус распылителя; 2 — чаша; 3 — подставка; 4 — кронштейн

|

I |

![]()

|

О |

![]() Распылитель ЭРВ-1. Лакокрасочный материал, поступающий в электромеханический распылитель, обычно приобретает заряд в зарядном устройстве, куда подается высокое напряжение (80-120 кВ); далее он поступает на чашу, на кромке которой диспергирует-

Распылитель ЭРВ-1. Лакокрасочный материал, поступающий в электромеханический распылитель, обычно приобретает заряд в зарядном устройстве, куда подается высокое напряжение (80-120 кВ); далее он поступает на чашу, на кромке которой диспергирует-

Ся. Производительность электромеханических распылителей обычно лежит в пределах 1,5-2,5 г/мин на 1 см длины коронирующей кромки. Для распылителей с диаметром чаши 60-100 мм это составляет 1,8-4,5 кг/ч по краске, или 60- 150 м2/ч по окрашиваемой поверхности. При больших объемах окрасочных работ установки комплектуют несколькими распылителями (от 2 до 6), которые спаривают механизмами, обеспечивающими их качание или возвратно-поступательное перемещение в вертикальной плоскости (устройства типа "Качалка", "Робот" и др.). Расстояние от коронирующей кромки до изделия обычно составляет 200-300 мм.

Пневмоэлектростатические распылители создают более направленное перемещение аэрозоля лакокрасочного материала, чем электромеханические, и тем самым позволяют лучше прокрашивать углубления в изделиях. Распыление красок в них осуществляется с помощью струи сжатого воздуха, подаваемого под давлением 0,05— 0,4 МПа. Производительность по краске распылителей разных типов колеблется от 30 до 300 г/мин.

Для окрашивания крупногабаритных изделий и объектов с несложным профилем поверхности (железнодорожные и трамвайные вагоны, тепловозы, вагоны метро и др.) неплохие результаты показали щелевые электростатические распылители (ГЦЭР-1 и ЩЭР-2) с коронирующей кромкой 500 и 700 мм и производительностью по краске до 100 г/мин.

Для подвода тока к распылителям применяют два типа высоковольтных систем — обычную (классическую) и каскадную. В первом случае высокое напряжение постоянного тока передается на распылитель непосредственно от трансформатора (источника высокого напряжения), во втором — высокое напряжение постоянного тока гене

рируется на специальном каскаде, встроенном в краскораспылитель. В этом случае исходным является напряжение постоянного тока до 12 В. Первая система в основном используется в автоматизированных установках, вторая — в установках ручного нанесения.

Питание электростатических и электромеханических распылителей жидкими лакокрасочными материалами обеспечивается с помощью дозирующего устройства ДКХ-3.

Способом электростатического распыления можно наносить различные виды лакокрасочных материалов: грунтовки, лаки и эмали алкидные, мочевиноформальдегидные, меламиноалкидные, масляно-стирольные, эпоксидные (одноупаковочные) и др. Хорошо наносятся лакокрасочные материалы, у которых 8 = 6-10, ру = 5 • 104- 5 • 105 Ом • м, а вязкость 25-70 мПа • с (по реотесту), или 14-25 с по ВЗ-246. Для разведения этих материалов применяют соответствующие разбавители марки РЭ, подобранные с таким расчетом, чтобы готовый к нанесению материал имел требуемые электрические параметры. Толщина однослойных покрытий при нанесении составляет 18-25 мкм. При использовании распылителей с высокой частотой вращения чаши можно применять лакокрасочные материалы с вязкостью 60-80 с по ВЗ-246, при этом на 25-30 % возрастает толщина получаемых однослойных покрытий (рис. 7.16).

|

Г|, с 5, мкм Л-1 О’4, об/мин |

Лакокрасочные материалы, содержащие высоколетучие растворители (нитратцеллюлозные, виниловые, акрилатные), применяется ограниченно из-за резкого увеличения вязкости на кромке распылителя и повышенной пожаро — и взрывоопасности. Долгое время определенные трудности представляло нанесение водоразбавляемых лакокрасочных материалов и красок, содержащих металлические пигменты: вследствие высокой электрической проводимости происходит утечка зарядов по слою краски. В настоящее время разработано оборудование для электростатического нанесения водорастворимых лакокрасочных материалов с ру < < 1 ■ 104 Ом • м.

Лакокрасочные материалы, содержащие высоколетучие растворители (нитратцеллюлозные, виниловые, акрилатные), применяется ограниченно из-за резкого увеличения вязкости на кромке распылителя и повышенной пожаро — и взрывоопасности. Долгое время определенные трудности представляло нанесение водоразбавляемых лакокрасочных материалов и красок, содержащих металлические пигменты: вследствие высокой электрической проводимости происходит утечка зарядов по слою краски. В настоящее время разработано оборудование для электростатического нанесения водорастворимых лакокрасочных материалов с ру < < 1 ■ 104 Ом • м.

Способом электростатического распыления, как правило, окрашивают изделия из металла. Возможно нанесение красок и на неметаллические материалы,

Рис. 7.16. Зависимость предельных значений вязкости Ц эмали МЛ-12 при нанесении и толщины слоя покрытия 5 от частоты вращения П чаши электростатического распылителя

Обладающие поверхностной электрической проводимостью не менее 10 8 См. Так, хорошо наносятся лакокрасочные материалы на древесину с влажностью 10-12 %, у которой = Ю^-Ю-4 См. При окрашивании древесины с меньшей влажностью применяют специальные меры для повышения ее электрической проводимости: поверхностное увлажнение, обработка растворами ПАВ или специальными антистатиками, также практикуется нанесение токопроводящих грунтовок.

При окрашивании изделий из пластмасс и резины устанавливают с внутренней стороны изделия металлические экраны или вставки, подводят ток от внешнего источника (способ нейтрализации потенциалов), обрабатывают наружную поверхность растворами ПАВ.

Большое влияние на равномерность и качество покрытий, получаемых в электрическом поле, оказывают форма окрашиваемых изделий и комплектование их на подвесках. На изделиях сложной конфигурации создается неравномерное электрическое поле: заряды концентрируются на кромках и выступающих частях поверхности, напротив, в углублениях, пазах они отсутствуют или их плотность ниже. Поэтому лакокрасочный материал осаждается в первую очередь на выпуклых и ровных поверхностях, внутренние углы, полости сосудов и различные пазы и узкие щели, как правило, не прокрашиваются. На конвейере возможно экранирование одних изделий другими, что вызывает неравномерное распределение лакокрасочного материала на поверхности. Для улучшения равномерности покрытий нередко устанавливают дополнительные некоронирующие электроды или сочетают электростатическое распыление с другими способами нанесения лакокрасочных материалов.

Стационарные электроокрасочные установки снабжены вентиляцией. Скорость движения воздуха внутри камеры небольшая, обычно не превышает 0,2-0,3 м/с, в открытых проемах 0,4-0,5 м/с. В отличие от камер пневматического распыления, электроокрасочные камеры не имеют гидрофильтров. Для обеспечения безопасности обслуживания установки снабжены автоблокировочными и сигнальными устройствами.

Нанесение лакокрасочных материалов с применением ручных установок

Ручные электроокрасочные установки применяют тогда, когда объем окрасочных работ невелик и использование стационарных установок становится нерентабельным. Они удобны при окраши

вании единичных и крупногабаритных изделий в условиях бескон — вейерного производства, а также при ремонтных работах. Особенно эффективным оказалось применение ручных установок при окрашивании сеток, решеток, длинномерных и некоторых других изделий. Главные их достоинства — портативность, маневренность, сочетающиеся с более экономным (по сравнению с пневматическим распылением) расходованием материалов.

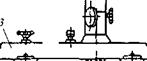

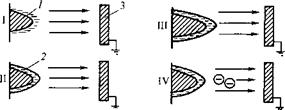

В отечественной промышленности получили распространение электроокрасочные установки с механическими центробежными низкооборотными, пневматическими и гидравлическими распылителями лакокрасочных материалов. Все установки передвижные или переносные. Основными их узлами являются краскораспылитель, краскоподающее устройство, шланги, в зависимости от способа распыления, с системой подачи воздуха низкого или высокого давления и подводом электричества (рис. 7.17).

Производительность разных установок по краске от 1,0 до 20 л/мин. Они позволяют наносить большинство лакокрасочных материалов. В целях безопасности обслуживающего персонала не допускается нанесение нитратцеллюлозных, перхлорвиниловых, водоразбавляемых материалов, а также красок, содержащих алюминиевую пудру (молотковые и др.).

|

I — Сжатый воздух II — Лакокрасочный материал III — Электрический ток |

Окрашивание ручными электростатическими распылителями обычно проводится в специальных камерах, оборудованных системой вытяжной вентиляции. Внутренние размеры камер выбираются с таким расчетом, чтобы изделие можно было свободно поворачивать

Окрашивание ручными электростатическими распылителями обычно проводится в специальных камерах, оборудованных системой вытяжной вентиляции. Внутренние размеры камер выбираются с таким расчетом, чтобы изделие можно было свободно поворачивать

Рис. 7.17. Ручной электростатический краскораспылитель со встроенным КВН

Рис. 7.18. Коэффициент переноса лакокрасочного материала на изделие при разных способах окрашивания распылением:

1 — пневматическое; 2 — безвоздушное; 3 — безвоздушное комбинированное; 4 — Пневматическое НУЬР; 5 — электростатическое с пневмораспылением; 6 — электростатическое комбинированное; 7 — электростатическое с высокооборотными распылителями; 8 — электростатическое с чашечными распылителями

В камере в любом положении, сохраняя предельное расстояние до стен и пола камеры не менее 0,8 м. В противном случае краска может осаждаться на стены камеры. Объем воздуха, удаляемого из окрасочных камер, определяется по скорости его движения в открытых проемах, которая принимается равной 0,3-0,5 м/с.

При соблюдении необходимых правил пользования ручные элек- троокрасочные установки не опасны в работе. Конструкции установок исключают искрообразование. Ток короткого замыкания мал и безопасен для человека.

Среди всех способов нанесения лакокрасочных материалов, основанных на аэрозольной технологии, электростатическое распыление является наиболее экономичным (рис. 7.18). Коэффициент переноса материала на изделие (коэффициент осаждения) при применении разных типов краскораспылителей составляет 90-98 %.

19 апреля, 2013

19 апреля, 2013  editor

editor

Опубликовано в рубрике

Опубликовано в рубрике