Формирование покрытий из воднодисперсионных составов подчиняется другим закономерностям, чем из материалов растворного типа. Это связано с тем, что, в отличие от растворов, дисперсии представляют собой двухфазные системы. Они характеризуются избытком поверхностной энергии: AGII0B > 0.

Характеристика процесса. Пленкообразование из водных дисперсий (латексов) полимеров рассматривается многими авторами (С. С. Воюцкий, В. И. Елисеева, В. В. Верхоланцев, И. А. Толмачев) как процесс ликвидации межфазной границы полимер — среда на поверхности подложки при одновременном удалении дисперсионной среды. Оно сопровождается уменьшением АС (АС —> 0). Внешними признаками процесса являются уменьшение объема и оптической плотности пленок (для непигментированных образцов) и увеличение их объемного электрического сопротивления.

Пленкообразование связано с золь-гель-переходом (астабилиза — цией латекса) и последующим самопроизвольным сжатием (контракцией) образованного промежуточного геля до состояния монолитной пленки. Астабилизация в реальных условиях обычно достигается за счет концентрирования дисперсий (испарения воды). Однако известны и другие варианты ее осуществления: введение электролитов, нагревание, воздействие электрическим полем (переход частиц в электронейтральное состояние). На этих принципах разработаны и нашли практическое применение такие технологические процессы получения покрытий, как ионное осаждение, термоосаждение, электроосаждение (см. гл. 7).

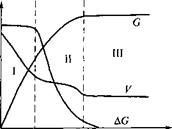

При формировании покрытий посредством испарения воды различают три стадии (рис. 3.4). Первая — стадия образования промежуточного геля — характеризуется сближением частиц и усилением взаимодействия между ними. Вязкость материала резко повышается, он становится пастообразным; содержание жидкой фазы в нем не превышает 30 %. Этот процесс носит обратимый характер. Скорость испарения воды на этой стадии примерно постоянна и близка к скорости испарения ее со свободной поверхности.

Вторая стадия — синерезис (сжатие) промежуточного геля. При этом происходит дальнейшее удаление воды из пленки и разрушение имеющихся на поверхности глобул адсорбционно-гидратных оболочек. Коагуляционные контакты между частицами заменяются на конденсационные. Частицы деформируются: теряют шарообразную форму ^ и принимают вид плотно уложенных ьГ многогранников (рис. 3.5). Образу- ^ ется так называемая псевдопленка.

Вторая стадия — синерезис (сжатие) промежуточного геля. При этом происходит дальнейшее удаление воды из пленки и разрушение имеющихся на поверхности глобул адсорбционно-гидратных оболочек. Коагуляционные контакты между частицами заменяются на конденсационные. Частицы деформируются: теряют шарообразную форму ^ и принимают вид плотно уложенных ьГ многогранников (рис. 3.5). Образу- ^ ется так называемая псевдопленка.

Рис. 3.4. Потеря воды С, изменение объема V и поверхностной энергии АС Латексной системы при пленкообразо — вании 0 т

Третью стадию составляют аутогезионные процессы, заключающиеся в ликвидации межфазной границы, т. е. слиянии глобул. При этом содержащиеся на их поверхности ПАВ либо растворяются в полимере, либо вытесняются из межглобулярного пространства, образуя самостоятельную фазу.

Условия пленкообразования. Слияние глобул при пленкообра — зовании происходит под влиянием многих действующих сил: капиллярного давления жидкости, поверхностного натяжения на границе полимер — вода, межмолекулярного взаимодействия, сил тяжести частиц. Определяющая роль, однако, отводится капиллярному, или межчастичному, давлению.

Капиллярное давление Р может быть определено как:

Р=2О]2/гю

Где а] 2 — поверхностное натяжение на границе водная фаза — воздух; гк — радиус капилляра, образованного частицами; он находится в прямой зависимости от радиуса частиц Я.

Пленкообразование происходит тогда, когда капиллярное давление в системе превышает сопротивление деформации полимерных частиц (глобул). Отсюда условием пленкообразования можно приближенно считать:

Ка12/Д>£*,

Где ЕоО — условно-равновесный модуль упругости полимера; К- постоянная.

Практика показывает, что пленкообразующими свойствами обладают дисперсии ЛИШЬ Тех полимеров, Е» которых не превышает 3-5 МПа, иначе говоря, в условиях пленкообразования полимер должен находиться в высокоэластическом или вязкотекучем состоянии. Мерой оценки температуры формирования покрытий принято считать минимальную температуру пленкообразования (МТП) — температуру, ниже которой из дисперсии не образуется пленка. Для большинства воднодисперсионных красок МТП лежит в пределах от 5 до 50 °С. Она примерно коррелирует с температурой стеклования Тс Пленкообразователей, входящих в состав красок:

Полиметилакрилат

Сополимер бутадиена со стиролом (35:65) Сополимер бутилацетата со стиролом (45:55) Полистирол

Поливинилацетат + дибутилфталат (100:4) Поливинилхлорид

Поливинилхлорид + трикрезилфосфат (100:50)

Пленкообразующая способность дисперсий улучшается (МТП снижается) с повышением дисперсности частиц и при введении в ла — тексы небольших количеств (до 5 %) коалесцирующих добавок. Ими служат некоторые пластификаторы (дибутилфталат) и специальные высококипящие растворители (бутилгликоль, бутилгликольацетат и др.). Пигменты замедляют пленкообразование и приводят к увеличению МТП. Обеспечение пленкообразования некоалесцирующих латексов (поливинилхлоридного, полистирольного) нередко достигается их сочетанием с латексами эластомеров (хлоропреновым, бу — тадиенстирольным и др.). Водные дисперсии кристаллических полимеров также способны формировать покрытия, однако их МТП лежит значительно выше ГШ1; например, для дисперсий полиэтилена она равна около 160 °С, полипропилена 180 °С.

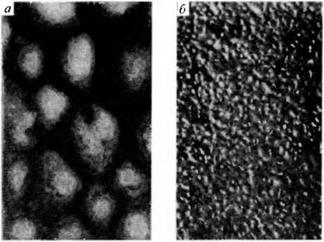

Свойства покрытий. На свойства покрытий влияют состав композиций и условия пленкообразования. Так, пленки, полученные из поливинилацетатного латекса при комнатной температуре, характеризуются наличием нескоалесцированных глобул; они имеют большое водопоглощение и относительно низкие значения прочности при растяжении. В отличие от них пленкам, полученным при 130 °С, свойственны однородная структура (рис. 3.6) и соответственно значительно более высокие прочностные показатели и лучшая водостойкость.

На свойства покрытий существенно влияют также характер взаимного распределения несовместимых компонентов, строение и структура исходных латексных частиц. Как правило, глобулярная или фибриллярная структура частиц предопределяет и формирование соответствующей структуры пленок. Латексные пленки фибриллярной структуры по механическим свойствам нередко приближаются к пленкам, полученным из растворов тех же полимеров, однако они уступают последним по водостойкости из-за наличия в их составе эмульгаторов.

Улучшение свойств покрытий может быть достигнуто структурированием полимеров, которое проводят как на стадии пленкообразования, так и путем последующей термической или физической обработки пленок.

|

Рис. 3.6. Электронные микрофотографии поливинилацетатных пленок, полученных при 20 °С (а) и 130 °С (Б) |

3 апреля, 2013

3 апреля, 2013  editor

editor

Опубликовано в рубрике

Опубликовано в рубрике