Большое количество промышленно выпускаемых лаков и красок содержит растворители, к числу которых относится и вода. Поэтому пленкообразование из растворов, связанное с удалением из них растворителей, крайне распространено в технологии лакокрасочных покрытий. Растворители удаляют обычно испарением, которое проводят как в естественных условиях, так и при нагревании. В случае сорбционноактивных подложек (бумага, картон, древесина) не исключается, однако, возможность удаления малых количеств растворителей за счет впитывания. Этот принцип используется, в частности, при закреплении на бумаге некоторых печатных красок.

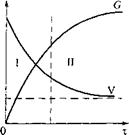

Характеристика процесса. С кинетической точки зрения процесс испарения растворителей можно разделить на две стадии (рис. 3.1):

I — испарение из жидкой пленки, контролируемое поверхностными явлениями;

II — испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала.

Первую стадию из-за низкой вязкости и наличия конвективного перемешивания раствора можно рассматривать как испарение растворителей со свободной поверхности.

V Рис. 3.1. Кинетика испарения растворителей С и

Изменения объема V лакокрасочного материала при пленкообразовании

Изменения объема V лакокрасочного материала при пленкообразовании

Скорость испарения V/ при этом может быть вычислена по уравнению Кнудсена:

Где К — коэффициент; Р0 — давление насыщенного пара; Я — газовая постоянная; Т — температура; М- молекулярная масса. Величина У/ выражается в г/(см2 • с).

Скорость Испарения пропорциональна разности парциальных давлений насыщенного пара над раствором Р0 и в окружающей среде Р5:

К = АР(Р0-Р5)1

Где А — постоянная.

Р0 понижается с ростом концентрации пленкообразователя незначительно, поэтому скорость испарения растворителей на этой стадии близка к постоянной; она может быть вычислена по тангенсу угла наклона прямой.

Вторая стадия испарения обычно начинается при содержании растворителя в пленке 5-15 %, когда вязкость раствора становится высокой и вследствие этого не происходит его конвективного перемешивания. Скорость улетучивания растворителей на этой стадии контролируется внутренней диффузией, при этом коэффициент диффузии Л изменяется с концентрацией растворителя С по экспоненциальному закону:

О = О0еаС

Где Д) — коэффициент диффузии при С —► 0; А — постоянная, зависящая от природы полимера и растворителя.

При отвердевании пленки (переходе полимера в стеклообразное состояние) вязкость пленкообразователей достигает 1011—1012 Па • с. В этих условиях коэффициент диффузии растворителей крайне мал, обычно не превышает 1СГ7 см2/с. Это затрудняет их диффузионный перенос особенно на последних стадиях формирования покрытий. Вследствие односторонней диффузии в пленке всегда имеет место определенный градиент концентрации растворителя по толщине: его содержание возрастает от периферии к подложке.

При использовании смеси растворителей их испарение зависит от парциального давления и мольной доли в смеси каждого компонента Х:

Где & — скорость испарения отдельных компонентов.

Пигментирование пленкообразующих систем замедляет испарение растворителей, особенно если используются пигменты и наполнители чешуйчатого строения (алюминиевая пудра, микрослюда и др.). Испарение ускоряется с увеличением скорости движения воздуха V над слоем лакокрасочного материала:

Где С и С0 — количество испарившегося растворителя в единицу времени в токе воздуха и в неподвижной среде; Р — коэффициент, зависящий от концентрации пленкообразователя в растворе, обычно Р < 1; П — показатель, зависящий от эффективности движения воздуха, при ламинарном режиме П = 0,5, при турбулентном П = 0,8.

Влияние условий пленкообразования на свойства покрытий.

Испарение растворителей сопровождается изменением многих параметров системы: уменьшается объем материала (см. рис. 3.1), в основном за счет толщины слоя, повышается температура стеклования (Гс) материала пленки, увеличивается поверхностное натяжение, понижается температура пленки вследствие затраты теплоты на парообразование. Эти изменения сказываются на структуре и свойствах образующихся покрытий. Особенно сильно влияют на структурные характеристики и внешний вид покрытий природа растворителя, его термодинамическое "качество" по отношению к пленкообразовате — лю, поверхностное натяжение и летучесть (скорость испарения из пленки). Наиболее качественные покрытия получаются из стабильных растворов, пленкообразование из которых не связано с фазовыми превращениями системы.

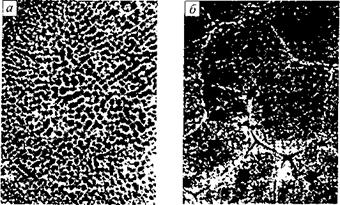

Напротив, часто встречающиеся дефекты пленок — шагрень ("апельсиновая корка"), лучевидные разводы, сотовая структура (образование так называемых ячеек Бенарда), кратеры (рис. 3.2) — обычно возникают при применении недостаточно хороших в термодинамическом отношении растворителей с высоким давлением паров и низким поверхностным натяжением.

Механизм поверхностного структурообразования заключается в следующем. При улетучивании растворителей вследствие неодинаковой концентрации растворителя в поверхностном С2 и глубинном С] слоях создается градиент поверхностного натяжения по толщине пленки: Да = а2 — (рис. 3.3). Его значение тем больше, чем больше разность С — С2 и чем сильнее различаются поверхностные натяжения пленкообразователя и растворителя.

|

‘V4 |

|

‘V4 / V |

|

Раствор |

|

Рельеф фиксируется в пленке в виде соответствующего рисунка, Рис. 3.3. Схема движения растворителя и раствора при пленкооб — разовании (С2 < Сх Х2 > ТЬ5 °2 > В) |

|

Гц, О, |

|

С.,п.,о, |

|

|

|

|

|

|

|

|

|

|

Образование которого нежелательно, так как снижается блеск и ухудшается внешний вид покрытия. Так, растворы полистирола и поливи — нилацетата в бутилацетате и метилизобутилкетоне (а = 25-26 мДж/м2) формируют покрытия со структурами типа А, 6, в (см. рис. 3.2). Напротив, при использовании менее летучего растворителя — циклогек — санона (а = 34,5 мДж/м2) образуются ровные, лишенные какого-либо рельефа пленки типа Г (см. рис. 3.2). Аналогичным образом замена бутилацетата в полиакрилатных красках на бутилкарбитол или его смеси с бутилцеллозольвом и этиленгликольацетатом, характеризующиеся меньшей летучестью и большим термодинамическим сродством к пленкообразователю (сополимер БМК-5), приводит к резкому снижению волнистости пленки (Кмакс снижается с 7 до 2 мкм), повышению глянца и отражательной способности.

Образование кратеров — результат локальной концентрации градиента поверхностного натяжения, вызванного присутствием в пленке инородных включений (микрокапли воды и другие примеси). Для исключения кратеров в состав красок вводят противократерные добавки — вещества, снижающие поверхностное натяжение пленкообра — зователя (кремнийорганическая жидкость ПЭС-С-1, состав БИК-344 и др.).

При использовании гидрофильных (смешивающихся с водой) и одновременно быстро испаряющихся растворителей (низшие спирты, ацетон, метилэтилкетон и др.) часто возникает дефект нитрат — целлюлозных покрытий — побеление (образование белесых пятен). Это явление — результат необратимой коагуляции пленкообразова — теля при действии воды, сконденсированной из воздуха вследствие охлаждения пленки до температуры росообразования. Побеления не наблюдается при получении покрытий в атмосфере с низкой влажностью, а также при применении растворителей с низким давлением паров.

Особенности формирования покрытий из водных растворов плен — кообразователей связаны со специфическими свойствами воды как растворителя: ее низкой температурой кипения и одновременно низким давлением паров (2,38 кПа при 20°С), большим поверхностным натяжением (72,7 мДж/м2) и высокой теплотой парообразования (2,47 МДж/кг). Водные краски характеризуются резким нарастанием вязкости по мере испарения воды. Это затрудняет ее диффузию из внутренних слоев и замедляет пленкообразование. Скорость сушки можно повысить с помощью сорастворителей, образующих азео — тропные смеси с водой, а также понижением влажности окружающего воздуха. Оптимальным является ступенчатый режим формирования таких покрытий: удаление большей части воды при температу — pax до 100 °C и окончательное обезвоживание и отверждение при более высоких температурах. Этим процессам благоприятствует также уменьшение толщины покрытий.

При формировании покрытий из растворов, как и из любых жидких лакокрасочных материалов, различают два состояния пленок: Высыхание "от пыли", когда пленка утрачивает липкость, и Практическое высыхание, когда покрытие приобретает твердость, необходимую для последующей обработки изделий. Время высыхания "от пыли" обычно коррелируется с продолжительностью испарения из пленки примерно 60 % растворителей, растекание же лакокрасочного материала на поверхности прекращается уже при испарении 25-30 % растворителей. Время и степень высыхания оценивают по ГОСТ 19007 или по ASTM D1640.

О завершенности процесса формирования покрытий обычно судят по их твердости, липкости, электрическим параметрам. В исследовательской практике также пользуются спектрофотометрическим, хроматографическим и изотопным методами.

Следует учитывать, что сформированные в естественных условиях покрытия всегда содержат некоторое количество (0,1-2 %) остаточных растворителей, которые нередко сохраняются длительное время, отрицательно сказываясь на свойствах покрытий и ухудшая гигиенические условия эксплуатации окрашенных помещений.

Для уменьшения количества остаточного растворителя требуется дополнительное нагревание покрытий при температуре выше Тс материала пленки. Особенно трудно уходят растворители, связанные водородными связями с пленкообразователем.

Природа растворителя не однозначно влияет на свойства и качество покрытий. Полярные растворители улучшают смачивание поверхности субстратов, менее летучие — благоприятствуют растеканию и улучшению глянца покрытий. Нередко по условиям нанесения и качества покрытий оптимальным является применение смесей растворителей с разной температурой кипения, например, для естественной сушки составов — из низко-, средне — и высококипящих растворителей в массовом соотношении 45 : 45 : 10 соответственно.

2 апреля, 2013

2 апреля, 2013  editor

editor  Опубликовано в рубрике

Опубликовано в рубрике