Механические свойства покрытий во многом связаны с параметрами их структуры и условиями получения. Прочность пленок возрастает с увеличением молекулярной массы полимера, степени кри

сталличности, числа мостичных связей (в случае пленок трехмерного строения). При изучении покрытий из полиолефинов установлена следующая зависимость между равновесным модулем упругости Е* и степенью кристалличности а:

Еос = АеКа1

Где А и К-Постоянные, А = 33,9; К = 0,044.

С модулем упругости коррелируются твердость покрытий и прочность при растяжении.

Закономерным является уменьшение прочности при растяжении и особенно относительного удлинения пленок с ростом надмолекулярных структур. Образцы с крупными сферолитами (диаметром ^сф = 300 мкм и более) имеют дефекты в пограничных участках структур и хрупко разрушаются уже при небольших деформациях, не превышающих 5-15 %.

Механическая прочность и способность пленок к деформации изменяются при структурировании: в случае олигомерных пленко — образователей (эпоксидные, мочевино-формальдегидные, полиэфирные) они улучшаются по мере роста плотности трехмерной сетки, в случае полимеров типичной является экстремальная зависимость прочности от числа поперечных связей. Деформируемость покрытий при этом падает. Таким образом, применяя в лаках и красках разные структурирующие добавки и изменяя условия отверждения (сушки) покрытий, можно существенно влиять на механические свойства покрытий.

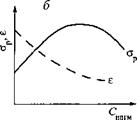

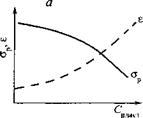

Механические свойства пластифицированных и пигментированных покрытий не однозначно зависят от содержания модифицирующего компонента (рис. 4.4). При этом в случае пигментированных пленок немаловажное значение имеют химическая природа, размер и форма частиц пигмента, а также его энергетическое взаимодействие

Механические свойства пластифицированных и пигментированных покрытий не однозначно зависят от содержания модифицирующего компонента (рис. 4.4). При этом в случае пигментированных пленок немаловажное значение имеют химическая природа, размер и форма частиц пигмента, а также его энергетическое взаимодействие

|

|

Рис. 4.4. Типовая зависимость прочности при растяжении ар и относительного удлинения е пленок от содержания пластификатора (я) и пигмента (6)

С пленкообразующим веществом. Чешуйчатые и волокнистые пигменты и наполнители, в отличие от наполнителей с изометрической формой частиц, в большей степени усиливают пленкообразователи и нередко способствуют лучшей деформируемости пленок. Эффект усиления резче проявляется у аморфных полимеров, чем у кристаллических.

Прочность пленок падает при увеличении пористости покрытий. Она не всегда одинакова у пленок разной толщины; определенное влияние оказывает и способ получения покрытия. Прочность адге- зированных и неадгезированных пленок примерно равна. Временная зависимость прочности покрытий выражается уравнением:

Где Айк- постоянные.

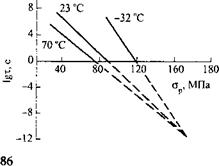

Это уравнение является разновидностью уравнения Журкова и применяется для оценки долговечности покрытий в изотермических условиях (рис. 4.5). Точка пересечения прямых на рис. 4.5, называемая полюсом, обычно лежит в пределах значений т = 10~12-г-10~13 с.

При прерывистой деформации, когда нагружение образца чередуется с отдыхом, время до начала разрушения равно сумме времен отдельных воздействий:

Т = ТХ + Т2+ … +ТП.

"Самозалечивания" застеклованного образца во время отдыха не происходит. Так как прочность носит временной характер, то она зависит от скорости деформации:

Сгр = я V",

Где V — скорость растяжения; А и П — постоянные.

Скорость приложения нагрузки сказывается и на величине деформации: чем больше V, Тем меньше 8.

Прочностные и деформационные свойства покрытий сильно зависят от температуры. С ее повышением наблюдается уменьшение

Модуля упругости, твердости, прочности при растяжении и изгибе и долговечности покрытий (рис. 4.6); относительное удлинение пленок при разрыве, напротив, возрастает.

Модуля упругости, твердости, прочности при растяжении и изгибе и долговечности покрытий (рис. 4.6); относительное удлинение пленок при разрыве, напротив, возрастает.

Рис. 4.5. Временная зависимость прочности при растяжении нит — ратцеллюлозных пленок при различных температурах

|

А

|

|

Б |

Рис. 4.6. Типовые температурные зависимости прочности (а) и долговечности (б) напряженных полимерных пленок

Рис. 4.6. Типовые температурные зависимости прочности (а) и долговечности (б) напряженных полимерных пленок

Температурная зависимость прочности имеет следующий вид:

^ ^ Мкг

— сг0е >

Где а0 — прочность при исходной температуре.

Прочностные характеристики покрытий не остаются постоянными при изменении характера окружающей внешней среды. В результате адсорбции поверхностью пленки жидких или газообразных продуктов из внешней среды может происходить как понижение ее прочности, вызванное эффектом Ребиндера, так и повышение в результате залечивания локальных микротрещин. При переходе от газообразных сред к жидким, как правило, наблюдается снижение прочности и долговечности покрытий, однако в зависимости от материала пленки действие сред проявляется избирательно. Так, по данным А. Н. Тынного, коэффициент К (отношение ар в среде к ар на воздухе) в воде, ацетоне и бензине для полиэтиленовых пленок составляет соответственно 0,9; 0,8; 0,4; для фторопластовых — 1,1; 0,9; 0,9.

5 апреля, 2013

5 апреля, 2013  editor

editor

Опубликовано в рубрике

Опубликовано в рубрике