Внедрение барабанных систем может так же быть связанным с некими неуввязками. Данный процесс является закрытым, что делает проверку деталей в процессе производства фактически неосуществимой. Он так же просит наличия «мокрой области» слива огромных количеств воды, а так же наличия подъемного оборудования для загрузки и разгрузки деталей и вспомогательных частей. Так же не стоит забывать и о продолжительном времени, которое просит обработка – 6-12 часов.

В более новых разработках заместо барабанной машины, выполняющей вращательное движение, употребляются вибрирующие открытые чаны с поперечным сечением формы U. Это не только лишь помогает убрать вышеуказанные трудности, но в перспективетак же делает вероятным разработку револьверных вибрационных устройств со интегрированной функцией разделения и слива при помощи обычного устройства, состоящего из сита и вентиля. В итоге так же сокращается нужное время обработки, потому что заместо скачкообразного каскадирования барабанной системы мы сейчас имеем делос неизменной вибрацией с внедрением особых абразивных средств . В текущее время она нередко измеряется исходя из неизменной утраты, что обеспечивает более чистую обработку, в особенности это касается деталей из алюминия для сверхтехнологичных товаров.

В итоге схожих разработок стало вероятным включение шага отделки алюминия в работу автоматической производственной системы.

Более необходимыми преимуществами в этом случае являются:

Вибрационные системы употребляются для чистки металла от окалины, заусенец, а так же удаления выцветов и следов от шлифования, а так же для полировки. Подлежащие обработки детали смешиваются с абразивом, полировочными составами и водой, а барабаны работают с практически полной загрузкой. Составы и смеси, обычно, разрабатываются в личном порядке для каждого отдельного типа металла либо операции. Ученый Теннант

17 произвел исследования методов механической обработки для аэрокосмической индустрии.

Рис. 2-4 Основной вибратор с системой рециркуляции состава.

Вибрационные машины способны делать два типа вращательных движений, которые служат для роста нажима абразивной среды на закладку. Барабаны имеют цилиндрическую форму и могут совершать до 3.500 колебаний за минуту, зависимо от их размера. Спиральные вибрационные машины имеют так же функцию автоматического отделения компонент от средств обработки, в их отделение и разгрузка деталей происходит безпрерывно. Для удержания хрупких деталей либо деталей со вставками могут быть применены особые крепления. Скорость обработки в этом случае будет довольно высока, может занимать час либо даже наименее того, в особенности в случае использования

высокоэнергетичных машин, которые могут работать в 30 раз резвее, чем обыденные вибрационные установки.

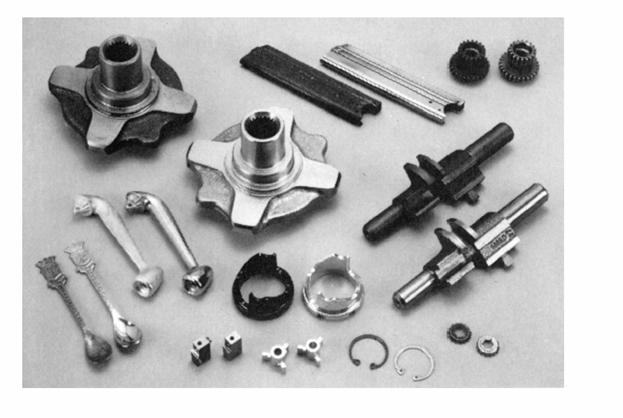

Шпиндельные машины довольно отлично подходят для работы с большими деталями, потому что в их есть крепления для деталей, при помощи которых они погружаются в ванну, содержащую полировочную смесь. Ванна крутится со скоростью 100 – 200м/мин., сразу вибрируя. Установки шпиндельного типа обеспечивают красивую конечную обработку, получаемую за 10 – 20 минут, но реально подходят только для обработки довольно дорогих деталей, потому что все детали в этом случае обрабатываются по отдельности. Рассматривая продукты производства разных производителей, мы смотрим широчайший ассортимент различных видов дизайна и черт. Примеры неких стандартных деталей приведены на рисунке 2-5.

Рис. 2-5 Стандартные детали до и после обработки.

Хинц 18 сделал обзор методов вибрационной обработки с внедрением хим полировочного состава либо травильного состава с целью модернизации процесса удаления материала методом хим реакции.

16 декабря, 2014

16 декабря, 2014  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: