Разработка порошковых красок в первый раз была введена в 1960-х гг. и в первую очередь была использована для защитного покрытия железных труб. В 1970–1980-е гг. были разработаны новые смолы и технологии, расширевшие рынок порошковых красок. Но из-за высочайшей цены и ряда ограничений по применению коммерческое внедрение порошковых красок было ограничено. Вследствие правительственных ограничений эмиссии ЛОС в 1990-е гг. разработка порошковых покрытий заполучила новый завышенный энтузиазм, потому что фактически не выделяются ЛОС, и она отвечает жестким правительственным требованиям.

Основная неувязка, сдерживающая расширение рынка порошковых красок: 1 — имеют значение все вопросы — 30,4%; 2 — снижение температуры отверждения — 20,0%; 3 — улучшение технологии нанесения на непроводящие поверхности — 17,8%; 4 — стоимость порошковых красок — 13,3%; 5 — более новые полимерные технологии — 11,1%; 6 — улучшение гладкости поверхности сухой пленки — 7,4%

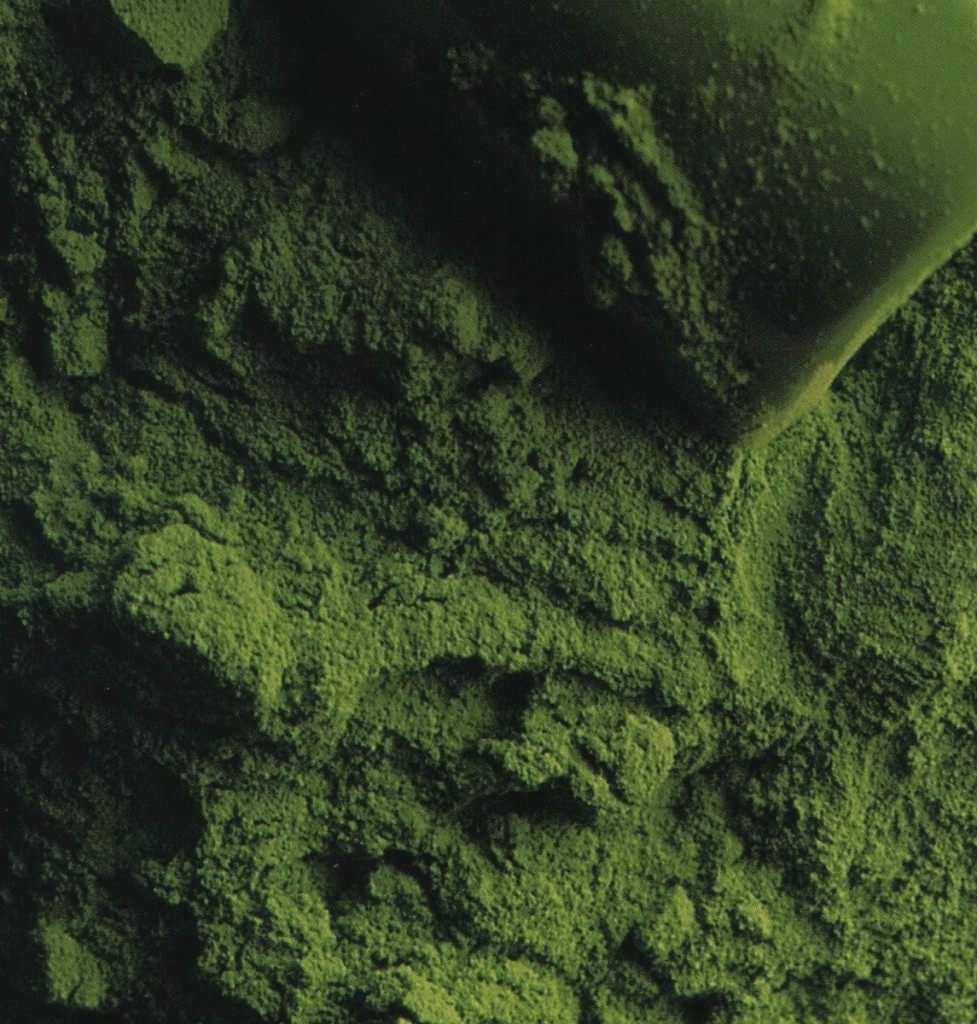

Имеются 5 главных видов термореактивных смол, используемых для порошковых красок: эпоксидные, полиэфирные, гибридные эпоксиполиэфирные, полимерные и акриловые. Создание УФ-отверждаемых порошковых красок в начале 2000-х гг. посодействовало расширить применение порошковой технологии для обеспечения требований по эмиссии ЛОС. Все же рынок порошковых красок остается ограниченным.

В мае SpecialChem задал спецам вопрос: «Какова основная неувязка, сдерживающая расширение рынка порошковых красок?»

Ниже представлены результаты опроса 270 респондентов.

Самое огромное количество голосов (30,4%) получил ответ, что важны все перечисленные в опросе трудности. Высочайший процент голосов значит, что для значимого расширения рынка порошковых красок нужны дополнительные технологические достоинства.

На втором месте с 20% голосов находится ответ, что для расширения рынка требуется понижение температуры отверждения поверхностей нужные для плавления и отверждения порошковых красок высочайшие температуры не представляют заморочек. Но такие высочайшие температуры представляют суровые ограничения для внедрения порошковых красок на пластмассовых и древесных поверхностях, чувствительных к завышенным температурам.В таблице 1 указана температура размягчения широкоиспользуемых пластмассовых подложек.

Температуры отверждения для ряда обширно используемых в порошковых красках смол находятся в области приблизительно от 110 °С для эпоксидных смол, до 160 °С для порошковых красок на базе полиуретанов. Такие порошковые ЛКМ применимы для нанесения на ограниченное число пластиков, такие как Nylon 6 и полимеры на базе полиамидов, которые имеют температуры размягчения более 150 °С.Но температуры, нужные для процесса отверждения термореактивных порошковых красок, очень значительны для большинства обычно применяемых пластиков (табл. 1).

Таблица 1. Температура размягчения широкоиспользуемых пластмассовых подложек

| Вид пластика | Температура, °С |

| Полиэтилентерефталат | 70 |

| Целофан высочайшей плотности | 85 |

| Акрилаты | 95 |

| Акрилонитрилбутадиенстирол | 98 |

| Полиметилметакрилат | 105 |

| Поликарбонат | 108 |

Третье место посреди заморочек, связанных с расширением рынка порошковых красок, с 17,8% голосов занимает улучшение технологии нанесения на непроводящие поверхности.

Вначале порошковые ЛКМ были разработаны для нанесения на электропроводящие железные поверхности способом электростатического нанесения. Для нанесения порошковых ЛКМ на подложку может быть внедрение коронного либо трибозарядного процесса. В коронном процессе порошок заряжен негативно, при трибоэлектрическом способе порошок заряжается положительно. В обоих случаях требуется, чтоб поверхность была электропроводящая. Пластики в текущее время употребляются для подмены металла в промышленных товарах, чтоб отвечать муниципальным ограничениям по экологии и рвению индустрии к сокращению производственных издержек.

Таким макаром, рынок порошковых ЛКМ может быть значительно расширен за счет их внедрения для расцветки пластиков. К огорчению, пластики по собственной сущности являются непроводящими материалами и не подходят для порошковых ЛКМ, которым нужна проводящая поверхность. Есть методы нанесениея порошковых ЛКМ на пластики, но они увеличивают цена процесса расцветки. Методы нанесения порошковых покрытий на пластик включают:

- Подготовительный обогрев поверхности пластика, чтоб расплавить используемый порошковый материал.

- Внедрение пластмассовых подложек, которые изготовляются проводящими.

- Нанесение на пластик грунтовочного покрытия, содержащего проводящий наполнитель.

- Использовать на поверхности пластика антистатический агент.

Стоимость порошковой краски получила 13,3% голосов и заняла 4-ое место посреди основных задач по расширению рынка порошковых ЛКМ. Стоимость всегда является основным фактором при выборе технологии расцветки. Сопоставление издержек внедрения порошковых ЛКМ с другими технологиями расцветки может быть очень сложным, потому для сопоставления нужно учесть полную цена производственного процесса, а не только лишь цена порошкового ЛКМ.

Причины, которые следует принимать во внимание при сопоставлении издержек общего производственного процесса, включают:

- цена нелетучих веществ ЛКМ;

- цена нанесения;

- цена отходов, образующихся в процессе производства;

- цена складских и производственных площадей;

- цена шагов производства после отверждения;

- издержки неэффективности;

- цена выполнения правительственных ограничений в области экологии и защиты здоровья;

- коммерческие конкурентноспособные достоинства изделий, окрашенных порошковыми ЛКМ в сопоставлении с другими технологиями расцветки.

Новые полимерные технологии получили 11,1% голосов и 5-ое место посреди заморочек, связанных с расширением рынка порошковых ЛКМ.

Применение УФ -отверждаемых порошковых ЛКМ дает последующие четыре глобальных достоинства по сопоставлению с стандартными порошковыми ЛКМ:

- стремительная скорость отверждения;

- отверждение проходит после стадии плавления;

- более низкая температура плавления по сопоставлению со стандартными порошковыми ЛКМ;

- сокращение производственных площадей.

Эти достоинства позволяют проводить процесс отверждения на наименьших площадях при более высочайшей скорости, чем на обыденных линиях нанесения порошковых ЛКМ.

Толщина наносимого покрытия может контролироваться от 1,5 до 4,0 мил (от 37 до 100 мкм). Отвержденная пленка обладает хорошей стойкостью к действию растворителей, соляного тумана, образованию пятен при хорошей адгезии к подложке. УФ-отверждаемые порошковые ЛКМ можно наносить на древесноволокнистые плиты средней плотности, электродвигатели, радиаторы для автомобилей, напольные покрытия из ПВХ, мебель, покрытую цинком сталь.

Акриловые порошковые ЛКМ, содержащие глицидилметакрилат (ГМА) в качестве многофункциональной группы для сшивки, представляют завышенный энтузиазм как тип качественного покрытия. Порошковые ЛКМ с ГМА обычно имеют относительно низкую температуру плавления, низкую вязкость течения, резвое отверждение с высочайшей плотностью сшивки пленки. Эта композиция параметров присваивает защитным покрытиям гладкую поверхность, демонстрируя хорошую стойкость по сопоставлению с другими термореактивными порошковыми ЛКМ.

Последнее место с 7,4% голосов посреди рассматриваемых заморочек получило улучшение гладкости поверхности сухой пленки. Основная неувязка для заслуги гладкого финального покрытия на базе термореактивных порошковых

ЛКМ заключается в том, чтоб предупредить процесс сшивки, который имеет место до расплавления ЛКМ.

Другие причины, которые могут приводить к нехороший гладкости пленки, включают внедрение порошкового ЛКМ, который имеет неоднородное рассредотачивание частиц по размеру, загрязняющие вещества в порошковом материале, и воздух, находящийся в расплавленном ЛКМ, как это происходит при тепловом отверждении. Модификаторы течения, которые избавляют недостатки поверхности в порошковом покрытии, включают водянистые полиалкилакрилаты, силиконы и фторуглероды. Важнейшим для действенного деяния будет то, что эти добавки должны быть совместимы со смоляной системой.

Порошковая разработка обеспечивает высококачественное покрытие изделий, подпадает под правительственные требования по защите среды в части ЛОС. Новые инноваторские технологии развиваются для более широкого использования порошковых ЛКМ.

4 ноября, 2014

4 ноября, 2014  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: