Более сложными навесноыми конвейерами для транспортировки деталей являются свободно-приводные системы. Свободно-приводной сборочный поток состоит из «дорожки с приводом» и «свободной» дорожки. Дорожка с приводом также имеет безпрерывно передвигающуюся цепь, как и описанные выше сборочные потоки. По свободной дорожке передвигаются телеги, несущие нагрузку. Дорожка с приводом может размещаться как над свободной дорожкой, так и под ней. Свободно-приводные сборочные потоки могут иметь различные конфигурации: с закрытой дорожкой (нескончаемая цепь движется по закрытой дорожке, рис.8), с двутавровой опорой (нескончаемая цепь движется по двутавровой опоре, рис.8 и 9). Цепь, передвигающаяся по приводному рельсу, может автоматом зацеплять и отпускать телеги на свободном рельсе своим толкателем.

Телеги свободной дорожки обычно соединяются меж собой нагрузочным рычагом.

Соединение 2-ух — 4 тележек образует люльку. Свободные телеги имеют грузоподъемность от 100 до 300 кг для рельсов свободно-приводного контейнера с закрытой дорожкой. Самые мелкие телеги двутавровых балок созданы для 3-дюймовых каналов свободных дорожек и имеют грузоподъемность 300 кг, а самые большие — для 6-дюймовых каналов — более 2000 кг.

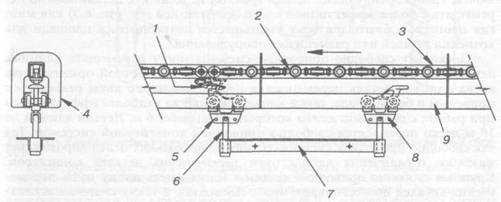

Рис.8. Свободно-приводной сборочный поток с закрытой дорожкой:

1 — крепление скобы толкателя к цепи;

2 — конвейерная цепь, передвигающаяся по закрытой дорожке;

3 — приводной рельс закрытой дорожки; 4 — хомут; 5 — головная свободная телега;

6 — поворотный шкворень; 7 — нагрузочный рычаг люльки;

8 — свободная хвостовая дорожка; 9 — свободный рельс

Конструкция свободно-приводной системы обычно состоит из нескольких безпрерывно передвигающихся цепей, любая из которых имеет свой приводной механизм. Свободно-приводные сборочные потоки могут конструироваться как полные универсальные системы с приспособлениями для поворотов в горизонтальной плоскости и конфигурации высоты по кривым в вертикальной плоскости, тумблерами дорожек и упорами для люлек, транспортирующих детали (рис.10). Длинноватые детали можно перемещать с более действенной косой ориентацией (см. рис.3) для многих процессов, по этому миниатюризируется потребность в площади для хранения деталей либо размещения оборудования.

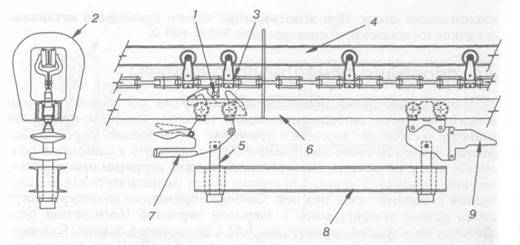

Рис.9. Свободно-приводной сборочный поток с двутавровой опорой:

1 — жесткая скоба толкателя бокового звена цепи; 2 — хомут; 3 — конвейерная цепь и телеги;

4 — приводной рельс двутавровой балки; 5 — поворотный шкворень; 6 — свободный рельс; 7 — головная свободная телега;

8 — нагрузочный рычаг люльки; 9 — свободная хвостовая телега

Так как свободно-приводные системы могут перемещать длинноватые детали, как с прямой, так и с косой либо даже поперечной ориентацией, когда длинноватая деталь перемещается перпендикулярно двум рельсам — с приводом и без привода, таковой сборочный поток является более действенным при работе с деталями, длина которых превосходит 6 м. Детали длиной до 18 м просто переносятся свободно-приводной конвейерной системой. Потому что свободно-приводная система состоит из нескольких цепей дорожек, нет никакого ограничения длины пути перемещения деталей сборочным потоком. Большие свободно-приводные системы могут иметь длину пути перемещения деталей до нескольких миль. Так как в таких системах употребляются несколько цепей, детали могут обрабатываться с различной скоростью, которая может быть оптимизирована для каждого шага операции отделки (подготовки поверхности, нанесения покрытия и термической обработки). Возможность перемещения люлек с деталями с разной скоростью через разные зоны системы содействует хорошей организации производственного цикла, что, в свою очередь, позволяет использовать оборудование наименьших размеров и, таким макаром, уменьшить цена процесса.

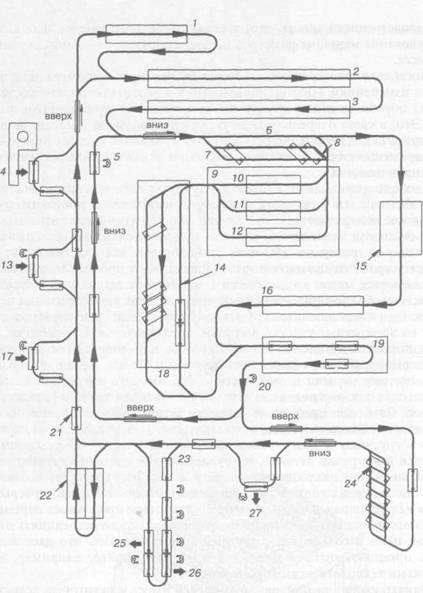

Рис.10. Типовой транспортный путь свободно-приводного сборочного потока (вид сверху):

1 — дробеструйная обработка; 2 — подготовительная обработка; 3 — сушильная печь;

4 — участок автоматической загрузки № 3; 5 — участок повторной обработки;

6,7 — скопление припаса перед нанесением покрытия; 8 — обработка с косой ориентацией;

9 — помещение для нанесения покрытия; 10 — кабина нанесения порошка № 1;

11 — кабина нанесения порошка № 2; 12 — кабина нанесения порошка № 3;

13 — участок загрузки № 2; 14 — устройство для долговременной термической обработки;

15 — участок нанесения альтернативного покрытия;

16 — печь термической обработки участка нанесения альтернативного покрытия;

17 — участок загрузки № 1; 18 — сушильная печь;

19 — остывание; 20 — участок зрительного контроля;

21 — наружняя граница деталей; 22 — выжигание пустой подвески;

23 — участок сборки; 24 — поднятый участок скопления припаса перед разгрузкой (косая ориентация);

25, 26, 27 — участки разгрузки

Так как конструкция свободно-приводного сборочного потока адаптирована к изменениям высоты при движении в вертикальной плоскости, вероятна обработка и/либо хранение припаса деталей в приподнятом положении. Это, в свою очередь, может прирастить полезную площадь пола, применяемую для других целей. Свободно-приводная система применима как для перемещения сотен деталей в час, так и для обслуживания малых объемов производства.

Свободно-приводные сборочные потоки требуют автоматизации. К примеру, для работы практически всех таких конвейеров нужны программируемые логические контроллеры (ПЛК). Не считая того, для управления этими автоматическими конвейерами могут употребляться любые способы взаимодействия с операторами. В конце концов, транспортеры для изделий могут оснащаться устройствами кодовой идентификации, от обычных механических и инфракрасных меток до оптически считываемых штрих-кодов. Благодаря гибкости свободно-приводных конвейеров кодовая идентификация употребляется, к примеру, для автоматического направления транспортеров с деталями на определенные участки загрузки, подготовительной обработки, нанесения порошка, нанесения других либо дополнительных покрытий, термической обработки, обжига подвесок и т. д. Деталь может пропускаться через систему расцветки в согласовании с командами оператора. Базы данных служат также для автоматизации составления технологических маршрутов. Свободно-приводной сборочный поток может быть просто адаптирован для работы с большей частью автоматического оборудования, включая, роботы-погрузчики и разгрузчики, автоматическое оборудование для загрузки и выгрузки деталей, оборудование для шагового перемещения и перемещения по наклонному квадрату и т. д. Это достигается благодаря возможности таких конвейеров перемещать отдельные транспортеры, в то время как оставшаяся часть конвейерной системы продолжает перемещать транспортеры с деталями. Такие транспортеры можно отсоединять от приводной цепи и кооперировать с другими транспортерами, что дает возможность организовывать участки для хранения деталей, к примеру, меж участками технологических процессов.

Но свободно-приводной сборочный поток имеет и некие недочеты. Любая такая установка проектируется по отдельному заказу. Так как проектирование такового сборочного потока просит специального опыта, время, затрачиваемое на проектирование, изготовка и установка, будет больше, чем для других систем транспортировки материалов. Не считая того, приходится оплачивать проектирование и сложность; начальные финансовложения в этом случае будут выше, чем для хоть какого другого типа конвейеров. Их внедрение обычно может обеспечить выгоду и быть экономически оправданным в тех случаях, когда это недостижимо другим методом. Свободно-приводные сборочные потоки предъявляют также завышенные требования к обслуживанию. Это опять-таки связано со сложностью сборочного потока и высочайшим вероятным уровнем автоматизации.

ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ПОРОШКОВЫХ КРАСОК В БЕЛАРУСИ. ПО ВСЕМ ВОПРОСАМ ОБРАЩАЙТЕСЬ К НАМ, МЫ СМОЖЕМ ВАМ Посодействовать!

+375296151445

+375172026595

7 февраля, 2015

7 февраля, 2015  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: