Как обычно бывает, тема для очередной статьи возникает сама, случаем. Не так издавна, во время телефонного разговора, мне задали вопрос о стойкости порошковых красок к соляной, молочной и уксусной кислоте. И в момент, когда я начал задумываться над ответом, я сообразил, что этот вопрос более сложен, чем, кажется на 1-ый взор. Потому, предлагаю разглядеть делему стойкости порошковых красок совместно. Эта информация, непременно, понадобится вам в дальнейшем.

Применение порошковых покрытий

В принципе, все должно начинаться еще на шаге проектирования. На данном шаге определяются условия эксплуатации готового изделия, а потом производитель должен их учитывать при выборе и нанесении лакокрасочного покрытия. В большей степени, удовлетворение требований к лакокрасочному покрытию не вызывает больших заморочек, потому что уже много лет в этой отрасли есть определенные эталоны.

Зависимо от области планируемого внедрения порошковых покрытий, мы можем выбирать соответствующий тип краски. Обобщая, можно выделить последующие мотивированные группы:

— строительные элементы;- металлоконструкции;- автомобилестроительная промышленность;- сельскохозяйственная техника;- машиностроение; — торговое оборудование;- мебель;

— бытовая и компьютерная техника,- изделия из МДФ;- стеклянные элементы;

— светотехнические изделия;- игровые автоматы;- спортивные тренажеры.

В представленном перечне указаны главные сферы типового применения порошковых красок. Ни для кого не является потаенной, что требования к покрытиям, к примеру, для строительных строительных профилей либо бытовой техники являются диаметрально обратными, требуют применения различных методов подготовки поверхности, также порошковых покрытий с различными качествами. Использование специализированных товаров нужно хотя бы исходя из убеждений рентабельности производства.

Но в нашем распоряжении уже много лет имеется фактически постоянная сырьевая база термоотверждаемых материалов. И в Европе преимущественно используются порошковые краски, основанные на полиэфирных и гибридных эпоксиполиэфирных смолах. Дополняют ассортимент незапятнанные эпоксидные и полимерные краски.

Но откуда тогда такое количество специализированных красок? К сожалению, время от времени ответ кроется в чрезвычайно креативном маркетинге. С начала, когда посреди порошковых красок еще не были таковой большой конкуренции, один продукт предлагался как краска для торгового оборудования, светотехнических изделий, флаконов для духов, домашней техники, мебели и еще нескольких других применений. Это было вероятным благодаря определенному ценовому запасу, за счет которого производилось производства изделий на базе универсальных рецептур, хороших с технологической точки зрения, и не нуждающихся в дополнительных экономических расчетах. Нынешняя политика производства порошковых красок в итоге конкурентноспособной борьбы так поменялась, что для понижения цены внедряются специализированные порошки для некий узенькой сферы, что приводит к модификации универсальной начальной рецептуры . Если клиент употребляет электростатический способ напыления, то из рецептуры исключают добавку для трибостатической зарядки. Если он окрашивает, к примеру, панельные радиаторы со светлой катафорезной грунтовкой, то к белоснежной краске добавляется существенно меньше диоксида титана, потому что нет необходимости в большой укрывистости краски. Если краска употребляется для декоративной расцветки частей осветительных приборов, то она не должна быть стойкой к истиранию, и можно использовать результаты исследовательских работ, проведенных даже просто в информационных целях.

Сейчас не так просто дать ответ на вопрос о реальной стойкости порошковой краски при контакте с определенным хим соединением. Ведь покрытия эксплуатируются далековато не в лабораторных критериях. И если мы что-то утверждаем, то наши данные должны быть правдоподобными и возможными для проверки. Потому будет лучше развеять имеющиеся заблуждения.

Сейчас не так просто дать ответ на вопрос о реальной стойкости порошковой краски при контакте с определенным хим соединением. Ведь покрытия эксплуатируются далековато не в лабораторных критериях. И если мы что-то утверждаем, то наши данные должны быть правдоподобными и возможными для проверки. Потому будет лучше развеять имеющиеся заблуждения.

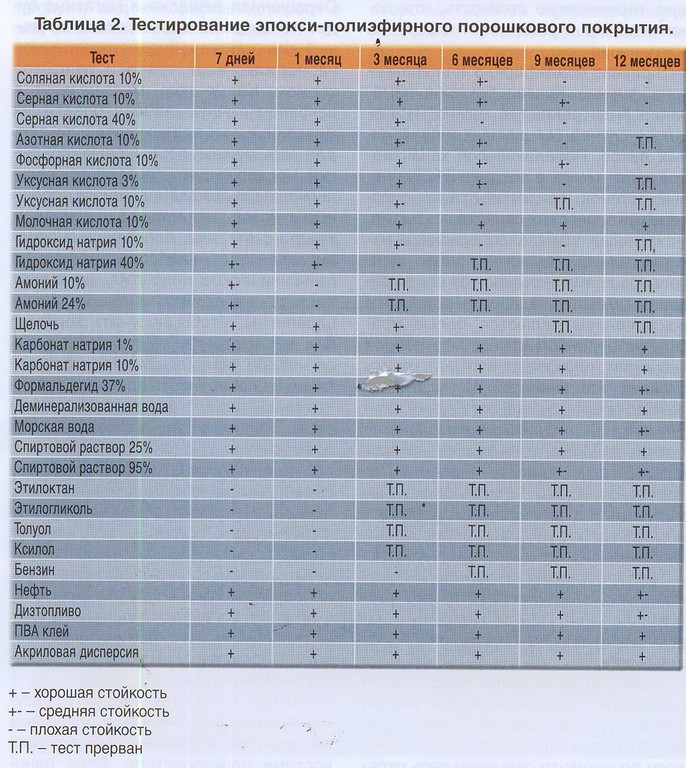

Сейчас более нередко используются порошковые покрытия на базе полиэфирных и эпоксиполиэфирных смол, но это не означает, что эти краски имеют такую же стойкость к химикатам как вышеуказанные смолы. Более стойкие эпоксидные порошки находят сейчас узенькое применение, к примеру, для защиты трубопроводов и запорной арматуры, закапываемых в землю, также для расцветки частей ходовой части автомобилей. Для сопоставления в таблице представлены результаты тестов стойкости эпоксиполиэфирной порошковой краски производства компании TIGER COATINGS. Понятно, что в обеих таблицах тестированию подвергались покрытия, не содержащие железных пигментов. Химическая стойкость покрытий типа металлик является темой отдельной дискуссии.

Для производства порошковых красок металликов употребляется несколько групп пигментов. Часть из их, как алюминий, медь либо латунь, очень легко вступают в реакцию с разными хим соединениями. Эти пигменты используются в главном для декоративных красок (типа «только глядеть, но не трогать»), также для производства эффектов недоступных для получения другими методами.

Группа пигментов, изготовляемых из нержавеющей стали либо гематита, является наименее реакционноспособной. Металлики с завышенной стойкостью к воздействию атмосферных критерий содержат пигменты конкретно такового типа. При оценке хим стойкости порошковых красок очень нередко возникает вопрос о воздействии разного типа растворителей на готовые покрытия. Ведь необходимо же каким- то образом смывать трудные для удаления загрязнения, нанесенные клея либо пасты. Если покрытие получено из просто ремонтируемых материалов (их можно просто перекрасить), то никаких заморочек нет. Существенно ужаснее, когда нужно очистить что-то огромное либо тяжелое для демонтажа (к примеру, элемент дюралевой фасадной конструкции высоко над землей). Стандартные советы производителей порошковых красок сводятся к необходимости проводить тестирование воздействия на покрытие для каждого нового чистящего средства перед его планируемым применением.

Точно понятно, что нельзя использовать для ухода за покрытием чистящие средств с содержанием абразива. С растворителями также существует определенная неувязка. Большая часть из их, даже после краткосрочного контакта вступает в реакцию с порошковой краской, и позже очень тяжело без дополнительных тестов точно найти, как повреждено покрытие. Вот поэтому в случае алюминиевых строй строительных частей рекомендуется использовать только мягенькие моющие средства с рН близким к нейтральному, мягенькие салфетки, также воду, температура которой не превосходит 25°С. Также необходимо смотреть за чистотой на строительной площадке, так как установленные окна и двери могут время от времени не дождаться конца строительства, и утратить собственный товарный вид.

Потому, если в телефонное трубке я снова услышу вопрос о порошковых красках, стойких к воздействию брутальных хим веществ, то сейчас я отвечу, что у меня нет таких данных. Термоотверждаемые полиэфирные и эпоксидные смолы, применяемые при производстве порошковых красок, защищают поверхность изделий также, как и другие типы лакокрасочных материалов. Повышенная хим стойкость — это сфера в главном термопластических полимеров.

Стойкость порошковых красок к высочайшим температурам

Уже много лет дюралевые чайники, также железные грили, которые можно отыскать в супермаркетах, окрашиваются обыкновенными порошковыми красками. Можно бы было прийти к выводу, что полиэфиры либо эпоксиполиэфры имеют достаточную стойкость к высочайшим температурам. Но, к огорчению этот было бы неправильно. Все описанные выше покрытия нанесены на изделия, которые интенсивно употребляются относительно маленький просвет времени. Преимущественно считается, что покрытия можно подвергать кратковременному воздействию температуры около 110-120 °С.

И если воздействие высочайшей температуры довольно маленьким, то на поверхности краски не должны проявиться ни какие приметные конфигурации. Необходимо, но, держать в голове, что совместно с повышением количества циклов нагрева и остывания, риск повреждения покрытия вырастает. Воздействие на термическую стабильность порошковой краски также имеют такие ее компоненты: пигменты, матирующие и структурные добавки и т.п. Совместно с ростом температуры поверхность покрытия размягчается, по этому ее легче разрушить, и она становится более подверженной загрязнениям. Проверкой свойства рецептуры порошковой краски является уже момент отверждения напыленного слоя. Любая краска имеет рекомендуемое производителем время, нужное для полной полимеризации покрытия при определённой температуре. Превышение времени пребывания в печи может привести к изменению вида готового покрытия. Трудности могут также возникнуть в случае превышения рекомендуемой температуры отверждения. Более приметны конфигурации вида покрытия в случае эпоксидных покрытий. Они имеют очень небольшую тепловую стойкость, что дополнительно ограничивает сферу их внедрения.

В случае полиэфирных либо эпокси-полиэфирных красок резвое изменение вида покрытия можно наблюдать в случае тусклых и прозрачных лаков. Появляющееся характерное пожелтение, а позже и коричневый колер, свидетельствуют о потере механических параметров покрытия. Покрывные краски, содержащие наполнители и пигменты, более длительное время скрывают от нас изменения, вызванные перегревом. Хотя исключением являются белоснежные краски, но в этом случае это вопрос экономии производителя на термостойких компонентах. Стандартные советы в этом случае сводятся к четкому выполнению критерий полимеризации, рекомендуемых производителем краски. Превышение температуры 200 °С для полиэфирных и эпоксиполиэфирных порошковых красок — это превышение границы безопасности, за которой находится зона теплового разрушения соединений, что приводит к повреждению покрытия. Понятно, что мы говорим о температуре окрашенной поверхности.

Если в печи во время отверждения произойдет краткосрочный скачок температуры больше 200 °С, то, вероятнее всего, ничего отвратительного не будет. Ужаснее, если по каким-то причинам весь окрашиваемый элементы либо вся его поверхность подвергнутся перегреву. Описаные выше порошковые покрытия не являются наилучшим решением для расцветки частей, имеющих неизменный контакт с сильными источниками тепла. Да, есть материалы, которые позволяют создавать краски для грилей, хлебопечек, духовок, у которых допустимая температура эксплуатации может достигать 315 °С, но это уже область силиконовых смол.

Стойкость порошковых покрытий к истиранию и царапинам

Стеллажи, полки магазинов, рейлинги для одежки, направляющие для шифанеров — все эти изделия выдвигают особые требования по истираемости для лакокрасочных покрытий. Хотя в почти всех случаях было бы лучше использовать гальванические покрытия, но тогда бы цена защитно-декоративной обработки оказалась бы очень высочайшей.

Имеющиеся на рынке ожидания привели к необходимости разработки соответственной подмены. Но тут существует определенная опасность. Окрашенная вешалка в магазине будет не так длительно иметь привлекательный вид, как изделие, сделанное из нержавеющей стали и покрытое колченогом. Не считая того, многие отыскивают в главном точную подмену сверкающих железных поверхностей, другими словами для их необходимы порошковые покрытия, содержащие надлежащие пигменты. К огорчению, много порошковых красок металликов, в главном светлого колера, сверкающих и переливающихся, и более схожих на гальванические покрытия, не имеют достаточной стойкости к истиранию и царапинам. Чтоб получить неплохой вид, в качестве пигмента используются маленькие зерна алюминия, всплывающие на поверхность во время отверждения. Естественно, для улучшения стойкости покрытия можно нанести дополнительный слой тусклого лака, но это всегда связано с дополнительным риском. В случае изделий, подверженных неизменной механической нагрузке и ударам, либо изменениям температуры и влажности, потеря адгезии слоя тусклого лака является только вопросом времени. В особенности, если лак наносится на плохо смачиваемое покрытие, наполненное железным дюралевым пигментом.

Время от времени очень тяжело отыскать разумный компромисс меж ожиданиями потребителя и техническими возможностями производителя. Если однослойные порошковые покрытия металлики должны быть стойкими к истиранию и царапинам, то фактически нереально получить сияние, который характерен для гальванических покрытий. Какая ситуация с этой неувязкой на сегодня? В случае красок не металликов стойкость к истиранию и царапинам связана конкретно с рецептурой (а означает — ценой краски). Более стойкими являются бесцветные, прозрачные покрытия, состоящие фактически из одной смолы. Для получения зеленоватой либо голубой краски с неплохими кроющими возможностями, нужно понизить процентное содержание смолы на соответствующее количество заполнителей и пигментов, ухудшая сразу стойкость к истиранию и царапинам. Рецептура краски с хорошим соотношением меж укрывистостью и стойкостью покрытия, вероятнее всего, не будет самой дешевенькой.

Отменная порошковая краска серого либо темного цвета является базой для краски с эффектом металлик. Подвергая составляющие краски процессу бондирования (теплового соединения разных частиц сыпучей консистенции), мы получаем однородный продукт, вид и характеристики которого в значимой степени зависят от типа используемого железного пигмента и его расположения в покрытии. Но если нужна отменная стойкость к истиранию и царапинам, то не следует ждать высокоглянцевого покрытия со светлыми металлическими пигментами. Этот компромисс выгоден, потому что можно получить покрытия с очень неплохими потребительскими качествами, время от времени даже наилучшими, чем в случае красок не металликов.

Разумеется, что были разработаны методы, улучшающие стойкость покрытий к истиранию и царапинам. Не тяжело додуматься, в каком направлении пошли исследования производителей. С одной стороны, задачей было понижение трения поверхности, покрытой порошковой краской. Тут на помощь пришел тефлон, добавки которого позволили достигнуть значительного понижения истираемости покрытия, к примеру, в случае направляющих для шкафчиков. С другой стороны, задачей являлось получение более жесткой поверхности покрытия, что было также достигнуто с помощью особых добавок. Но в обоих случаях, мы имеем краски более высочайшего класса из верхней ценовой группы.

Теория и практика

Нередко в жизни случается так, что теория и практика не непременно идут совместно. Беря во внимание ответственность, которую производитель порошковой краски берет на себя, информируя о назначении и способности применения поставляемого продукта, не следует возлагать, что в официальных информационных материалах мы найдем что-то, что не было испытано уже много раз. Если же потребитель желает без помощи других протестировать краску для других целей, то он берет ответственность на себя, что прямо обозначено в технической документации.

Почти всегда стоимость краски определяет течение всего технологического процесса. Каждый, кто связан с порошковой покраской, знает, как просто что-то может пойти не так. Убежден, что фактически всякий раз, когда вы видите отслаивающееся от подложки, покрытое пузырями либо истертое порошковое покрытие, то понимаете, что вероятная причина дефекта может быть связана с неправильным выбором краски для данного внедрения, некорректно проведенным процессом подготовки поверхности, нанесением и отверждением покрытия, либо его эксплуатацией в несоответствующих критериях.

Невзирая на вышеперечисленные ограничения, порошковые покрытия являются достаточно стойкими. В большинстве случаев люди просто неверно подходят к вопросу экономии, и в результате отсутствие достаточного опыта позже молвят о недостаточной стойкости порошковых красок в целом.

19 июня, 2014

19 июня, 2014  Malyar

Malyar  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: