Началу всех окрасочных работ предшествует процесс подготовки поверхности изделий. Перед расцветкой изделий из металла обширное распространение получили хим способы подготовки поверхности, обеспечивающие высочайшие качество, производительность и возможность обработки изделий всех габаритов и трудности.

При разработке либо реконструкции участка расцветки водянистыми либо порошковыми ЛКМ у производственников нередко появляются трудности, вызванные ограниченным количеством производственных площадей, энергетическими и финансовыми способностями. Решению этих заморочек в почти всех случаях содействует применение способа пароструйной подготовки поверхности, который можно использовать для обработки темных и цветных металлов ГОСТ 9.402-2004 (п. 5.11.2).

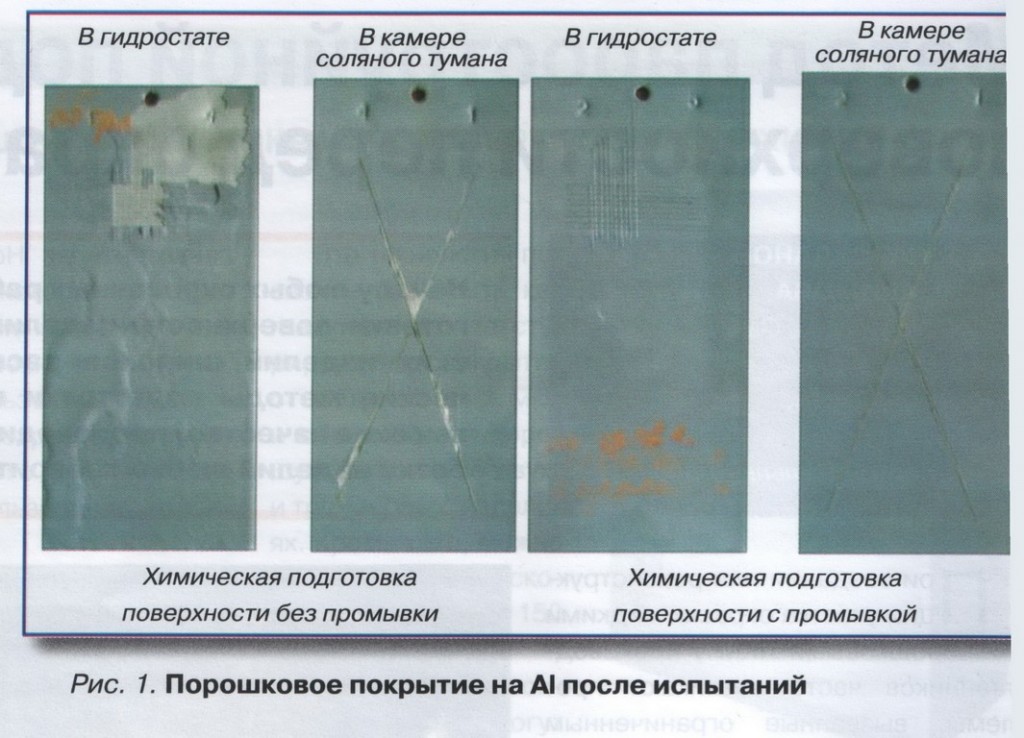

Применение пароструйного способа в особенности целенаправлено для обработки поверхностей крупногаба-ритных изделий и изделий сложной конфигурации, к примеру сборных строй конструкций, частей грузовых автомобилей, кузовов, ж.-д. вагонов, контейнеров, деталей самолетов. При расцветке таких больших изделий повсевременно появляется вопрос о высококачественной подготовке поверхности без значимых финансовложений на многостадийные агрегаты струйного облива либо агрегаты погружения. Эта неувязка животрепещуща и при обработке более маленьких деталей и изделий, если идет речь об относительно маленьких партиях. Подготовка поверхности таких изделий в почти всех случаях проводится ручной протиркой растворителями. Кроме того, что этот метод неполностью удаляет загрязнения, он пожароопасен и оказывает ядовитое действие на здоровье рабочих. Внедрение нетоксичных, непожароопасных, аква технических моющих средств для ручной протирки перед окрашиванием совсем неприемлимо, потому что приводит к значимым недостаткам следующего лакокрасочного покрытия (ПК) в процессе использования. Предпосылкой осмотического вспучивания ПК, образования пузырей, нарушения адгезии является ручная подготовка поверхности с внедрением водорастворимых обезжиривающих средств без достаточной промывки и жаркой сушки. В итоге таковой плохой подготовки поверхности разрушение ПК произойдет тем резвее, чем жестче условия его эксплуатации. На рис. 1 представлены фото ПК на базе порошкового полиэфирного ЛКМ, нанесенного на поверхность, обезжиренную аква моющим средством с после-дующей промывкой и без промывки. На образчике, обезжиренном моющим средством без следующей промывки, видны очаги вспучивания ПК.

Способ пароструйной обработки заключается втом, что особыми установками либо аппаратами создается пароводяной факел, направляемый на поверхность обрабатываемого изделия при больших температуре и давлении. В пароводяную смесь дозируются химикаты, дозволяющие проводить хим подготовку поверхности: обезжиривание, железофосфатирование, пассивацию и, по мере надобности, промывку. Стоит отметить, что при пароструйной обработке с поверхности изделий не удаляются ни окалина, ни ржавчина, для удаления которых используются, обычно, механические способы.

На российском рынке составов для подготовки поверхности имеются особые хим препараты КФА-5, КФА-9 для пароструйной обработки, которые позволяют скооперировать операции обезжиривания и железофосфатирования в одну. При использовании этих составов, на поверхности холоднокатаной стали появляется тонкое железофосфатное ПК массой 0,2-0,4 г/м2, которое увеличивает адгезию и защитные характеристики лакокрасочного ПК. Если необходимости в нанесении фосфатного ПК нет, то для обезжиривания используются технические моющие средства, слабощелочные либо нейтральные. Обезжиривающие составы используют для обработки цветных металлов, нержавеющей стали, неметаллических поверхностей. Для пароструйной обработки холоднокатаной стали используют составы для одновременного обезжиривания и железофосфатирования во избежание возникновения вторичной коррозии при обработке.

Хим препараты для пароструйной обработки выполняются или в виде аква концентратов, или в виде пылеобразных консистенций . Для транспортировки удобнее пылеобразные консистенции, а для дозирования удобнее воспользоваться аква концентратами, а пылеобразные химикаты перед применением нужно растворить в воде.

Рабочие смеси для одновременного обезжиривания и железофосфатирования относятся к 3-му классу угрозы. Они имеют слабокислую реакцию рН 4,2-5,0. Концентрация основного компонента — однозамещенного фосфата натрия — составляет 3-4г/л, в состав также входят биоразлагаемые ПАВ в количестве 0,03-0,05г/л и маленькие добавки ускорителя (аммония молибденовокислого) и комплексообразователя (лимоновой кислоты).

При пароструйной обработке часть воды конденсируется и стекает на пол, часть воды испаряется и уносится с вытяжной вентиляцией. Сточная вода после однократного приме нения для пароструйной обработки собирается в приямке-сборнике, oткуда направляется на общезаводские либо локальные очистные сооружен™ где очищается реагентным способом или вакуумным выпариванием.

Контроль рабочего раствора проводится по величине рН и обще кислотности, которая определяете титрованием по стандартным методикам согласно технологической аннотации.

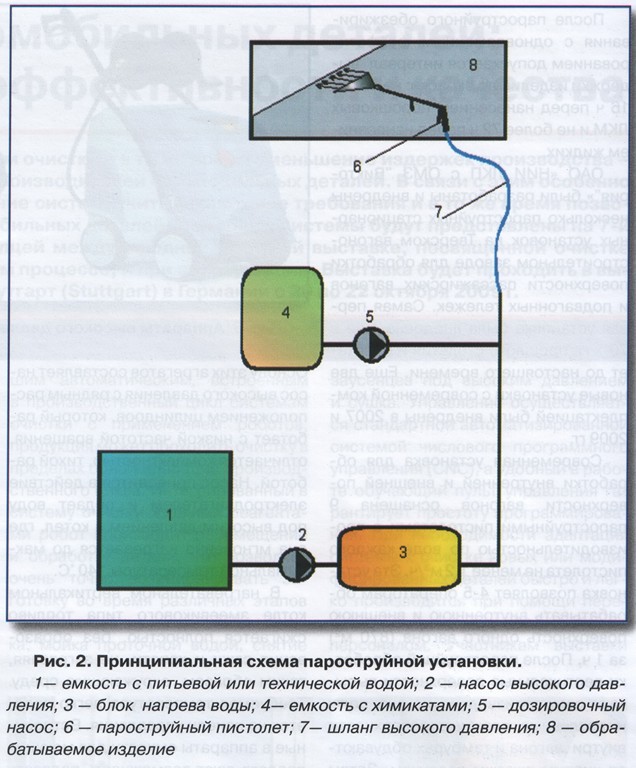

Принципная схема пароструйной установки приведена на рис. 2.

Питьевая либо техно вода из накопительной емкости подается насосом 2 под давление30 бар на блок нагрева воды 3. Перегретая вода при температуре 140-145 °С по трубопроводу и дальше по гибкому шлангу высочайшего давления подается к пароструйному пистолету 6. В трубопровод подачи перегретой воды из емкости 4 насосом 5 дозируется обезжиривающий либо фосфообезжиривающий концентрат. При выходе из сопла пистолета перегретая вода с химикатами преобразуется В пароводяную смесь, которой и делается обработка поверхности изделия 8. После обезжиривания-фосфатирования можно помыть изделие водой либо пароводяной консистенцией, отключив дозу хим продукта и уменьшив температуру.

Обработка изделий делается оператором, манипулирующим пароструйным пистолетом. Расход воды на один пистолет зависимо от требуемой производительности составляет более 0,6 -1,2 м3/ч.

Чтоб избежать подтеков и пятен, вертикальные поверхности необходимо обрабатывать снизу ввысь.

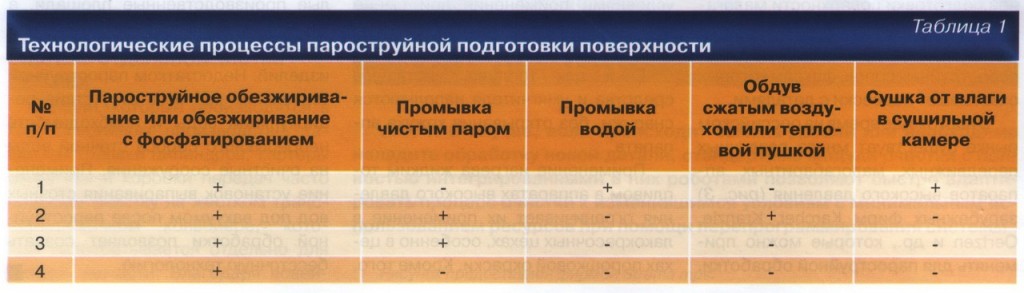

Для проведения пароструйной подготовки поверхности есть разные технологические процессы, приведенные в табл. 1.

Из таблицы видно, что может быть проводить промывку водой с следующим удалением воды в сушильной камере либо проводить промывку паром с следующим обдувом сжатым воздухом либо термический пушкой. По первым трем вариантам нужно проводить обработку для изделий, эксплуатирующихся в жестких критериях. По первым двум вариантам предусматривается дополнительная сушка изделий со сложными поверхностями, имеющими застойные участки (гофры, желоба, фланцы и т. п.), в каких собирается сконденсированная влага. По четвертому варианту допускается пароструйная обработка изделий, окрашиваемых водянистыми красками и эксплуатирующихся в легких критериях, если это не приводит к ухудшению защитных параметров лакокрасочных ПК. Разумеется, что наименее металлоемкие изделия и вертикальные поверхности легче высыхают. Поверхность изделий шириной до 2 мм греется до 70 °С, что содействует их резвому высыханию. Для более толстых изделий нужна дополнительная сушка.

Зависимо от требуемой производительности либо количества нужных постов обработки, установки для пароструйной подготовки поверхности могут быть обустроены пароструйными пистолетами в количестве от 1 до 10. Соответственно, свойства комплектующего оборудования установки зависят от количества сразу работающих постов и производительности каждого из их. Нагрев воды в стационарных установках делается в кожухо-трубных либо пластинчатых теплообменниках, нагреваемых перегретым магистральным паром от котельной. При отсутствии магистрального пара может быть применение парогенераторов, работающих на природном газе, водянистом горючем либо электроэнергии.

После пароструйного обезжиривания с одновременным фосфатированием допускается интервал выдержки изделий до расцветки: менее 16 ч перед нанесением порошковых ЛКМ и менее 72 ч перед нанесением водянистых.

ОАО «НИИ ЛКП с ОМЗ «Виктория»» были разработаны и внедрены несколько пароструйных стационарных установок на Тверском вагоностроительном заводе для обработки поверхности пассажирских вагонов и подвагонных тележек. Самая 1-ая установка была внедрена еще в 70-х гг. прошедшего столетия и работает по сей день. Еще две новые установки с современной комплектацией были внедрены в 2007 и 2009 гг.

Современная установка для обработки внутренней и наружной поверхности вагонов вооружена 9 пароструйными пистолетами с производительностью по воде каждого пистолета более 1,2 м3/ч. Эта установка позволяет 4-5 операторам обрабатывать внутреннюю и внешнюю поверхность 1-го вагона (870 м2) за 1 ч. После пароструйной обработки вертикальные поверхности высыхают самопроизвольно, крыша, полы и разные сложные поверхности снутри вагона и тамбурах обдуваются незапятнанным сжатым воздухом. Потом вагон поступает на участок расцветки.

При пароструйной ручной подготовке поверхности оператором могут обрабатываться изделия различных габаритов. Крупногабаритные изделия передвигаются на телегах, средне- и компактные могут устанавливаться на телегах либо на навесных грузонесущих конвейерах. При использовании навесных конвейеров технологический процесс пароструйной подготовки поверхности компактных деталей можно заавтоматизировать методом установки подвижных пароструйных сопел, факелы которых обхватывают подвески с деталями.

Базу этих агрегатов составляет насос высочайшего давления с рядным расположением цилиндров, который работает с низкой частотой вращения, отличается компактностью, тихой работой. Насос приводится в действие электродвигателем и подает воду под высочайшим давлением в котел, где она одномоментно греется до наибольшей температуры 140 °С.

В нагревательном вертикальном котле змеевикового типа горючее сжигается стопроцентно, без образования сажи и копоти, не загрязняя, таким макаром, окружающую среду. Требуемая температура просто задается на панели управления. Интегрированные в аппараты емкости для моющих средств дают возможность подавать раствор используемого моющего средства с высоконапорной струей.

Некие модели аппаратов высочайшего давления отличаются завышенным удобством управления и сервисного обслуживания, предугадывают возможность регулирования давления, расхода и температуры воды конкретно с пистолета. Тем обеспечивается оперативное согласование с разными критериями внедрения при смене видов очищаемых поверхностей и степени загрязнения.

Баки для горючего, чистящего средства и умягчителя заполняются снаружи, без открывания кожуха аппарата.

Применение нагрева водянистым топливом в аппаратах высочайшего давления ограничивает их применение в лакокрасочных цехах, в особенности в цехах порошковой расцветки.

30 июня, 2014

30 июня, 2014  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: