Для получения порошковых красок используют три различных метода: сухое смешение дисперсных компонент; смешение в расплаве с следующим измельчением плава; диспергирование пигментов в растворе пленкообразователей с следующей отгонкой растворителя из водянистого материала.

Сухое смешение используется при пигментировании за ранее размельченных термопластичных полимеров. При использовании этого метода нерасслаивающиеся постоянные композиции получаются исключительно в том случае, если при смешении происходит дезагрегация зернышек начальных материалов и образование новых смешанных агрегатов с большой контактной поверхностью меж разнородными частичками. При сухом смешивании без измельчения зернышек полимеров частички пигментов и заполнителей только «опудривают» поверхность зернышек полимеров снаружи. Полярные полимеры (поливинилбутираль, полиамиды, эфиры целлюлозы и др.) имеют неплохую адгезию к дисперсным пигментам и наполнителям. Неполярные полимеры (полиолефины, фторопласты и др.) существенно сложнее смешиваются с наполнителями. Водянистые составляющие – пластификаторы, отвердители, модификаторы обычно за ранее перетирают с пигментами и наполнителями, а потом соединяют с полимерами в шаровых, вибрационных и др. мельницах. Сухое смешение – более обычный метод, осуществляемый в разных смесителях, но получаемый при всем этом конечный продукт имеет недостаточно равномерное рассредотачивание пигментов.

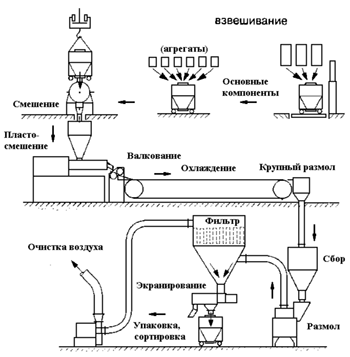

Смешение в расплавах (Рис. 1) делается при температуре несколько выше температуры текучести пленкообразователя. При всем этом пигментные частички смачиваются и попадают вовнутрь частиц пленкообразователя, создавая более однородные макро- и микроструктуры еще до стадии пленкообразования. Смешение компонент в расплавах может быть для всех пленкообразователей, но наибольшее применение находит для эпоксидных, полиэфирных, акрилатных, уретановых олигомеров, низкомолекулярного поливонилхлорида и др.

Рис. 1 Технологическая схема производства порошковых красок

Процесс производства включает 5 операций:

• дробление начальных компонент до зернышек размером 1 – 3 мкм;

• расплавление полимера либо олигомера и смешение компонент в расплаве;

• остывание расплава;

• измельчение расплава;

• сухой просев либо сепарация порошка.

Дробление пигментов при производстве порошковых материалов делается фактически исключительно в экструдерах (червячных смесителях). Пробы использования других видов оборудования не оправдали себя.

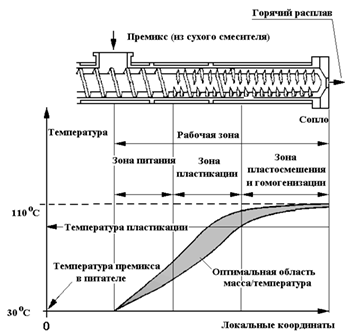

Рис. 2 Диаграмма профиля температур при диспергировании порошкового материала в одношнековом экструдере

Главной частью экструдера является шнек, крутящийся в цилиндрическом корпусе (Рис. 2). Червь захватывает сухую смесь «пленкообразователь – пигмент – наполнитель» из питающего бункера и пропускает ее через цилиндрический корпус, расплавляя и соединяя (перетирая) ее по мере продвижения. В индустрии порошковых красок употребляются два конкурирующих типа экструдеров: 1-ый является двухшнековым экструдером с 2-мя совмещенными шнеками, вращающимися в одном направлении, 2-ой – одношнековый экструдер, в каком шнек временами двигается вспять — вперед (т.н. смеситель co — compounder ).

Черви двухшнекового экструдера дополнительно обустроены перемешивающими дисками. В одношнековом экструдере смешение происходит из-за сложной формы и нрава движения шнека в сочетании со особыми выступами, расположенными на внутренней стене цилиндра.

Основная операция – горячее смешение компонент проводится при температуре 90 – 110 о С, вязкости 10 3 – 10 5 Па•с в течение 0,5 – 5,0 минут в аппаратах непрерывного деяния – экструдерах, двухчервячных шнековых смесителях, с верно регулируемой системой подогрева. Лучшие результаты достигаются при подготовительном диспергировании пигментов в маленьком количестве расплава пленкообразователя и пластификатора, потом такие пигментные концентраты вводят в основную массу расплава пленкообразователя с остальными компонентами.

Наибольшая температура расплава должна быть на 20 о С ниже температуры отверждения порошкового материала, среднее время пребывания не должно превосходить время, нужное для диспергирования, и рассредотачивание времени пребывания должно быть как можно более узеньким (как правило, менее 15 секунд).

На эффективность работы экструдера оказывают влияние:

- эффект сдвига (скорость, момент);

- среднее время пребывания консистенции в аппарате;

- производительность аппарата;

- температура;

- вязкость расплава.

Данный метод производства порошковых материалов позволяет резко сделать лучше дисперсность, уменьшить время смешивания и уменьшить опасность раннего отверждения порошка. Дисперсность частиц пигмента составляет от 1 до 20 мкм. При таком методе производства затраты энергии на смешение в расплаве и следующее измельчение более высочайшие, но они оправдываются высочайшим качеством покрытий и наименьшей их шириной по сопоставлению с сухим методом.

Недочетом данного метода производства порошковых красок является трудность четкой подгонки цвета и необходимость зачистки оборудования при переходе с цвета на цвет. Порошковые краски, получаемые испарением органических растворителей из водянистых красок, более дисперсны и имеют частички округлой формы размером 20 – 40 мкм. Они отличаются более высочайшей красящей способностью и пониженной температурой отверждения. Их изготовка включает стадии обыденного производства органорастворимых лакокрасочных материалов, а также отгонки растворителя в сушилках распылительного типа и улавливания конденсата отогнанного растворителя с возвращением его в производственный цикл. Недочетом этого метода является его чрезвычайная взрывоопасность, потому в качестве теплоносителя для сушки употребляется азот.

Возникновение порошковых материалов – закономерный итог эволюции лакокрасочной промышленности. Лакокрасочные материалы с высочайшей толикой нелетучих веществ, во-1-х, более экономны в плане нанесения, а во-2-х, их обширное внедрение позволяет если не оздоровить, то хотя бы сделать лучше экологическую обстановку.

10 октября, 2014

10 октября, 2014  Pokraskin

Pokraskin  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: