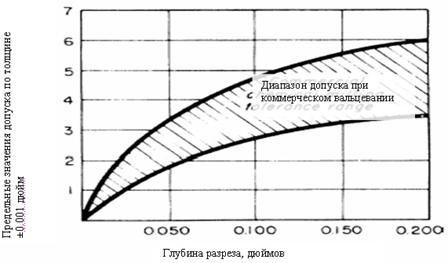

Допуск значений толщины для данного технологического процесса приводится на рисунке 4-15, это значение должно добавляться к уникальному допуске толщины детали. В этом случае принципиально держать в голове, что после хим фрезерования кромка ложбинок может иметь некое отклонение от правильной прямой полосы. Коммерческим значением, применяемым для «определения линии», обычно является ± 1/32 дюйма (0.031 дюйма; 0.79 мм). Адгезия поверхности пленки и варианты структуры пленки так же могут влиять на конфигурации размеров в итоге хим фрезерования: к примеру, на грубом материале больше металла удаляется в направлении, перпендикулярном вращению, по сопоставлению с оборотным направлением.

По мере надобности фрезерования всей кромки детали, значение раскисления должно стремится к 25% для круглой кромки и 15% для прямоугольной кромки. При несоответствии данному значению весь излишний материал нужно удалить механическим методом. Для возмещения эффекта, производимого комуфлированием допускается сверление отверстий после окончания фрезерования.

При помощи хим фрезерования так же может быть получения определенной степени конусообразности, это делается или методом удаления вращающейся части из раствора при рассчитанной скорости либо методом чередования операций иммерсии и удаления металла из раствора.

Допуск по толщине при хим фрезеровании с различной глубиной резки 294 (1 дюйм = 25.4 мм)

Узенькие канавки и другие типы поверхности, которые замедляют скорость потока раствора, недопустимы на подлежащих хим фрезерованию поверхностях.

Лукхид Эаркрафт Корпорейшн употребляет способ обработки деталей машинным методом с довольно малым допуском, при всем этом употребляется или горизонтальный резервуар для хим фрезерования, имеющий 20 футов в длину (6 м) либо вертикальный резервуар для хим фрезерования, имеющий 30 футов (9 м) в глубину. В качестве травильного средства употребляется едкий натр при температуре 90±2ºС, ванна подлежит неизменному смешиванию, а металл удаляется со скоростью 25 микрон со стороны за минуту. Нужно направить повышенное внимание на последующие моменты:

1. При применении данного процесса только для одной стороны детали может наблюдаться деформация металла до травления под действие физической нагрузки.

2. Толстые части завышенной жесткости и свободные от напряжения части мешают выявлению дополнительных нагрузок при травлении обеих сторон детали.

3. Сваренные части могут подвергаться травлению, если точно установлено, что в зоне сварки не наблюдается присутствие избирательной нагрузки.

4. Нужно смотреть за отсутствием извивов и других областей, в каких может происходить накапливание раствора либо газов, выделяющихся в процессе травления

5. Разрезы на обратной стороне должны размещаться на расстоянии 0.31 – 0.63 см (1/8 – ¼ дюйма)

6. Различия в скорости травления из-за различий в зерновой структуре и направлении жаркой штамповки, в главном зависят от ее геометрии, при всем этом малая обычная штамповка имеет более узенький допуск для хим фрезерования, чем огромные сложные типы штамповки.

7. Для разрезов, имеющих глубину наименее 0.63 см (1/4 дюйма), малая ширина должна составлять (2хглубина) + 0.15 см (+0.06 дюймов). Для более глубочайших разрезов требуются дополнительные 0.63 см (1/4 дюйма).

8. Малая допустимая ширина должна составлять 2 х от глубины самого глубочайшего примыкающего разреза, но, более 0.63 см (1/4 дюйма).

9. Наружняя окружность возрастает, а внутренние углы уменьшаются пропорционально глубине резки.

10. Карманные разрезы на маскированных частях имеют острые наружные углы, но, округлые внутренности углов. По мере надобности получения определенного радиуса с жестким допуском может пригодиться встречное фрезерование.

11. Глубина разреза является ограниченным значением, для дюралевых выдавленных профилей она составляет 0.63 см (¼ дюйма для каждой из сторон).

12. Для конусов, наименее 30 см (12 дюймов) в длину и поболее 0.5 см на 0.3 см (2 дюйма на фут) необходимы особые расчеты.

13. Координатные сетки должны резаться под углом 45ºС к вектору направления железных зернышек.

14. Получаемое качество обработки металла в главном находится в зависимости от исходного состояния поверхности, заготовки, от составляющих, входящих в состав сплава, глубины резки и критерий закалки.

Поверхность, получаемая методом хим фрезерования

Характеристики поверхности, получаемой методом хим фрезерования в щелочных и кислотных смесях, приведены в таблице по Коттону .

Характеристики поверхности, которую можно получить методом хим фрезерования

|

Сплав |

Обычная спецификация, RMS либо RHR (микродюймы)* |

|||

|

Кислотный раствор Рекомендуемый минимум |

Щелочной раствор Рекомендуемый минимум |

|||

|

1100 |

40 |

63 |

80 |

125 |

|

2014† |

125 |

160 |

250 |

250 |

|

2020 |

63 |

125 |

– |

– |

|

2024 |

40 |

63 |

160 |

250 |

|

2219 |

63 |

63 |

160 |

250 |

|

3003 |

40 |

63 |

160 |

250 |

|

5052 |

40 |

63 |

160 |

250 |

|

6061† |

40 |

63 |

250 |

250 |

|

7075 |

40 |

63 |

160 |

250 |

|

7079 |

40 |

63 |

160 |

250 |

|

7178 |

40 |

63 |

160 |

250 |

|

356 |

250 |

500 |

– |

– |

· 1 дюйм = 0.0254 микрона

· * При использовании кислотных смесей рекомендуется избегать концентраторов напряжения

14 сентября, 2014

14 сентября, 2014  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: