УФ-отверждаемые порошковые материалы. Видными плюсами владеют УФ-отверждаемые порошковые системы, которые начали внедряться с конца 1990-х гг. Зависимо от состава и критерий отверждения они образуют покрытия, отвечающие высочайшим требованиям мебельной индустрии. Для УФ-отверждаемых материалов сейчас может быть поделить процесс плавления и отверждения. Потому что для УФ-отверждения порошкового расплава нужно всего несколько секунд (около 20), можно уменьшить термическое воздействие на древесный субстрат. УФ-отверждаемый порошковый материал уже в фазе расплава более подходящ для чувствительных к нагреву древесных субстратов, чем термореактивный, потому что нужная при всем этом температура на 30° ниже, чем для НТ-порошковых составов. Если расплавленный порошок не облучается УФ-светом, то не происходит и роста его вязкости. Таким макаром, можно регулировать дегазацию и растекание.

С развитием УФ-порошковых материалов создаются новые перспективы для использования порошковых систем в деревообрабатывающей индустрии. Значимым экономическим фактором является ускорение процесса пленкообразования. Сокращение времени по сопоставлению с НТ-порошковыми составами составляет от 10 до 20%. Определяющим временным фактором сейчас является не отверждение, а расплавление порошка.

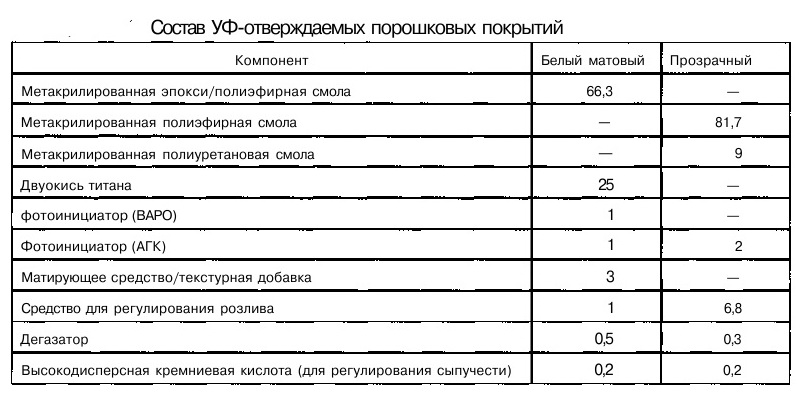

Основными компонентами УФ-отверждаемых покрытий, также как и для термически отверждаемых составов, являются пленкообразователь, наполнители, пигменты и аддитивы, при этом, как и для водянистых УФ-систем, дополнительно нужны фотоинициаторы.

Междутем в распоряжении имеются разные пленкообразователи для порошковых УФ-систем. Это могут быть акрилированные либо метакрилированные полиэфиры либо полиакрилаты, полиэфиры на базе фумаровой кислоты сами по для себя либо в композиции с жесткими виниловыми эфирами, акрилированные либо метакрилированные эпоксиды и ненасыщенные полиуретаны. Они все описаны в патентной литературе . Применяемые материалы плавятся в главном при температуре до 130°С. Также как и для НТ-порошковых материалов, УФ-составы должны сохранять стабильность при хранении при температуре как минимум до 35 СГС. Вязкость расплава и стабильность при хранении зависят от температуры стеклования состава. Обычно смешиваются кристаллические и бесформенные смолы для того, чтоб гарантировать низкую вязкость расплавленного порошка и стабильность его при хранении.

Бесформенные смолы должны при всем этом гарантировать стабильность, а кристаллические хлопочут о низкой вязкости. Очевидно, кристаллическая часть смолы, растворяясь в бесформенной, оказывает пластифицирующее действие, потому связующие должны быть совместимы вместе. Многие применяемые сейчас пленкообразователи имеют температуру стеклования от 45 до 60°С.

Безупречный фотоинициатор для пигментированных порошковых покрытий должен проявлять высшую активность, не оказывать пластифицирующего деяния (для сохранения стабильности при хранении) и не создавать летучих товаров при расщеплении. На практике употребляется сочетание бис(2,4,6-триметилбензоил)-фенил-фосфиноксида (ВАРО) для полного отверждения и 1-[4-(2-гидроксиэтокси)-фенил]-2-гидрокси-2-метил-1-пропан-1-она (производное а-гидроксикетона АГК) для поверхностного отверждения. Концентрация в целом должна быть < 3% и, естественно, находится в зависимости от пигментирования. Соотношение фотоинициаторов может изменяться от 1 : 1 до 1 : 4 (АГК : ВАРО), при этом с повышением толики ВАРО до определенного количества можно достигнуть наилучшего глубочайшего отверждения. Но увеличение толики ВАРО приводит также к пожелтению покрытия. Этот так именуемый «эффект выцветания». Потому что большая часть желтоватых пигментов поглощает в той же волновой области, что и ВАРО-фотоинициатор, то в текущее время не существует отлично отверждаемых желтоватых порошковых материалов.

Принципиально, что добавление фотоинициаторов на базе производных а-гидроксикетона может понижать температуру стеклования примерно на 2° на каждый процент добавленного фотоинициатора. Для прозрачных лаков берут от 1,5 до 2% АГК-фотоинициатора.

Если появляется потребность в разработке УФ-порошковой рецептуры для матовых покрытий, следует держать в голове, что матирующие средства, которые используются в термореактивных порошковых составах, неприменимы. УФ-порошковые материалы ведут себя в этом случае так же, как и 100%-ные УФ-жидкие системы. Из-за недлинного периода отверждения матирующие добавки не имеют времени, чтоб добраться до поверхности. Меж тем, есть некие способности получения матовых и текстурированных поверхностей с внедрением УФ — порошковых материалов:

•особые матирующие средства для УФ — порошковых составов (к примеру, микронизированные воска, сферические частички);

• сухие консистенции разных пигментированных порошков;

• порошки со особым фракционным составом;

• внедрение коротковолнового облучения (эксимерные излучатели).

Сейчас есть также промышленные УФ-порошковые материалы для покрытий с разной степенью блеска. В таблице описан примерный состав белоснежного матового и глянцевого покрывного лака.

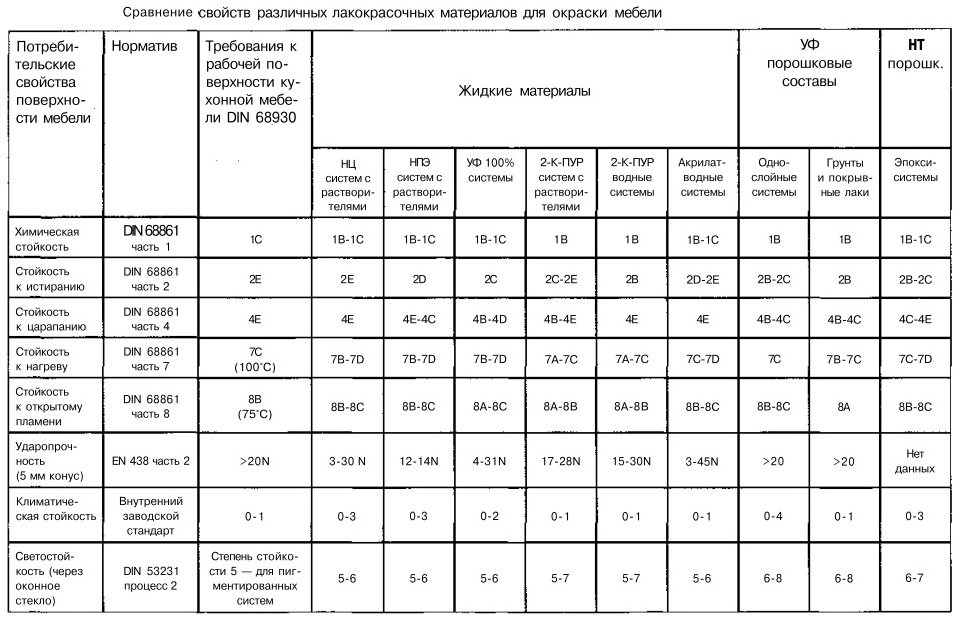

Эти лаки могут расплавляться под действием ИК-излучения (32 кВт/м2), при этом температура поверхности добивается 130°С. Отверждение происходит при УФ-облучении от 1100 до 1500мДж/см2. Применяемые сейчас УФ-порошковые материалы соответствуют требованиям производства кухонной мебели и являются неплохой кандидатурой меламиновым покрытиям.

4 ноября, 2014

4 ноября, 2014  Pokraskin

Pokraskin  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: