Пленкообразователями для термопластичных порошковых красок в главном являются последующие полимеры:

• целофан;

• поливинилхлорид;

• полиамиды;

• сополимеры этилена с винилацетатом;

• насыщенные полиэфиры.

Термопластичные порошковые краски используют для получения покрытий, к декоративным свойствам которых не предъявляются высочайшие требования. Они в большей степени рекомендуются как материалы многофункционального предназначения для получения химстойких, антифрикционных и других покрытий.

Порошковые краски на базе целофана дешевы, их наносят в большинстве случаев на установках кипящего слоя, покрытия сформировывают при температурах 240 — 2500C. Для неких подлложек нужно грунтование поверхности. Нестабилизированные покрытия неатмосферостойки, склонны к старению и растрескиванию.

Порошковые краски на базе полиамидов (в большинстве случаев употребляют полиамид-12 — продукт полимеризации лауринлактама) наносят в кипящем слое. Для их пленкообразования требуются температуры 250 — 2700C. Получаемые покрытия твердые, абразивостойкие, с более высочайшей атмосферостоикостью, чем полиэтиленовые, но они склонны к пожелтению и могут адсорбировать воду. Из термопластичных порошковых красок их используют в большинстве случаев.

Порошковые краски на базе поливинилхлорида содержат пластификатор, за счет чего образуют эластичные покрытия, также склонные к пожелтению. ПВХ-краски дешевы, их наносят в большинстве случаев методом электростатического распыления, покрытия сформировывают при 250 — 26O0C. Для многих подложек нужно применение грунтовок. Порошковые краски на базе сополимера этилена с винилацетатом, как и полиэтиленовые, наносят в кипящем слое, температура формирования покрытий

составляет 200 — 26O0C. Покрытия отличаются неплохой адгезией, эластичностью, коррозионной стойкостью и высочайшей атмосферостоикостью. Порошковые краски на базе полиэфиров (линейные сложные ароматические полиэфиры) в большинстве случаев наносят электростатическим распылением; при 240 — 300°С они образуют покрытия, владеющие неплохой адгезией, эластичностью, водо- и атмосферостойкие.

Эпоксидные краски

Это 1-ый тип порошковых термореактивных красок, показавшийся на рынке в середине XX в. Главным сырьем для их получения служат ароматичные (диановые) смолы с молекулярной массой 1500 — 3000, температурой стеклования 50 — 650C и температурой размягчения (по способу Меттлера) 80 — 1000C. Пореже используют смолы на базе бисфенола F и новолаков.

Классические эпоксидные смолы способны отверждаться разными отвердителями за счет реакции полиприсоединения, при всем этом не образуются какие-либо побочные продукты реакции. Благодаря этому даже в толстых слоях покрытия однородные. В качестве отвердителей находят применение последующие соединения:

• дициандиамид (также его замещенные и производные);

• полифенолы;

• ангидриды кислот.

Дициандиамид представляет собой кристаллическое вещество (Тпл = 209 — 2120C, NH-эквивалентная масса 21 г/моль), которое из-за нехороший растворимости в эпоксидных смолах вводят в состав порошковых красок в виде очень маленького порошка. В отличие от аминов, применяемых в водянистых лакокрасочных материалах, дициандиамид наименее реакционноспособен, потому просит внедрения катализаторов. Нередко заместо него используют замещенные дициандиамиды (арилбисгуаниды), потому что они более активны. Если дициандиамид отверждает в течение 15 — 30 мин при 185- 2200C, то его замещенные продукты — в течение 10-15 мин при 150-1800C. NHx- группы дициандиамида либо его производных ведут взаимодействие с оксирановым кольцом эпоксидного по реакции полиприсоединения.

Дициандиамид имеет до 5 подвижных атомов водорода, но его действенная обскурантистская способность

невысока. Может быть, что дициандиамид каталитически действует на самоотверждение эпоксидных смол, при всем этом образующиеся ОН-группы цепи реагируют с концевыми эпоксидными группами. Потому необязательно иметь стехиометрическое количество дициандиамида, чтобы обеспечить отверждение эпоксидки. К примеру, для отверждения относительно низкомолекулярной жесткой эпоксидки требуется 3 — 5% (по массе) дициандиамида.

Фенольные отвердители. Ими могут быть как оксибензолы, к примеру бисфенол А, так и их аддукты с эпоксидными смолами. Реакционноспособными группами в этих соединениях могут быть как метилольные (резольные смолы), так и фенольные гидроксилы (новолачные смолы). Активность резольных смол выше, чем новолачных.

Потому что фенольные ОН-группы не очень активны, для отверждения необходимы высочайшие температуры либо применение катализаторов. Действенными катализаторами являются замещенные имидазолы (к примеру, 2-метилимидазол). Марки фенольных отвердителей нередко имеют в собственном составе такие катализаторы. Катализированные системы отверждаются в течение 10-20 мин при 130 — 16O0C.

Катализатор ускоряет также самоотверждение эпоксидных смол. Поэтому катализированные фенольные отвердители используют в количествах, наименьших, чем стехиометрическое. Ангидридные отвердители поначалу реагируют с гидроксильными группами эпоксидных смол с образованием сложноэфирных мостиков либо свободных карбоксильных групп.

Последние могут реагировать с эпоксидными группами с получением р-гидроксиэфиров, образуя пространственную структуру. Более всераспространенным ангидридным отвердителем является пиромеллитовый ангидрид, его нередко сочетают с тримеллитовым ангидридом. Не считая того, в качестве отвердителей используют аддукты тримеллитового ангидрида. Для ускорения реакции употребляют амины и амидины (к примеру, 2-фенилимидазолин). При этом количество используемого ангидрида меньше стехиометрически рассчитанного. Покрытия из эпоксидных порошковых красок, содержащих обозначенные отвердители, владеют высокой адгезией к металлам и неплохими защитными качествами. Они соединяют высокую твердость с достаточной эластичностью, химически стойки, но склонны к пожелтению, а под воздействием атмосферы теряют сияние и «мелят». Эти покрытия используют в главном для эксплуатации снутри помещений, а именно для окрашивания изделий машиностроения, железной мебели, бытовой техники, емкостей, труб, также для электроизоляции. Краски в главном наносят распылением в электрополе, но их можно наносить и на установках в кипящем слое. Примерный состав красок приведен ниже.

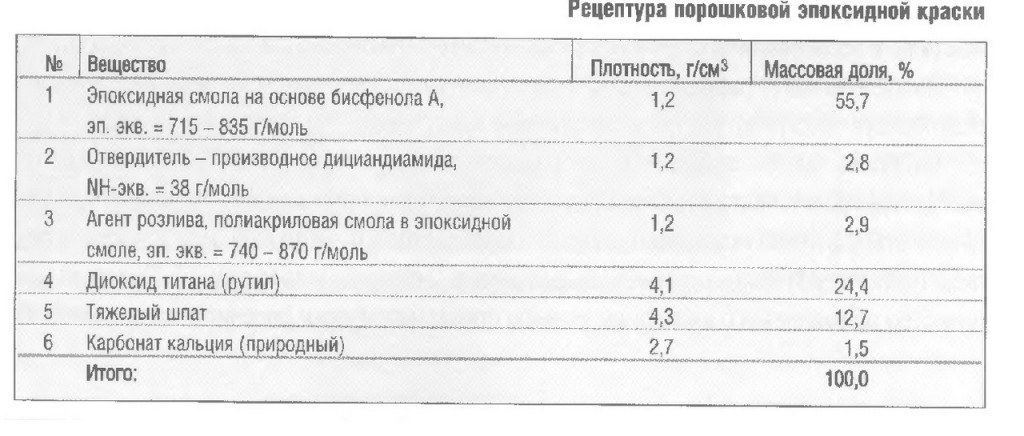

Белоснежная краска для окрашивания домашней техники и железной мебели.

Краска содержит эпоксидку с эпоксиэквивалентом (эп. экв.) 715 — 835, производное дициандиамида, также смесь (мастербатч) из нареченной эпоксидки и полиакрилового агента розлива. Пигментная часть состоит из диоксида титана и заполнителей. Рецептура краски представлена в таблице

Примечание. 1 — Araldit GT 7004 от Ciba, температура плавления 65 — 750C; 2 — Araldit HT 2844 (Ciba),

температура плавления 139 — 1430C; 3 — Araldit GT 2874 (Ciba), Мастербатч из Araldit GT 7004 (90%) и полибутилакрилата.

Краску наносят методом электростатического распыления на фосфатированную поверхность. Получают покрытия шириной 80-100 мкм. Режим отверждения: 8 мин при 18O0C. Покрытие имеет упругость по Эриксену 9,8 мм. Отношение эпоксидки (Mэп) к отвердителю (Mотв) составляет:

Mэп / Mотв = (55,7 + 2,6) : 2,8 = 58,3 : 2,8 = 95,4% : 4,6%.

Соотношение пигмент / пленкообразователь = (24,4 + 12,7 + 1,5): (55,7 + 2,9 + 2,8)

= 38,6:61,4 = 0,6:1.

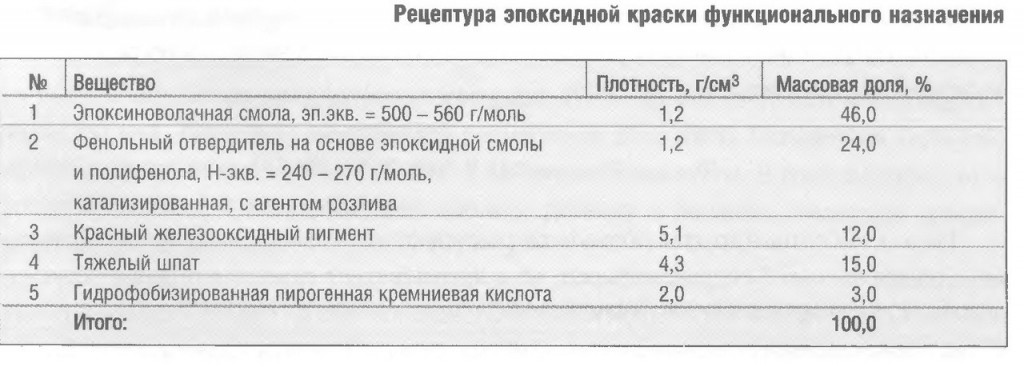

Порошковая краска для покрытий многофункционального предназначения.

Краска содержит эпоксидку, измененную фенольной новолачной смолой, с эпоксидным числом 2,6, эп. экв.= 500 — 560 и температурой размягчения 89 — 970C. Отвердителем является аддукт бисфенол А — диглицилиловый эфир с излишком бисфенола А. Н-эквивалент отвердителя = 240 — 270, температура размягчения 76 — 840C. Отвердитель содержит ускоритель и 2% полиакриловой смолы в качестве агента розлива. Пигментная часть состоит из красноватого железооксидного пигмента и сульфата бария как наполнителя. Применена добавка гидрофобизированной пирогенной кремниевой кислоты в качестве загустителя. Рецептура краски представлена в таблице

Примечание. 1 — D.E.R. 642, температура размягчения 89 — 97 C (DOW); 2 — XZ 86798.02, температура размягчения 76 — 84 C, содержит катализатор и 2% полиакриловой смолы в качестве агента розлива (DOW); 3 — Bayferrox 180 M (Bayer); 4 — EWO, средний размер частиц 3,5 мкм (Alberti), 3 — Aerosil R 972 (Degussa).

Порошковую краску наносят в электростатическом поле на изделия из металаа, покрытия отверждают при 2350C (температура на изделии) в течение 1 мин. Приобретенное покрытие характеризуется высочайшей хим и коррозионной стойкостью. Мольное соотношение фенольной (Пфенол) и эпоксидной смол (Пэпокс) в консистенции рассчитывают из рецептуры и средних значений эквивалентной массы оксибензола (отв-экв.) и эпоксида (эп. экв):

Пфенол / Пэпоксид = = (24 / 255) : (46 / 530) = 1,1:1,

т.е. находится маленький излишек фенольного отвердителя.

Степень пигментирования составляет: пигмент / пленкообразователь = (12,0 + 15,0 + 3,0) : (46,0 + 24,0) = 30,0 : 70,0 = 0,43 : 1.

24 декабря, 2014

24 декабря, 2014  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: