Противообледенительные покрытия — это покрытия, владеющие низкой адгезией ко льду, достигающейся:

1) применением красок, содержащих наполнители-антифризы;

2) внедрением гидрофобных пленкообразователей с низкой поверхностной энергией.

Краски, содержащие твердые (солевые) антифризы (хлориды аммония, натрия, магния, кальция) либо водянистые (алкилен-гликоли С2-С6) антифризы, основаны на применении гидрофильных пленкообразователей (полимеры и сополимеры винилацетата, эфиры целлюлозы, полиакриловая кислота). Содержание антифризов в композициях должно быть наибольшим, но при условии получения покрытий с требуемыми механическими чертами. Зависимо от природы антифриза и его содержания температура образования льда на покрытии может снижаться на 10-ки градусов.

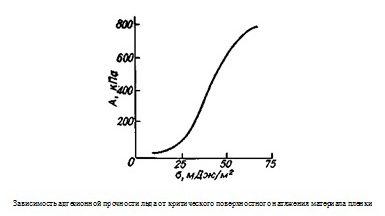

Адгезия образующегося льда очень снижается на покрытиях, которые формируются их пленкообразователей, владеющих низкой поверхностной энергией. Более низкой поверхностной энергией (<25 мДж/м2) и соответственно критичного поверхностного натяжения материала (набросок) владеют фторуглеродные поверхности (таблица ):

Адгезионная крепкость льда является функцией поверхностной энергии и соответственно критичного поверхностного натяжения материала пленки.

Адгезия льда при -15°С к полимерам с разными значениями критичного поверхностного натяжения (по данным А. В. Панюшкина)

Адгезия льда при -15°С к полимерам с разными значениями критичного поверхностного натяжения (по данным А. В. Панюшкина)

| Полимер | sкр, мДж/м2 | Краевой угол смачивания водой, q,° | А, кПа |

| 1 | 2 | 3 | 4 |

| Политетрафторэтилен | 18,5 | 97 | 12 |

| Политрифторхлорэтилен | 22 | 94 | 15 |

| Поливинилиденфторид | 25 | 90 | 20 |

| Полиорганосилоксан | 22 | 93 | 18 |

| Парафин | 25 | 91 | 30 |

| Полипропилен | 29 | 85 | 100 |

| Целофан | 31 | 82 | 170 |

| Полистирол | 33 | 73 | 220 |

| Поливинилхлорид | 40 | 60 | 350 |

| Полиметилметакрилат | 39 | 61 | 450 |

| Эпоксиполимеры | 44 | 56 | 520 |

| Полиамиды | 61 | 20 | 920 |

Покрытия, получаемые из пленкообразователей с низкой поверхностной энергией, не препятствуют льдообразованию, но адгезия образующегося льда очень снижается.

Большая часть лакокрасочных покрытий (виниловые, масляные, эпоксидные, нитратцеллюлозные, поливинилацетальные) владеют краевым углом смачивания водой наименее 72°; адгезия льда к ним довольно высока (220-920 кПа). Для уменьшения их сцепления со льдом употребляют обработку поверхностей гидрофобизаторами либо вводят их конкретно в состав красок. В качестве гидрофобизаторов употребляют кремнийорганические воды (ГКЖ-94, АМГ-9, ВМС-1000), мыла поливалентных металлов, перфторированные воды.

В итоге поверхностной обработки масляных покрытий полиалкилгидросилоксанами образуются соединения, которые обеспечивают понижение гидрофильности поверхности, хотя не исключено взаимодействие полиалкилгидросилоксанов и по другим многофункциональным группам. При всем этом краевой угол смачивания покрытий водой резко растет до 88-106°. Разработана разработка получения гидрофобных покрытий с низкой (10-30 кПа) адгезией ко льду на базе виниловых и эпоксидных пленкообразователей (эмали ХС-527, ХС-1168, краска ЭП-КОС-3). Конкретно гидрофобизированные покрытия формируются при применении порошков, дисперсий и смесей фторопластов (Ф-1, Ф-2, Ф-30П, Ф-40ДП), полиолефинов и органосиликатных материалов (АС-9, В-23, ОСМ-61). Так, адгезия льда к железным поверхностям составляет 1,0-1,2 МПа, а к покрытию, приобретенному из органосиликатных материалов (ОСМ-61) — 40-70 кПа.

Противообледенительные покрытия неподменны при защите судов, самолетов, строй конструкций, при эксплуатации морозильного оборудования. Так, из-за малой адгезии и пониженной прочности скалывание льда на обледеневших судах с внедрением таких покрытий растет в 1,5-2,5 раза.

Съемные покрытия. Съемные (низкоадгезионные) покрытия находят применение для временной защиты от загрязнения, механических и других повреждений железных и пластмассовых изделий на период консервации, хранения, транспортировки и монтажа, для защиты мест, не подлежащих хим обработке (травлению, хим фрезерованию), также нанесению гальванических и лакокрасочных покрытий. Эти покрытия должны просто удаляться (сдираться) с поверхности изделия, не оставляя на ней изъянов, независимо от срока хранения, при всем этом поверхность должна смотреться как что окрашенная. Их получают из смесей, дисперсий, расплавов пленкообразователей, плохо адгезирующих к разным материалам: фторопласты, перхлорвинил, сополимеры винилхлорида, полистирол, этилцеллюлоза, сополимеры этилена с пропиленом, атактический полипропилен, синтетические каучуки (полихлорпреновый, полиакрилонитрильный, бутадиенстирольный) и др. В состав композиций добавляют антиадгезивы (пластификаторы, воски, парафин, минеральные и силиконовые масла, амиды жирных кислот и др.). Компонентами покрытий могут также употребляться ингибиторы коррозии, к примеру, Акор-1 (нитрованное минеральное масло), МСДА-11 (соль дициклогексиламина и жирных кислот), хромат гуанидина.

Съемные покрытия наносят большими слоями от 100 до 800 мкм. Убирают их с поверхности механическим методом с следующей переработкой в начальные лакокрасочные материалы (кроме латексных).

Разработаны лакокрасочные материалы, образующие съемные покрытия: на базе виниловых полимеров и сополимеров (лаки ХС-567 и ХС-596, эмаль ХВ-114, состав ХВ-036); на фторсополимере и эфирах целлюлозы (ФП-5, ФП-6, ЗИПУ, АБЦУ, АЦЗК), водоразбавляемые составы АК-535, ИС-ВА, ИС-КЧ-51; «Карболатс», «Нитролатс» — на латексах полиакрилатов, поливинилацетата и каучуков. Они используются избирательно по черным и цветным металлам, пластмассе, резине либо наносятся поверх лакокрасочных покрытий. При комнатной температуре низкая адгезионная крепкость покрытий сохраняется в течение пары лет.

Можно получать также мультислойные, послойно разделяемые покрытия, используя разнородные некоалесцирующие материалы методом чередования слоев, к примеру, эпоксидного (эмаль ЭП-574) либо перхлорвинилового (эмаль ХВ-124) лакокрасочного материала и фторпластового лака (Ф-32л, Ф-42л).

Вероятен прием получения съемных покрытий методом нанесения на промежный слой низкоплавких не совмещающихся с полимером веществ. При нагревании покрытия вещество плавится, образуя на межфазной границе слой воды, при всем этом покрытие просто отделяется от подложки. В качестве промежного слоя можно использовать парафин, также органические и неорганические кристаллические вещества.

Внедрение съемных и послойно разделяемых покрытий позволяет обычным методом обновлять расцветку и производить дезактивацию поверхностей от радиоактивных и хим загрязнений.

26 февраля, 2015

26 февраля, 2015  Pokraskin

Pokraskin  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: