В текущее время все почаще предпочтение отдается клейким соединениям, особенно в самолетостроении. Данный тип соединения становится все более желаемым, чем механические соединения либо сварка, потому в текущее время ведется много работ, направленных на оптимизацию способов для подготовки поверхностей схожих методом. В этом случае огромное значение имеют причины исходной силы сцепления и долговечности сцепления, при всем этом было установлено, что нужная подготовка поверхности должна давать равномерный оксидный слой на поверхности алюминия, владеющий последующими чертами. Он должен прилегать плотно к металлу основания и иметь стойкое сцепление, быть смачиваемым адгезивом, восприимчивым к формированию адгезивных связей и не распадаться в окружающей среде.

Более обычным методом подготовки поверхности в этом случае является механическая обработка при помощи обыденных способов, но она должна обеспечивать исходную силу сцепления, длительность сцепления в коррозийной либо увлажненной среде часто довольно низкая. Было выяснено, что довольно отличные характеристики долговечности могут быть получены методом использования щеток Скотч-брайт, хотя в этом случае анодирование образцов производилось при помощи фосфорной кислоты и выполнялось после механической обработки.

Хим чистка, которая делается в ингибированных щелочных смесях, является очередной кандидатурой, но при всем этом так же нередко наблюдается нехорошая стойкость. В итоге были разработаны особые методы травления для обеспечения большей длительности сцепления. Более известным из этих способов был разработан Форест Продуктс Лаборатори и известен как травление FPL. Применяемый в данном случае раствор содержит хромат натрия и серную кислоту, дальше приводится рекомендуемая процедура подготовки:

1. Удалите с поверхности смазку либо масло при помощи соответственного растворителя.

2. Погрузите в умеренное щелочное средство для удаления смазки.

3. Помойте в жаркой воде.

4. Погрузите в травильное средство FPL на 15-30 минут при 60ºС

|

H2SO4 (98%) |

16.3% (объем) |

|

Na2Cr2O7 |

6% (вес) |

5. Помойте в проточной воде в протяжении 20 минут.

6. Просушите в теплом воздухе (20 минут).

Сцепление происходит в 1-ые 3 часа подготовительной обработки.

В Англии употребляется подобные раствор, который содержит:

|

H2SO4 (98%) |

179 мл/л |

|

CrO3 |

68 г/л |

|

CuSO4 |

0.39 г/л |

|

Порошок Al без содержания стеарата |

1.5 г/л |

В процессе обработки при помощи данного травильного средства происходит удаление необычного оксидного слоя, а с поверхности растворяется 1-3 микрона алюминия. После чего происходит формирование новейшей более однородной оксидной пленки, которая утолщается в процессе промывки. Было выдвинуто предположение, что данный оксид имеет поверхность, состоящую из нитевидных выступов, которые имеют огромное значение для обеспечения силы и надежности сцепления. Естественно, схожая поверхность покрыта бессчетными микроскопичными лунками, которые находятся снутри лунок большего размера. Воздействие переменных на процесс травления было тщательно исследовано Биджлмером, срок службы раствора изучался МакНамаром и др., а общее исследование данного типа подготовительной обработки было осуществлено Молони.

Благодаря присутствию шестивалентного хрома в травильных средствах типа FPL были разработаны другие системы без использования хрома, а именно, основанные на смесях серной кислоты и сульфате железа. Подобные смеси тщательно изучались Русселем и Гарнисом, а так же Роджерсом, в итоге чего они заключили, что травильное средство, содержащее 370 г/л концентрированной серной кислоты и 150 г/л сульфата железа (75% по весу), применяемом при 68ºС в протяжении 16 минут дает такие же результаты, как и при использовании травильного средства FPL.

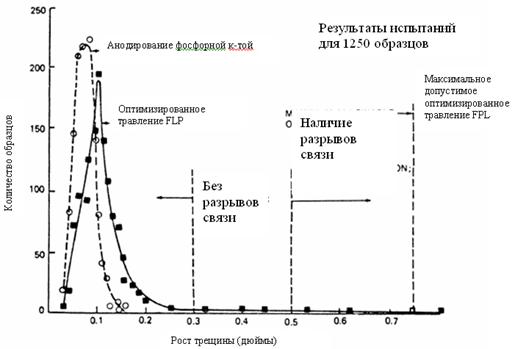

Почти всегда применяемые травильные средства употребляются для подготовительной обработки перед анодированием хромовой и фосфорной кислотой, достоинства, даваемые схожей дополнительной обработкой, были исследованы Боенгом. Сравнительный анализ стойкости соединения, получаемого при помощи оптимизированного травильного средства FPL и анодирования серной кислотой проводился МакМиланом , обычные результаты приведены на набросок.

Ученые Томпсон и Хитон провели сравнительный анализ анодирования при помощи фосфорной и серной кислоты, в качестве подготовительной обработки перед сваркой либо покраской. Они заключили, что обработка при помощи фосфорной кислоты является более предпочтительной, это оказалось в особенности верным при использовании адгезива на базе эпоксида. Эта тема тщательно изучалась учеными Козма и Олефджорд, Гритчлов и Брюис так же представили широкий обзор разных типов подготовительной обработки. При проведении другого исследования те же авторы подтвердили предпочтительность проведения анодирования при помощи фосфорной кислоты с эпоксидными связывающими субстанциями.

Алкан так же провел значительную работу, касающуюся производства материалов для структурной адгезивной связи в авто индустрии. Их работа концентрировалась на листовых сплавах Al-Mg, которые приготовляются в виде катушек, в применением конверсионного покрытия либо анодирования в качестве подготовительной обработки. С данным материалом применяется формирующее смазочное средство, при всем этом как смазочные средства созданные для подготовительной обработки, так и формирующие смазочные средства являются совместимыми с применяемым структурным связывающим средством. В текущее время имеется неограниченное количество результатов разных исследовательских работ, касающихся структурной адгезивной связи алюминия, которые в виде резюме приводятся в книжке Кинлоха.

Сопоставление результатов испытаний

Циклы чистки

При наличии большого контраста составов сплавов, а так же различных форм загрязнения, с которыми приходится сталкиваться при работе в данной сфере, нереально посоветовать внедрение каких-то определенных очистных циклов для каждой стадии технологического процесса. Так, есть отчеты о случаях, когда анодирование алюминия производилось конкретно после его производства, а окалина на поверхности возможно окажется хорошей основой для нанесения краски. Это, правда, быстрее исключения, чем правила.

Кропотливый контроль процесса подготовительной обработки будет вознагражден экономией, получаемой в процессе конечной обработки, низким количеством брака и усовершенствованным внешним обликом обработанной детали.

15 сентября, 2014

15 сентября, 2014  Pokraskin

Pokraskin  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: