Рост цен на энергоэлементы и усиление конкуренции вынуждают производителей находить решения по сокращению цены порошковых покрытий. Компания Eisenmann предлагает несколько методов для существенного роста энергоэффективности предприятия и значимого уменьшения эксплуатационных расходов.

Cамым энергоемким оборудованием в процессе нанесения покрытия являются бессчетные сушильные печи. Значимая часть энергии расходуется на нагрев ванны подготовительной обработки и/ либо кондиционирование воздуха (находится в зависимости от типа предприятия). В этих сферах значимой экономии энергии удается достигнуть оптимизацией характеристик процесса, внедрением энергосберегающих компонент и умственной системы управления энергопотреблением.

Часто даже обыденный анализ шагов процесса исходя из убеждений экономии энергии позволяет выявить способности понижения расходов. Так, к примеру, уменьшение температуры ванны подготовительной обработки всего на 5 °С позволяет понизить расходы термический энергии на 15%. Остальные способности укрыты в самой системе подготовительной обработки, которая состоит из удаления жира, промывки, стального фосфатирования с следующей двойной промывкой. Переход на внедрение нанотехнологий позволит не только лишь уменьшить число шагов с 5 до 4 (с подходящим уменьшением количества потребляемой энергии), он поможет понизить объем инвестиций и уменьшить площадь требуемого монтажного места. Внедрение низкотемпературных порошковых красок также позволяет понизить эксплуатационные расходы: уменьшение температуры сушки порошкового покрытия на 20 К приводит к понижению расхода энергии на 15%. Даже изменение рабочих критерий (температуры и влажности) в камере нанесения порошкового покрытия может принести определенную пользу. Например, если по техническим условиям процесс должен проводиться при 23 °С и относительной влажности воздуха 50%, то, обычно, его можно делать при 27 °С и относительной влажности воздуха 65% без ухудшения свойства. Вследствие этого на поддержание неизменного локального климата в камере нанесения покрытия расходуется меньше энергии. Подобные рассуждения применимы для сушильных камер конденсационного типа.

Выгода от использования экономного оборудования, к примеру электродвигателей IE2 (ранее EFF1) с оптимизированной эффективностью, бесспорна. Но в данном случае анализ экономической эффективности рекомендуется делать с учетом амортизационного периода.

С этой точки зрения, холодильные установки, использующие испарители конкретного остывания, отличаются наименьшим сроком окупаемости. Может быть из-за того, что подобные холодильные агрегаты владеют значительно более высочайшей эффективностью, чем агрегаты, использующие прохладную воду. Последние же окупятся за очень куцее время.

Определенные выгоды могут принести преобразователи частоты. Данные приборы улучшают эффективность электродвигателей, работающих в режиме частичной нагрузки. Таковой режим работы характерен для приводов вентиляторов приточных агрегатов. Частота вращения электродвигателей регулируется зависимо от состояния фильтра, что позволяет регулировать расход воздуха без использования воздушных клапанов.

Определенные выгоды могут принести преобразователи частоты. Данные приборы улучшают эффективность электродвигателей, работающих в режиме частичной нагрузки. Таковой режим работы характерен для приводов вентиляторов приточных агрегатов. Частота вращения электродвигателей регулируется зависимо от состояния фильтра, что позволяет регулировать расход воздуха без использования воздушных клапанов.

Но вышеперечисленный метод не даст преимуществ, если преобразователи частоты употребляются совместно с насосами, работающими в строго определенном режиме. Внедрение преобразователей частоты полезно исключительно в системах с переменным расходом либо переменным давлением. Преобразователи частоты нужны, если давление распыления задается с панели управления либо из диспетчерской.

При помощи преобразователя частоты мощность удалось понизить на 3,8 кВт, а потребление электроэнергии — на 32%. При 1800 рабочих часов в год и цены электроэнергии 9 евроцентов за кВт х ч годичная экономия составит 615 евро. Инвестиции на установку преобразователя частоты, составляющие 3000 евро, окупятся через 5 лет.

Преобразователь частоты, применяемый только для понижения эксплуатационных расходов, позволяет получить намного больше экономических выгод. Идет речь об управлении энергопотреблением, включая эффективную утилизацию тепла, оптимизацию системы управления и оборудования предприятия.

Большая экономия, связанная с системой управления, достигается оптимизацией запасного режима работы этой системы. Так, система управления простоем насосов и вентиляторов, которая понижает по-требляемую мощность этого оборудования во время перерыва в работе, транспортировки пустых подвесов и при нанесении покрытий на отдельные большие детали (различное время нанесения покрытия), значительно уменьшает общее потребление электроэнергии. Можно пойти другим методом: улучшить характеристики процесса в согласовании с количеством выпускаемых изделий. К примеру, поддерживая лучший расход воздуха через осушители и зоны остывания, потому что расход воздуха в их находится в зависимости от температуры заготовки.

Следует сказать о том, что достоинства от использования подвесов с оптимизированной грузоподъемностью нередко недооценивают.

Компания Eisenmann делает ставку на зажимах типа А, созданных для минимизации теплопотерь в сушильных камерах. Один из методов — применение изогнутых печей: детали попадают в печь снизу и передвигаются с углом подъема 30°, проходят через печь и покидают ее на высоте, равной высоте попадания в печь. Особенная конструкция сушильной камеры позволяет нормально использовать физические особенности тепла. Это значит, что при входе детали в печь и выходе из нее пропадает намного меньше тепла по сопоставлению с печами классической конструкции, и, как следует, теплопотери очень низки.

Двух- либо трехступенчатая подача прохладного воздуха в зоны остывания позволяет значительно уменьшить общий расход прохладного воздуха, что приметно уменьшает количество потребляемой энергии.

После исчерпания всех способностей по понижению энергопотребления методом оптимизации шагов процесса, режимов работы, системы управления и оборудования можно еще более понизить энер-гопотребление, установив систему утилизации тепла. Данная система может состоять из теплообменников и термических насосов.

Двухступенчатая система утилизации тепла

Компания Eisenmann разработала и ввела персональную двухступенчатую систему утилизации тепла на базе пластинчатого и роторного теплообменников с передачей тепла от воздуха к воздуху. Данная система утилизирует тепло от всех источников.

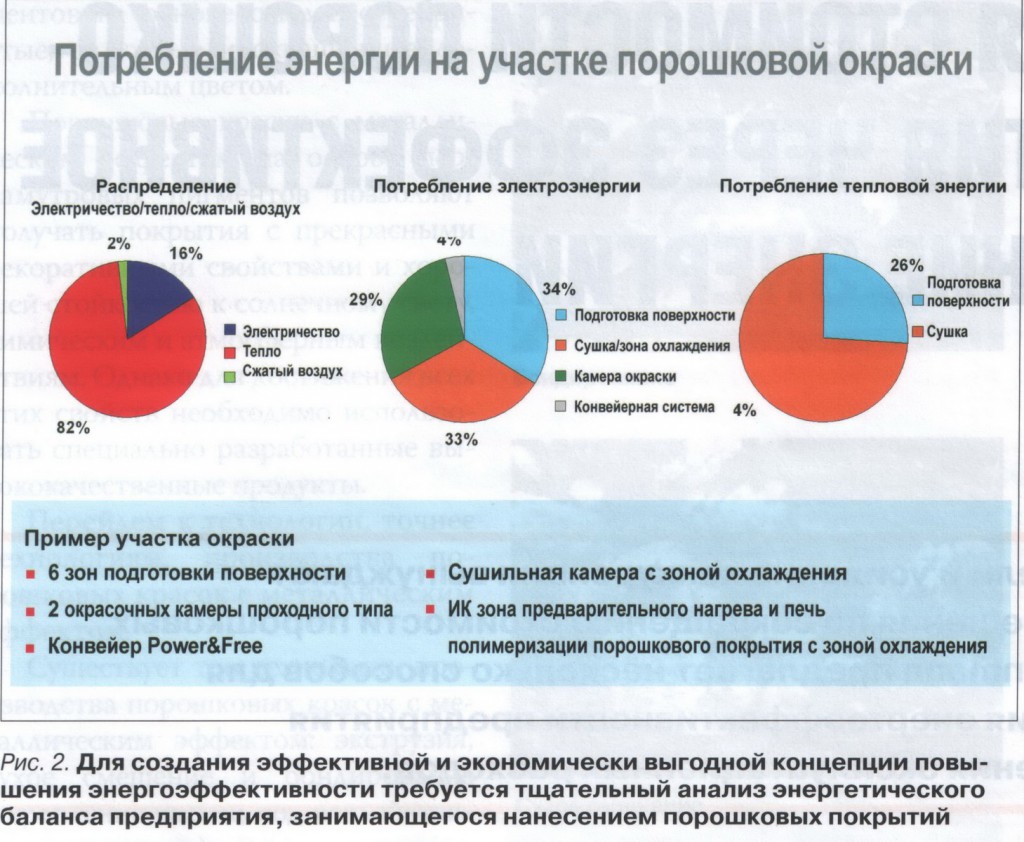

Проводился анализ энергопотребления системы для нанесения порошковых покрытий, включающей в себя 6 зон подготовительной обработки распылением, две камеры для нанесения порошкового покрытия, сборочные потоки «power and free», зону подготовительного нагрева с инфракрасным излучением, сушильную камеру с зоной остывания, также сушильную камеру конденсационного типа с зоной остывания. Анализ отдал последующие результаты:

— львиная толика расходов на энергию, 82%, приходится конкретно на термическую энергию;

— главные потребители электроэнергии (примерно по одной трети) — секция подготовительной обработки, осушители с зонами остывания и камеры для нанесения покрытия;

— на термическую энергию приходится около 75% от энергии, потребляемой камерами сушки.

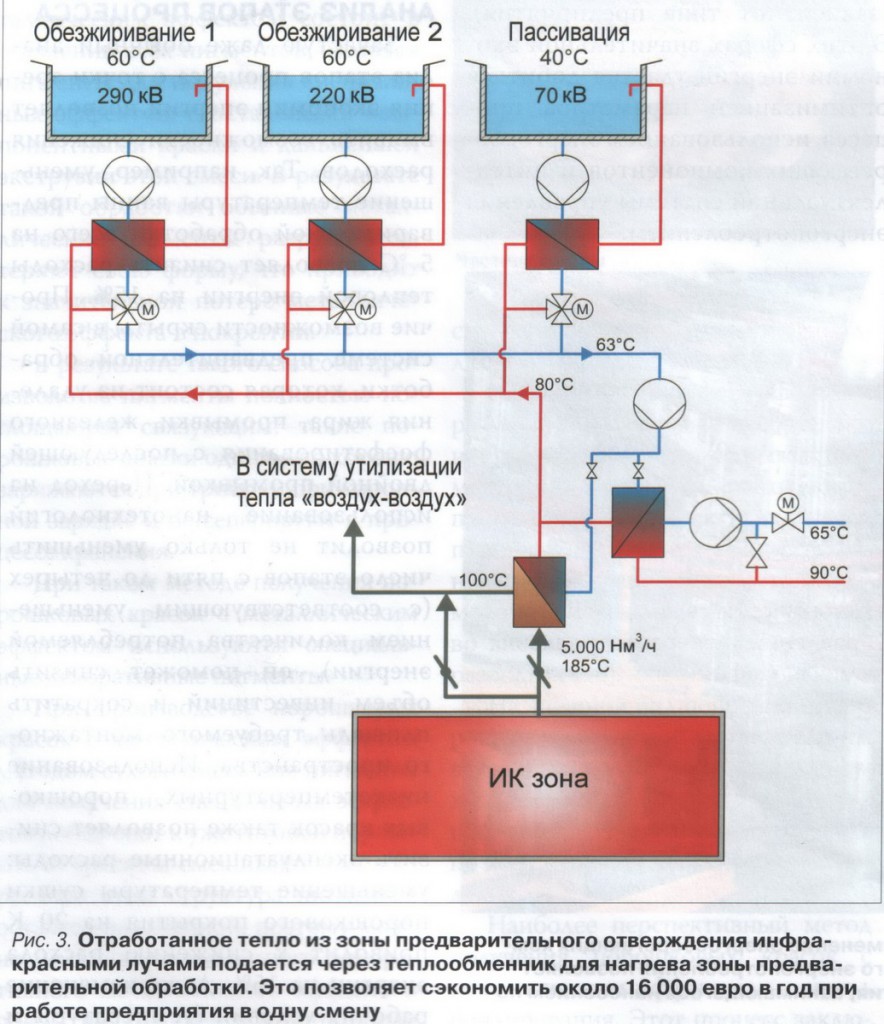

1-ая ступень: утилизация энергии от исходной зоны отверждения

Зона исходного отверждения инфракрасным излучением отличается большей термический нагрузкой — расход удаляемого воздуха с температурой 185 °С составляет 5000 м3/ч. Система утилизации тепла компании Eisenmann позволяет обогревать зону подготовительной обработки. Для этого удаляемый воздух проходит через теплообменник, охлаждаясь до 100 °С, после этого он подается в контур нагрева зоны подготовительной обработки. Если потребность в тепле в контуре нагрева зоны подготовительной обработки отсутствует, удаляемый воздух по байпасной полосы может направляться во вторую ступень системы утилизации тепла. Любые теплопотери в данной системе восполняются от сети централизованного теплоснабжения. Внедрение тепла от зоны исходного отверждения инфракрасным излучением для подогрева зоны подготовительной обработки позволяет понизить энергопотребление на 150 кВт, что соответствует экономии 16 000 евро в год при работе в одну смену. Это значит, что инвестиции в теплообменник окупятся через 1,9 года.

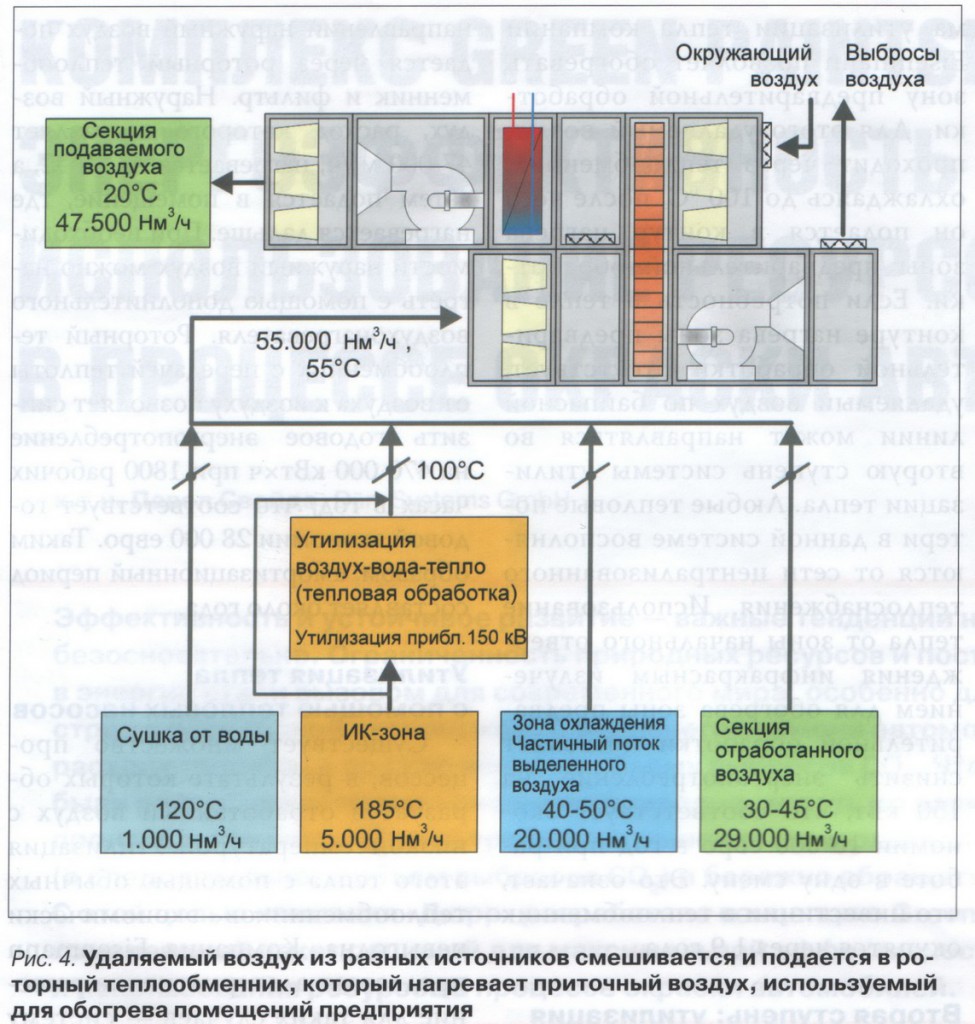

2-ая ступень: утилизация тепла роторным теплообменником с передачей тепла от воздуха к воздуху

Расход воздуха, удаляемого из зоны нагрева инфракрасными лучами, составляет 5000 м3/ч. Отдавая часть тепла зоне подготовительной обработки, воздух остывает до 100 °С, после этого он подается во вторую ступень системы утилизации тепла, где соединяется воединыжды с другими потоками удаляемого воздуха:

— воздух, удаляемый из сушильной камеры, расход 1000 м3/ч, температура 120 °С;

— часть воздуха, удаляемого из зоны остывания, расход 20 000 м3/ч, от 40 до 50 °С;

— воздух, удаляемый из подпо-толочного места, расход 29 000 м3/ч, температура от 30 до 45 °С.

Суммарный расход воздуха, нагнетаемого вентилятором в роторный теплообменник через фильтр и выкидываемого наружу, составляет 55 000 м3/ч, а его температура равна приблизительно 55 °С. В оборотном направлении внешний воздух подается через роторный теплообменник и фильтр. Внешний воздух, расход которого составляет 47 000 м3/ч, греется на 20 °С, а потом подается в помещение, где греется далее. По мере надобности внешний воздух можно подогреть при помощи дополнительного воздухонагревателя. Роторный теплообменник с передачей теплоты от воздуха к воздуху позволяет понизить годичное энергопотребление на 470 000 кВт х ч при 1800 рабочих часах в год, что соответствует годичный экономии 28 000 евро. Таким макаром, амортизационный период составляет около года.

Утилизация тепла при помощи термических насосов. Существует огромное количество процессов, в итоге которых появляется отработанный воздух с низкой температурой. Утилизация этого тепла при помощи обыденных теплообменников экономически нерентабельна. Компания Eisenmann предлагает другое решение для таких случаев — систему на базе термических насосов. Данное решение находится в стадии дополнительных исследовательских работ.

Главным параметром в этом случае является коэффициент преобразования (СОР) термического насоса, который определяет отношение количества электронной энергии, потребленной насосом, и количества термический энергии на выходе. В эталоне значение коэффициента должно находиться в спектре от 4 до 5. К примеру, СОР, равный 4,5, указывает, что термическая мощность в 450 кВт достигается при потребляемой электронной мощности 100 кВт. Очевидно, значение СОР находится в зависимости от типа применяемого хладагента.

В заключение охото повториться, что для сотворения действенной и экономически прибыльной концепции требуется кропотливый анализ энергетического баланса предприятия, независимо от типа систем, применяемых для увеличения энергетической эффективности.

4 мая, 2014

4 мая, 2014  Malyar

Malyar  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: