В статье описан новый способ неразрушающего измерения толщины еще неотвердевшего порошкового лакокрасочного покрытия, предложенный компанией Defelsko. Также приведено описание прибор разработанного на базе этого способа.

Порошковые покрытия на железных поверхностях используются уже выше 40 лет. Приобретенные заслуги расширили их применение на керами ке, пластмассе (нейлон и поликарбонат) и ДВПСП (древесно-волокнистые плиты средней плотности).

Получение порошкового покрытия — одноступенчатый процесс, при котором не требуется нанесения по последующих слоев и долгого времени отверждения, что делает его экономически действенным. Используемые частички порошка представляют собой смесь хоро шо размолотого пигмента и частиц смолы. Есть разные методы нанесения порошковых лакокрасочных материалов: распыление (электростатическое, струйное, газопламенное, плазменное), напыление в псевдоожиженном слое, насыпание, насеивание. При всем этом получаются покрытия различной толщины. Порошковое покрытие долговечно и имеет высо кую стойкость к ударам и царапанью. Оно обеспечивает однородное покрытие с фактически неограниченным выбором цвета, текстуры и отделки. В течение процесса отверждения порошок сплавляется в гладкое, цельное покрытие.

В дополнение к цены, связанной с нанесением лишнего количества порошка, нанесение очень большого слоя порошка может привести к тому, что отвержденное покрытие будет иметь нехорошую адгезию и стремиться отрываться либо откалываться от подложки.

При нанесении порошкового покрытия недостаточной толщины оно не обеспечивает соответствующую укрывистость и защиту изделия. К примеру, металлы требуют соответственной высоты покрытия для соответствующей защиты от воздействия среды, такового как коррозия (стали) либо окисление (алюминия). Не считая того, недостающая толщина порошкового покрытия может приводить к ненужному внешнему облику и цвету.

Толщина порошкового покрытия также может вли ять на сопротивление удару и откалыванию, упругость, твердость, разрушение под воздействием атмосферных воз действий, сопротивление солевому туману и метод ности сохранять глянец. Производители обеспечивают материалы для порошкового покрытия листом спецификации. Спецы по нанесению порошковых по крытий стремятся наносить каждое покрытие, удовлет воряющее этим спецификациям. Результаты измерения толщины порошкового покрытия либо толщины наносимого порошкового лакокрачочного покрытия предоставляют спецам возможность регулировать их процесс нанесения в со ответствии со спецификациями.

На реальный момент применяется два способа изме рения толщины порошкового покрытия:

1) механическое измерение неотвержденного слоя порошкового ЛКМ.

Плюсы: позволяет выяснить высоту покрытия до его отверждения и впору ее подкорректировать.

Минусы: способ является разрушающим, потому применение его ограничено. Не считая того, неосуществим 100%-ный контроль изделий;

2) измерение уже отвержденного покрытия электрическими либо ультразвуковыми толщиномерами.

Плюсы: неразрушающий способ. Возможность про ведения 100%-ного контроля без разрушения покрытия.

Минусы: проведение измерений может быть только после отверждения покрытия, потому нереально вмешаться в процесс нанесения и заранее поправить ошибки нанесения покрытия.

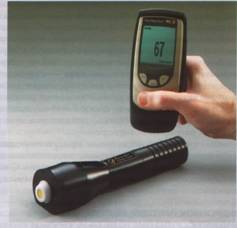

Весной 2010 г. компания Defelsko (США) предста вила новый прибор PosiTector PC Powder Checker, ко торый позволяет бесконтактно определять толщину еще неотвержденного порошкового слоя в спектре от 20 до 110 мкм.

Результатом измерения является рассчитанная толщина уже отвержденного покрытия Цена прибора от 4000 евро

Работа прибора базирована на технологии низкочастотного ультразвука, что и позволяет создавать измерения через зазор, без конкретного кон такта датчика с поверхностью изделия. Датчик испускает ультразвуковую волну, которая отражается от поверхности порошковой краски, отчасти проходит через нее и отражается от изделия. Датчик воспринимает эти отраженные сигналы и при помощи определенных алгоритмов рассчитывает расстояние меж ними, потом пересчиты вая этот итог в толщину отвержденного покрытия. Прибор способен проводить измерения покрытий на криволинейных поверхностях, геометрически сложных изделиях и передвигающихся объектах. Для более комфортного внедрения прибор разбит на две части. Базисный электрический блок для опции и калибровки прибора, также сбора, отображения и хранения результатов измерения и ультразвуковой датчик для проведения измерений с своими элементами управления и индикации.

Процесс измерения очень прост. Нужно поднести датчик на некое расстояние к нанесенному порош ковому ЛКМ. При всем этом датчик скажет о выполненном измерении и покажет приобретенное значение толщины, также передаст это значение на базисный электрический блок средством беспроводной связи. При всем этом на базисном блоке автоматом показываются минималь ное, наибольшее и среднее значения получаемых результатов. Эти данные можно сохранить в памяти прибора и в предстоящем передать на ПК. Прибор имеет промышленное выполнение, стоек к бензину, маслу, воде и пыли, что позволяет его использовать фактически в всех производственных критериях.

27 февраля, 2015

27 февраля, 2015  Malyar

Malyar  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: