Российскей индустрией освоено производство железоокисных пигментов желтоватого и красного цветов осадочно-прокалочным способом. Технологический процесс получения желтоватого железоокисного пигмента основан на окислении раствора стального купороса кислородом воздуха в присутствии металлического железа. Данный технологический процесс состоит из последующих стадий: изготовление аква смесей стального купороса, гидрокарбоната натрия либо щелочи (аммиака, гидроксида натрия либо гидрок-сида кальция); получение эмбрионов; синтез пигмента; фильтрование суспензии и промывание осадка; сушка и измельчение пигмента. Основой технологии является обработка обрези железа аква веществом серной кислоты в реакторах, разбитых решеткой на две зоны: над решеткой в цилиндрической части помещается железо, под решеткой в нижней части (конической) находится устройство для подачи глухого и острого пара, также воздушный барботер. Для синтеза пигмента используют реакторы объемом от 25 до 150 м3, сделанные из стали с футеровкой кислотоупорными материалами.

В качестве сырья для получения пигментов можно использовать железные отходы, содержащие сталь марки Ст. 3. Растворение железа создают водным веществом серной кислоты, при всем этом в реакторе поддерживается концентрация стального купороса около 120 г/л. После загрузки в реактор сталесодержщих отходов и разбавленной серной кислоты на первой стадии происходит растворение металла с образованием аква раствора стального купороса согласно следующей реакции (1):

Fe + H2S04==FeS04 + Н2

На 2-ой стадии готовят эмбрионы методом окисления взвеси свежеприготовленного гидрата оксида железа (II) в аква растворе стального купороса кислородом воздуха (либо аква раствором бертолетовой соли). Окисление проводят в отдельном реакторе противокоррозионного исполнения, оборудованном мешалкой и барботером. Для осаждения гидрата оксида железа (II) обычно применяют аммиак, гидроксид кальция либо гидроксид натрия в виде аква смесей. Процесс ведут при комнатной температуре либо слабеньком нагревании (30-40 °С) при уровне рН = 4, согласно реакциям (2), (3).

2FeS04 + Н20 + 1/202 ==2Fe(OH)S04 (2)

Fe(OH)S04 + 2NH3 + 2Н20==FeO(OH) + (NH4)2S04 +H20 (3)

Коллоидные частички эмбриона, либо так называемые затравочные кристаллы, представляют собой монокристаллы FeO(OH), имеющие размеры 40-150 ангстрем зависимо от критерий синтеза. Затравочные кристаллы употребляются в качестве эмбриона при выращивании более больших кристаллов и для ускорения осадкообразования в смесях.

При получении эмбрионов кислотность раствора некординально увеличивается вследствие реакции гидролиза соли железа (II) в растворе (4):

Fe(OH)S04 + 2Н20 ==Fe(OH)3 + H2S04(4)

Приготовленные в реакторе эмбрионы сливают в емкость, из которой их с помощью насоса подают в реактор для синтеза пигмента в количестве 10-15% от массы пигмента.

На третьей стадии проводят синтез пигмента при температуре 60-70 °С методом окисления кислородом воздуха аква раствора стального купороса (концентрация 120 г/л), приобретенного ранее в реакторе.

Табл. 1. Высококачественные характеристики пигментов, приобретенных из сернокислых отработанных травильных смесей

| Показатель | Желтоватые пигменты, ГОСТ 18172-72 | Красноватый пигмент, ТУ 6-10-602-87 | |||

| Ж-1 | Ж-2 | Ж-З | ОПК-1 | ОК | |

| Содержание соединений железа (Fe203), %, более | 86,0 | 85,0 | 84,0 | 93,0 | 96 |

| Маслоемкость, г/100 г пигмента | 35-50 | 36-60 | 35-70 | 45 | — |

| Укрывистость, г/м2, менее | 15 | 20 | 20 | — | 6 |

| Остаток на сите с сетью № 016К, после сухого просева, %, менее | 0,05 | 0,05 | — | — | — |

| Остаток на сите с сетью № 0056К, после влажного просева, %, менее | 0,1 | 0,3 | 0,2 | 0,012 | |

| Содержание соединений серы

(в пересчете на SOs), %, не более |

— | — | — | 0,5 | — |

В процессе синтеза рН обскурантистской консистенции доводят с 5,2 до 2,9-3,0, регулируя рН количеством воздуха, подаваемого для окисления соединений железа.

При недостающем содержании в растворе соединений железа появляется до 1,5-2,5% основной соли железа, что понижает качество пигмента. В то же время в случае присутствия в растворе щелочных металлов выделяются устойчивые двойные соли железа, что усугубляет цвет получаемого пигмента. В связи с этим в процессе синтеза нужно строго поддерживать концентрацию железа в растворе (для светлых тонов пигмента — 120 г/л, для черных — 200 г/л), не допуская образования двойных солей железа.

В реакторе при синтезе пигмента протекают следующие реакции (5), (6):

Fe + Н2O + [2FeS04 + O2] == Fe(OH)2 + 2FeS04 (5)

Fe(OH)2 + О== FeO(OH) + Н20 (6)

где FeO(OH) — железоокисный пигмент желтоватого цвета.

Длительность окисления варьируется от 2 до 15 суток зависимо от площади поверхности металла, объема реактора и критерий синтеза.

На четвертом шаге процесса, после окончания синтеза пигмента, для отделения пигмента от маточного раствора суспензию подвергают фильтрации на барабанном вакуум-фильтре. Осадок FeO(OH) промывают на фильтре химически чистой водой до исчезновения в промывной воде водорастворимых солей (обычно 3-4 стадии репульпации). Производительность фильтра подбирается зависимо от объема реактора — от 30 до 35 кг^ч/м2 в пересчете на сухой пигмент (при концентрации поступающей суспензии 130-140 г/л).

На последней, пятой, стадии процесса промытый осадок обычно сушат в турбинно-полочной сушилке непрерывного деяния при получении желтоватых пигментов — FeO(OH) и методом прокаливания в барабан ной вращающейся печи при получении бардовых пигментов — Fe203.

При синтезе красноватого пигмента протекает реакция (7):

2FeO(OH) + 1/202== Fe203 + Н2O (7)

| Показатель | Железоокисный пигмент: бывалые партии и действующие ТУ | Магний сернокислый (опытнейший и по ТУ) | |||

| опытнейшая партия | ТУ | 1 сорт | 2 сорт | ТУ6-18-153-82 | |

| Fe203, %, более | 94 | 94 | — | 1,0 | — |

| MgS04x7H20, %, более | отс. | отс. | 96 | 91 | 90 |

| Укрывистость, г/м2 | не более 7 | не более 7 | — | — | — |

| Дисперсность, мкм | не более 25 | не более 25 | — | — | — |

| Нерастворимый в воде остаток, % | 99,5 | 99,5 | 1,0 | 1,5 | не более 3 |

| Содержание гигроскопической воды, % | — | — | — | — | не более 2,5 |

| рН аква вытяжки | 6-8 | 6-8 | 6-8 | 6-8 | |

Качество приобретенного пигмента, в особенности цвет, дисперсность и микроскопичность, зависят от температуры сушки и прокаливания паст. Для получения желтого пигмента температура сушки составляет 120 °С, для получения красноватого пигмента — 750-800 °С на входе и 250-300 °С на выходе. Топочные газы, выходящие из сушилки и прокалочной печи, содержат до 5% пигмента, которые улавливают с помощью электрофильтров.

Качество приобретенного пигмента, в особенности цвет, дисперсность и микроскопичность, зависят от температуры сушки и прокаливания паст. Для получения желтого пигмента температура сушки составляет 120 °С, для получения красноватого пигмента — 750-800 °С на входе и 250-300 °С на выходе. Топочные газы, выходящие из сушилки и прокалочной печи, содержат до 5% пигмента, которые улавливают с помощью электрофильтров.

Нами были определены по типовым методикам качественные характеристики высушенного желтоватого пигмента, размельченного в дезинтеграторе, работающем в замкнутом цикле с сепаратором, и красноватого пигмента, размельченного в кольцевой ролико-маятниковой мельнице.

ПОЛУЧЕНИЕ ВЯЖУЩЕГО ИЗ ОТРАБОТАННЫХ ТРАВИЛЬНЫХ Смесей

В производственных критериях, при классическом методе обработки аква смесей сульфата железа веществом аммиака в воде образуются сточные воды (которые могут дать до 30 м3/т пигмента), содержащие оксиды железа (3-5 г/л) и соли аммония (6-8 г/л). Утилизация таких сточных вод просит огромных издержек. Повторное внедрение данных стоков нереально из-за скопления в производственном растворе солей аммония.

Исследования проявили, что можно утилизировать производственные сточные воды с получением желе-зоокисных пигментов методом окисления аква раствора стального купороса кислородом воздуха при постепенном добавлении аква раствора аммиака при рН = 3,5-4,0 . Расход раствора аммиака близок к расчетному, расход воздуха — 6 м3/кг пигмента. Процесс синтеза таких пигментов можно проводить на том же оборудовании при температуре 75-80 °С и внедрении повышенного количества эмбрионов (концентрация эмбрионов 15-18 г/л, скорость введения 2,5 г (лхч), введение осуществляют безпрерывно в течение 48 ч). Получаемый при всем этом маточный раствор, содержащий 200 г/л (NH4)2SO4 и 10-15 г/л FeSO4, упаривают, а осадок используют в качестве удобрения.

Но применение не только лишь относительно незапятнанного металла, да и дефицитного аммиака делает эту технологию наименее экономной по сопоставлению с окислением смесей кислородом воздуха. Подмена аммиака на щелочь, возможность внедрения которой доказана проведенными исследовательскими работами синтеза затравочных кристаллов, некординально увеличивает эффективность процесса.

В связи с этим многообещающей будет предложенная ниже более обычная и экономная разработка, в какой для синтеза пигментов используются железосодержащие отходы металлургических производств, не находящие пока широкого внедрения. Такими отходами (сырьем для синтеза пигмента) могут быть переработанные сернокислые смеси для травления металла, содержащие 180-200 г/л сернокислого железа и 40-50 г/л серной кислоты.

На большинстве металлургических компаний сернокислые переработанные травильные смеси (СОТР) нейтрализуют до рН = 8,5-9,0 гидроксидом кальция, известняком либо известковым молоком в реакторах, сделанных из нержавеющей стали, которые оборудованы быстроходными мешалками. Получаемые в процессе нейтрализации СОТР суспензии подвергают фильтрации на вакуум-фильтрах различной конструкции. Нейтральный фильтрат посылают на локальные очистные сооружения либо сбрасывают в сточную канаву. Оставшийся осадок с влажностью 50-60%, содержащий гипс, окись и гидроокись железа, транспортируют в шламохранилища.

Широкого промышленного внедрения осадки нейтрализации СОТР (шламы) не находят, потому их накапливают в шламохранилищах, загрязняя земли, грунтовые воды и водные объекты.

И в то же время из СОТР при нейтрализации их другими реагентами можно получать материалы для изготовления разных строй изделий, в том числе и огнеупорных. Возможность этого подтверждается патентом ЧССР № 115819, в каком описано, что при нейтрализации СОТР отходами магнезитовой пыли получаются соединения сульфата магния (база для получения огнеупорные изделий). Понятно также использование сульфата магния (горьковатой соли, содержащей 90% основного вещества) для производства магнезиальных блоков, используемых для кладки фундаментов конверторных печей.

Беря во внимание широкую потребность в таком продукте и наличие на Южном Урале огромного количества отходов каустического магнезита, в 1994 г. на Златоустовском металлургическом заводе были проведены промышленные тесты. В процессе испытаний заместо известкового молока для нейтрализации СОТР использовали порошок каустического магнезита. Была наработана опытная партия магнезиального продукта, содержащего 91% MgSO4*7H20 и 6-8% Fe2Os. Как показала проверка на Череповецком металлургическом комбинате, огнеупорные изделия на базе опытнейшего магнезиального продукта по качеству существенно превосходили изделия, получаемые с внедрением горьковатой соли, завозимой из Казахстана.

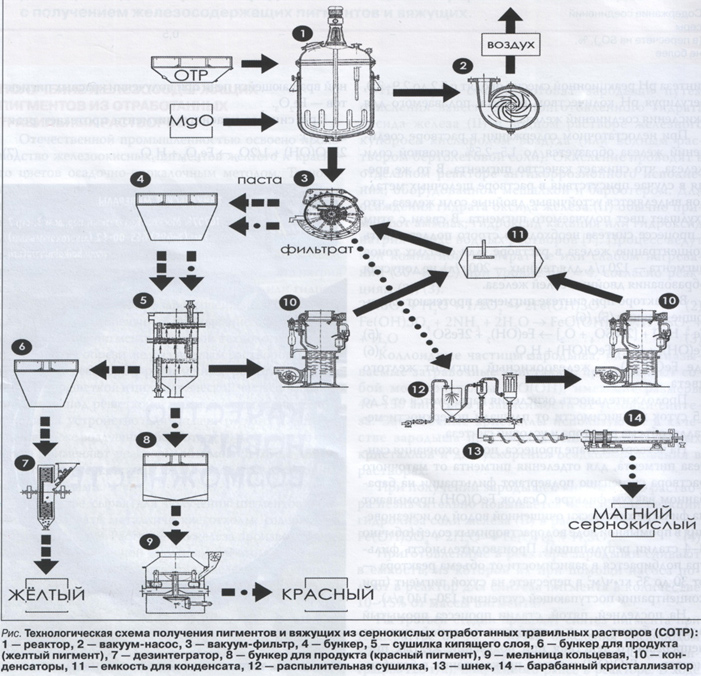

Сразу с промышленными испытаниями по нейтрализации СОТР каустическим магнезитом были проведены исследования и отработана технология производства желтоватых и бардовых железоокисных пигментов из СОТР. Технологический процесс получения пигментов состоит из последующих стадий (рис.): синтез суспензии пигмента, фильтрация суспензии, сушка (прокаливание) пасты, измельчение пигмента и переработка отфильтрованных магнезиальных растворов. Для организации производства железоокисного пигмента рекомендуется проведение реконструкции действующих станций нейтрализации СОТР (либо так именуемых купоросных установок) с использованием имеющегося оборудования, кроме установки изготовления раствора известкового молока.

Синтез эмбрионов можно проводить в одном из реакторов по приведенной выше технологии. После окончания реакции (прекращения выделения газа из реактора) смесь продувают воздухом до конфигурации цвета с белоснежного на желтоватый. В реакторе протекают реакции (8), (9):

FeSO4 + MgO + Н2O ==Fe(OH)2 + MgSO4 (8)

4Fe(OH)2 + 02 ==4FeO(OH) + 2H2O (9)

Приобретенные эмбрионы скапливаются в емкости (рис., п. 8), дальше при синтезе пигмента их подают в реактор (рис., п. 4) в количестве 10-15% по отношению к массе пигмента.

В реактор (рис., п. 1), снабженный вакуум-насосом (рис., п. 2), закачивают СОТР в количестве 6 м3 через мерник и проводят нейтрализацию суспензии подачей порошка каустического магнезита, который подается из другого мерника. При всем этом температуру суспензии поддерживают на уровне 60-70 °С благодаря постепенному добавлению магнезита и воздуха (до конфигурации рН суспензии с 2,0 до 4,0-4,5). В реакторе протекают такие же реакции, как и при получении зародышевой суспензии и реакция нейтрализации серной кислоты (10):

H2SO4 + MgO == MgS04 + Н2О (10)

После окончания реакции жаркую суспензию фильтруют на вакуум-фильтре (рис., п. 3). Фильтрат подают в распылительную сушилку (рис., п. 12). Осадок на фильтре промывают химически чистой водой либо конденсатом до отсутствия в фильтрате водорастворимых солей.

На освобождаемом месте установки изготовления известкового молока для получения пигмента монтируют дополнительное оборудование. Для сушки промытой от водорастворимых солей пасты устанавливают сушилку кипящего слоя (рис., п. 5), а для измельчения пигмента — кольцевую ролико-маятниковую мельницу (рис., п. 9).

Собранный на фильтрах осадок подвергают сушке либо прокаливанию зависимо от требуемого цвета получаемого пигмента — желтоватого (FeO(OH)) либо красного (Fe203). При получении желтоватого пигмента температура газов в сушилке поддерживается на уровне 120 °С, а при синтезе красноватого пигмента — 600-700 °С. При термической обработке осадка из сушилки выделяются мокроватые газы, содержащие мелкозернистую пигментную пыль. Воду отделяют в прямоточном конденсаторе (рис., п. 10), собирают в емкости для конденсата (рис., п. 11) и употребляют при промывке пасты осадка от водорастворимых солей. Мелкозернистую пигментную пыль отделяют в цилиндрическом гидроциклоне и направляют в приемный бункер (рис, п. 6) дезинтегратора (рис., п. 7) при получении желтоватого пигмента (FeO(OOH)) либо в приемный бункер (рис., п. 8) кольцевой ролико-маятниковой мельницы (рис., п. 9) при получении красноватого пигмента (Fe2Os). После измельчения пигменты собирают в бункеры для готового продукта и расфасовывают в резино-кордовые контейнеры.

Утилизацию образующихся при фильтрации суспензий фильтратов и промывных вод создают в распылительной сушилке (рис., п. 12) при температуре 170-190 °С до остаточной влажности 50%. Остывание суспензии и кристаллизацию солей горьковатой соли проводят в кристаллизаторе распылительной сушилки, а готовую соль собирают в бункере после барабанного кристаллизатора (рис., п. 14). В кристаллизаторе протекает реакция (11):

MgSO4 + 7Н2O == MgSO4*7H2O (11)

ВЫВОДЫ

1. Предложенная разработка синтеза железоокисных пигментов имеет значимые достоинства по сравнению с классическими способами, потому что при ее применении не только лишь исключаются дорогостоящие виды сырья, да и получаются качественные пигменты и вяжущее для производства строй и огнеупорных изделий.

2. Разработка синтеза пигмента фактически безотходна.

3. Окупаемость процесса, в особенности при использовании оборудования имеющихся станций нейтрализации СОТР, составляет наименее года.

14 декабря, 2014

14 декабря, 2014  Malyar

Malyar  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: