Покрытия неэлектропроводные на немагнитных главных металлах. Измерение высоты покрытия. Способ вихревых токов.

ISO (Интернациональная Организация по Стандартизации) – это всемирно популярная федерация, состоящая из Государственных Организаций по Стандартизации. Подготовка Интернациональных Эталонов обычно проводится техническими комитетами ISO. Любая заинтересованная Государственная Организация имеет право быть представленной в интересующем ее комитете. Муниципальные и негосударственные международные организации, при сотрудничестве с ISO, так же учавствуют в работе по созданию Интернациональных Эталонов.Проект Интернациональных Эталонов, принятый техническими комитетами, передается для одобрения членам организации до их принятия Советом Интернациональной Организации по Стандартизации. Интернациональный Эталон ISO 2360 был подготовлен техническим комитетом ISO/TC 107 – Железные и другие неорганические покрытия, и был передан членам организации в ноябре 1980г.Эталон одобрен членами организации последующих государств:

Австралия, Канада, Чили, Чехословакия, Египет, Франция, Германия, Индия, Иран, Израиль, Северная Ирландия, Польша, Португалия, Румыния, Ю.А.Р., Швеция, Швейцария, Турция, Англия, С.С.С.Р.Все члены высказали свое одобрение документу.

1. Общий обзор и область внедрения

Этот Интернациональный эталон обрисовывает способ использования устройства вихревых токов для неразрушающего измерения толщины неэлектропроводных покрытий, нанесенных на главные немагнитные металлы. Способ применим для измерения толщины большинства оксидных покрытий, приобретенных анодированием, но он не применим ко всем перевоплощенным покрытиям, некие из которых очень тонки для измерения данным способом (см. раздел 7).

Хотя, на теоретическом уровне, способ может быть применен для измерения толщины покрытий на главных магнитных металлах, не рекомендуется его применение для этих целей. В этих случаях должен употребляться магнитный способ, описанный в ISO 2178.

2. Ссылки

ISO 2178, Немагнитные покрытия на магнитных основах – Измерение толщины поверхности – Магнитный способ.

3. Главные положения

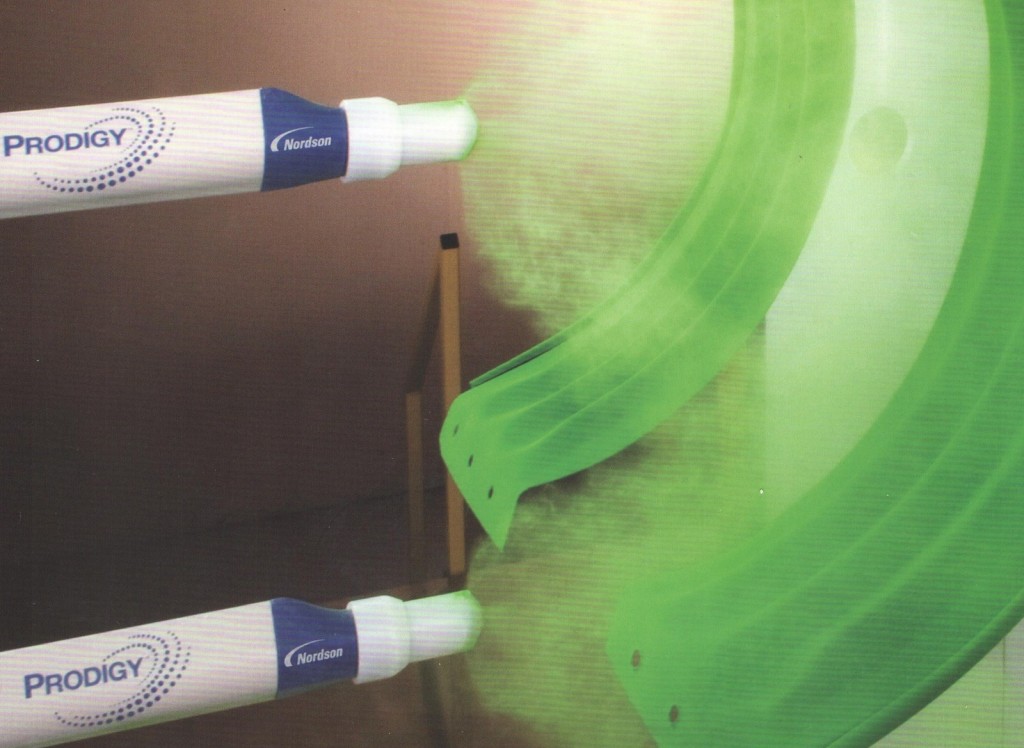

Устройство вихревых токов основано на принципе использования электрического поля, генерированного щупом устройства и которое, вызывает появление вихревых токов в проводнике, подсоединенном к щупу; амплитуда и фаза этих токов являются функцией толщины не электропроводного покрытия, находящегося меж проводником и щупом.

4. Причины, действующие на точность измерения

Последующие причины могут повлиять на точность измерения высоты покрытия.

4.1. Высота покрытия

Неопределенность измерений характерна этому способу. Для тонких покрытий неопределенность (в абсолютных величинах) является неизменной величиной, независимой от высоты покрытия, и для единичных измерений составляет, по последней мере, 0,5 мкм. Для покрытий, толщина которых превосходит 25 мкм, эта неопределенность составляет приблизительно постоянную долю от высоты покрытия.Для покрытий, толщина которых составляет 5 мкм. либо меньше, лучше создавать несколько измерений.Для покрытий, толщина которых меньше 3 мкм, возможно окажется неосуществимым получить требуемую точность измерений, описанную в разделе 7.

4.2. Электронные характеристики главных металлов

На измерения, использующие устройство вихревых токов, может оказывать влияние электропроводность главных металлов, которая является функцией состава и обработки металла. Воздействие электропроводности металла на измерения существенно меняется зависимо от типа устройства.

4.3. Толщина основного металла

Для каждого устройства существует критичная толщина основного металла, выше которой на измерения уже не будет оказывать влияние предстоящее повышение толщины. Потому что эта толщина зависит и от измеряемой частоты и от электропроводности основного металла, ее значение должно быть определено экспериментально, если это не обсуждено производителем установки. В общем, для данного значения измеряемой частоты, справедливо, что чем выше электропроводность основного металла, тем меньше значение критичной толщины металла. Для данного основного металла, чем выше измеряемая частота, тем ниже значение критичной толщины основного металла.

4.4. Граничный эффект

Устройство вихревых токов очень чувствительно к резкой перемене рельефа поверхности исследуемого эталона. Как следует, измерения, проводимые очень близко от края поверхности либо снутри угла, не будут владеть достаточной точностью, если только устройство не откалибровано специально для проведения таких измерений.

4.5. Кривая поверхность

На измерения влияет кривизна поверхности измеряемого эталона. Воздействие кривизны в значимой степени находится в зависимости от типа инструмента, но оно всегда растет с уменьшением радиуса кривизны. Измерения, выполненные на кривых поверхностях, как следует, не будут достоверными, если только измерительный инструмент не откалиброван специально для таких измерений.

4.6. Грубая структура поверхности

На измерения оказывает влияние топография поверхности основного металла и покрытия. Грубая поверхность может вызвать возникновение как периодических, так и случайных ошибок. Случайных ошибок реально избежать методом роста количества измерений, проводя каждое измерение в другом месте. Для грубой поверхности основного металла нужно так же проверить нулевое значение измерительного инструмента в различных местах эталона без покрытия. При отсутствии такового эталона нужно с исследуемого эталона снять покрытие при помощи специального раствора, чтоб не нанести повреждения поверхности.

4.7. Посторонние частички

Щупы устройства вихревых токов обязаны иметь плотный физический контакт с исследуемой поверхностью, потому что устройство очень чувствительно к сторонним частичкам, ухудшающим контакт меж щупом и прототипом. Перед установкой щуп нужно проверить на чистоту.

4.8. Давление щупа

Давление, с которым щуп повлияет на поверхность эталона, может оказывать влияние на результаты измерений, а, как следует, оно должно оставаться неизменным. Это достигается с помощью подходящего зажима.

4.9. Размещение щупа

Наклон щупа инструмента вызывает конфигурации в показаниях; как следует, щуп должен быть всегда перпендикулярен поверхности в точке измерения. Этого можно добиться, используя подходящий зажим.

4.10. Деформация исследуемого эталона

Исследуемый эталон с мягеньким покрытием либо узкий исследуемый эталон может быть деформирован щупом. Проведение измерений на таких образчиках может быть нереально либо неосуществимо без использования особых щупов и фиксаторов.

4.11. Температура

Так как изменение температуры оказывает влияние на свойства щупа, измерения должны проводиться при тех же температурных критериях, что и при калибровке.

5. Калибровка инструмента

5.1. Общие положения

Перед внедрением каждый инструмент должен быть откалиброван в согласовании с аннотацией производителя оборудования, используя подходящий калибровочный эталон, уделяя соответственное внимание на причины, перечисленные в разделе 4 и процедуре, описанной в разделе 6.

5.2. Калибровочные эталоны

Калибровочные эталоны определенной толщины доступны либо в виде пленки, либо в виде покрытий.

5.2.1. Калибровочная пленка

5.2.1.1.Калибровочная пленка, применяемая для калибровки вихревых токов, в главном сделана из подходящих пластических материалов.Эти пленки более предпочтительны для калибровки изогнутых поверхностей и поболее доступны, чем эталон покрытия.

5.2.1.2. Для предотвращения ошибок при калибровке нужно убедиться, что меж калибровочной пленкой и основой установлен плотный контакт. По способности необходимо избегать упругих калибровочных пленок.Так как калибровочная пленка сделана из пластика, она подвержена деформациям, а, как следует, ее нужно почаще поменять

5.2.2. Калибровочные покрытия

Калибровочные покрытия состоят из неэлектропроводных покрытий, определенной толщины, нанесенных на постоянную базу.

5.3. Проверка

5.3.1. Электронные характеристики главных калибровочных металлов должны быть похожими со качествами исследуемых металлов. Для доказательства пригодности рекомендуется сопоставить показания, приобретенные при исследовании тестируемого эталона и калибровочного металла без покрытия.

5.3.2. Если толщина основного металла превосходит критичное значение, как описано в 4.3., то на измерения толщины не оказывает влияние толщина основного металла. Если толщина не превосходит критичную, толщина основного металла для исследования и для калибровки должна быть, по способности, схожей. Если это нереально, обеспечьте калибровочный эталон дополнительным слоем металла соответственной толщины со похожими электронными качествами, для обеспечения независимости показаний от толщины основного металла. Это невыполнимо, если основной металл имеет покрытие с обеих сторон либо меж главным металлом и дополнительным слоем имеется зазор.

5.3.3. Если кривизна поверхности такая, что нереально выполнить калибровку, нужно использовать калибровочный эталон с кривизной, или калибровочную пленку, наложенную на базу той же кривизны.

6. Процедура

6.1. Общие положения

Применяйте инструмент устройства в согласовании с инструкциями производителя, уделяя соответственное внимание факторам, перечисленным в разделе 4.Для обеспечения точности измерений инспектируйте калибровку инструмента всякий раз, как используете его и с постоянными интервалами (по последней мере, раз в час) в течение измерений.

6.2. Толщина основного металла

Проверьте, превосходит либо нет толщина основного металла критичную. Если нет, то используйте способ дополнительного слоя металла, описанный в 5.3.2 либо удостоверьтесь, что калибровка проведена на калибровочном эталоне той же толщины и тех же электронных параметров, что и исследуемый эталон.

6.3. Граничный эффект

Не проводите измерения рядом с краем эталона, отверстиями либо снутри углов и т.п., если только калибровка не предугадывала такие случаи. 1)

6.4. Кривизна

Не производите измерения на искривленных поверхностях исследуемого эталона, если только калибровка не предугадывала такие случаи.

6.5. Число измерений

Вследствие естественной неустойчивости инструмента к сторонним воздействиям, нужно создавать несколько измерений в каждом положении. Локальные варианты высоты покрытия, так же как и грубая поверхность, так же могут влиять на измерения, что просит роста количества проводимых измерений.

6.6. Чистота поверхности

Перед проведением измерений удалите с поверхности всякую грязь, жир и следы коррозии, стараясь не разрушить при всем этом саму поверхность.

7.Требования точности

Инструмент, его калибровка и его применение должны обеспечивать измерение высоты покрытия с точностью около 10%. Если измеряемая высота покрытия наименее 5 мкм, то желательно сделать несколько измерений. Возможно окажется неосуществимым получить точность при толщинах наименее 3мкм.

Обычная проверка граничного эффекта может быть изготовлена с внедрением незапятнанного непокрытого эталона основного металла.Для этого установите щуп на образец вдалеке от края и установите устройство на нуль. Медлительно сдвигайте щуп по направлению к краю эталона и зафиксируйте в какой момент устройство начнет давать показания. Замеряете расстояние меж щупом и краем. Устройство можно использовать для измерений без корректировки, если щуп находится от края эталона далее, чем измеренное расстояние. При приближении к краю эталона на наименьшее расстояние требуется особая корректировка. По мере надобности обратитесь к инструкциям производителя.

25 июля, 2014

25 июля, 2014  Pokraskin

Pokraskin  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: