На ранешних шагах развития электролитического окрашивания электролитами на базе солей олова, казалось, третировали, хотя в более поздние годы они стали употребляться еще обширнее, чем хоть какой другой тип электролитов. За пределами Стране восходящего солнца 1-ая суровая попытка сделать состав электролита на базе олова была изготовлена Gedde и обычный состав содержал 20 г/л сульфата олова, 10 мл/л концентрированной серной кислоты и 10 мл/л фенолсульфокислоты. Напряжения окрашивания в таковой ванне были очень низкими, 5-8 вольт в течение 5-15 минут применялись для получения бронзовых и темных покрытий. Желательный рН ванны был около 1.5, что существенно ниже показателя, используемого для электролитов на базе никеля либо кобальта. Еще одним признаком этого типа электролитов было внедрение ароматичных карбоновых кислот, таких как фенолсульфокислота либо сульфофталевая кислота, для стабилизации раствора олова. Это род трудности, который не встречается с ранее описанными электролитами, так как они в главном устойчивы к окислению, но сульфата олова просто окисляется до сернокислого олова, которое выпадает в осадок и не участвует дальше в процессе окрашивания. Потому что такое случается и когда ванна простаивает и когда работает, это составляет предмет главной заботы при функционировании оловянных электролитов, и было высказано предположение, что через окисление пропадает вдвое больше олова, чем вследствие уноса и осаждения в пленку. Предлагалось много стабилизирующих агентов кроме обозначенных выше. К ним относятся крезол-сульфокислота, алифатические органические тио-соединения, такие как меркаптоянтарная кислота, алифатические сульфокислоты, либо пирогаллол, резорцин и подобные вещества.

В более поздний период Sandoz объявил о преимуществах дифениламинов и исследование в Греции обхватывает окрашивание пост. током в электролитах на базе олова, содержащих определенные производные дифенилметана. Они выступают в форме катионных красителей. В малых концентрациях они добавляются в электролиты на сульфате олова, где при приложении пост. тока эти катионные красители движутся под воздействием электронного поля к катоду, попадают в анодную пленку и передвигаются в основание пор. Там они восстанавливаются и соосаждаются с оловом и эффект от их в том, что они увеличивают скорость окрашивания и тем понижают склонность к растрескиванию (отслаиванию), в особенности при получении бледноватого зеленовато-голубого («нильский голубой») цвета. Об их окрашивающем воздействии ничего не говорится, но, по всей видимости, они находятся в очень малых концентрациях, чтоб давать видимый цвет. В очередной работе Henkel сообщается о плюсах замещенных бисфенолов, дифениловых эфиров, содержащих два оксигенатора, присоединенных к бензольному ядру, также нафтолах как стабилизаторах. Другой подход, используемый Митсубиши в Стране восходящего солнца, заключался в использовании соли железа в качестве стабилизатора в количествах в более чем в 0.1 раз превосходящих количество наличествующей оловянной соли. Мысль заключается в том, что окисление, происходящее на электроде, будет в большей степени стального, а не оловянного нрава. Понятно, что эти добавки значительно важны для удачной работы ванны, но они только понижают, но не избавляют делему окисления. Двигаясь в другом направлении, Moshohiritou et al. использовал гетероциклические органические соединения, такие как никотиновая кислота и пиперидин-4-карбоновая кислота, для увеличения кроющей возможности электролитов на базе олова. Henkel сказал об исследовании огромного числа стабилизирующих агентов в купе с добавками для улучшения кроющей возможности. Они пришли к заключению, что для заслуги лучшего результата нужны две отдельные добавки, но так как, как и почти всегда, фирменные добавки могут только продаваться, они не открывают, какие оказались наилучшими.

В отличие от кобальтовых электролитов, относительно электролитов на базе олова имеется довольно много инфы. Gohausen, а именно, опубликовал полезные подробности. Он отмечает, что обычные окрашивающие электролиты имеют рН около 1 и содержат 8-10 г/л сульфата олова и 16-22 г/л серной кислоты. Они включают фирменные органические стабилизирующие агенты, нередко производные оксибензола. Электролиты используются при 20-24 оС, так что не требуют нагревательного либо охлаждающего оборудования.

Окрашивание проводиться либо в течение фиксированного времени при различных напряжениях, либо при неизменном напряжении с разной длительностью по времени, при этом последний вариант преобладает. Сначала цикла окрашивания напряжение плавненько растет, в границах минутки, до величины 10 и 18 вольт в согласовании с критериями. Время окрашивания варьируется от 10 секунд для светлой бронзы до 15 минут для темного цвета. Сначала цикла окрашивания встречаются плотности тока до 1 А/дм2, но в течение минутки они опускаются до устойчивого значения около 0.2-0.4 А/дм2.

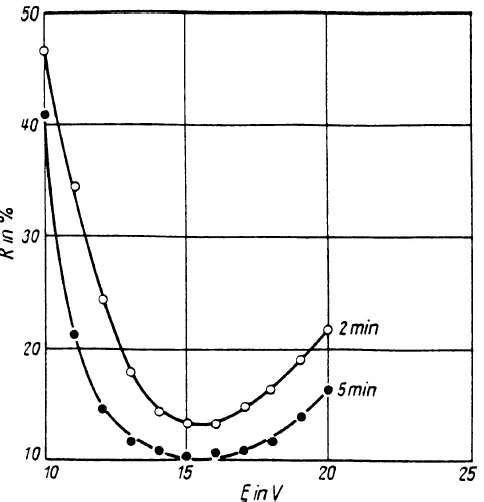

Воздействие напряжения Е на скорость окрашивания (определяется как степень отражения R в %); электролит: 10 г/л Sn2+, 20 г/л H2SO4

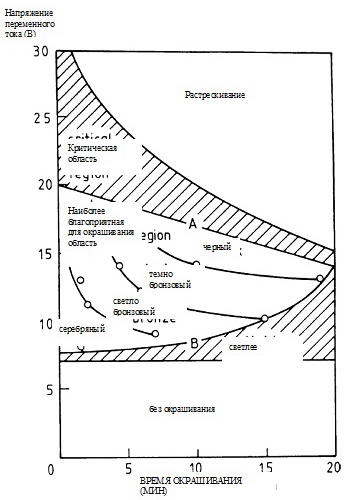

Напряжение окрашивания имеет принципиальное значение при применении электролитов на базе олова, скорость окрашивания только возрастает с увеличением напряжения до уровня около 15-16 В. Выше этого порога цвет опять светлеет, как показано на рисунке, и это значит, что при выработке черных цветов время окрашивания должно быть как может быть маленьким. То же воздействие в другой форме показано в работе Sautter and Meierа, которые проявили критичную связь меж временем окрашивания и напряжением применительно к оловянным электролитам , набросок. Вероятный спектр 8-20 вольт подходящ для недлинного времени окрашивания, но только около 10-16 вольт при времени 15 минут. Как можно созидать из рисунка, 10 г/л считается подходящей концентрацией для крезолсульфокислоты в качестве стабилизирующего агента, и такая же концентрация предлагается Bhattcharyaом для фенолсульфокислоты.

Воздействие напряжения и времени окрашивания в процессах электролитичесокго окрашивания анодированного алюминия (электролит 10 г/л SnSO4. 20 г/л H2SO4.10 г/л крезолсульфокислота)

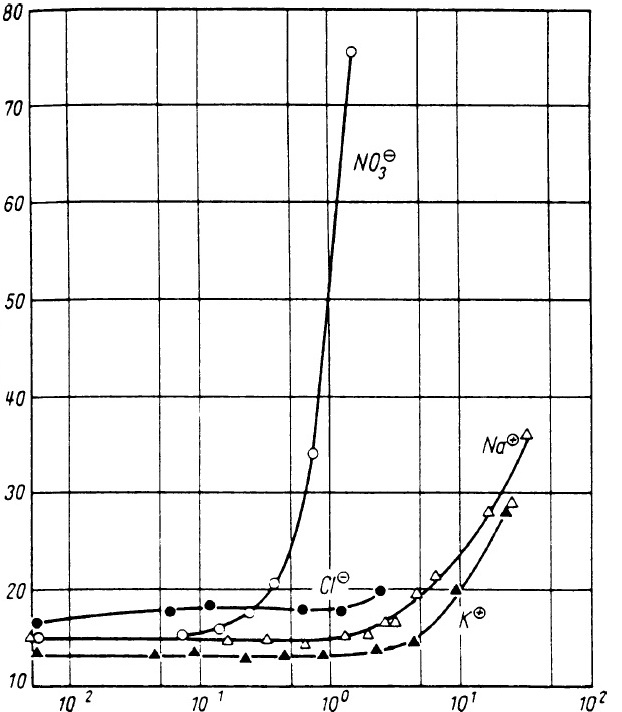

Чувствительность к загрязнению упоминалась в связи с электролитами на базе никеля, но подробных данных не достаточно. Все же, в случае электролитов на базе олова снова тот же Gohausen приводит детали. Чувствительность на примере насыщенности цвета, приобретенного при стандартном времени окрашивания в 2 минутки, показывается на последующем рисунке.

концентрация в г/л

Воздействие загрязнения ванны на эффективность окрашивания (определяется как степень отражающей возможности R в %)

Исследовались натрий, калий, кальций, магний, аммоний, нитрат, хлорид, соль борной кислоты и щавелевокислая соль. Ионы нитрата признаны самыми вредными, резко снижая эффективность окрашивания при настолько низких концентрациях как 0.2-0.3 г/л. Высочайшие уровни хлорида (выше 2 г/л) вызывали растрескивание, а огромные концентрации натрия и калия (более 5 г/л) усугубляли эффективность окрашивания. Другие ионы демонстрировали вредное воздействие при более больших уровнях и это показывает на общую нечувствительность электролитов на базе олова к загрязнению. Dalla Barba отмечает значимость использования высокочистого сульфата олова и обозначает пределы в

100-150 ppм для нитратов и в 500-600 ppм для хлоридов. Он также показывает на угрозы от сернокислого олова в растворе и советует содержание четырёхвалентного олова ниже 0.4-0.5 %. В другой работе он приводит много причин, которые оказывают влияние на осаждение олова, включая положительный эффект от оловянных электролитов и внедрения источников пост./пер. тока. Он дает последующий лучший режим: 4-8 г/л олово, 18-23 г/л серная кислота, при 20-25 С, с оловянными электродами и напряжением пер. тока 15-17 вольт. Применение пост. тока в дополнение к пер. току в таких критериях улучшает кроющую способность и скорость окрашивания.

Говоря в общем, не вызывает колебаний, что электролиты на базе олова дают самые обыкновенные ванны как в плане рецептуры, так и внедрения, и это является основной предпосылкой их нынешней популярности. Они доступны от поставщиков хим отрасли в виде фирменных составов и, обычно, дают высочайшие скорости окрашивания и полный диапазон бронзовых и темных покрытий. Они владеют неплохой кроющей способностью и не очень чувствительны к загрязнению. Основная неувязка при эксплуатации это окисление двухвалентного сульфата до четырехвалентного и связанная с этим утрата олова. Также резвый ход окрашивания может затруднять управление светлыми цветами и вызывать распространение осаждаемого металла через пленку, заместо того, чтоб концентрироваться на переходе алюминий/оксид алюминия. Не считая того, маленький рН электролитов значит, что может быть определенное воздействие на саму анодную пленку и нужно держать под контролем условия, чтоб минимизировать такое воздействие.

16 мая, 2014

16 мая, 2014  Malyar

Malyar  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: