Как главные вопросы, такие, как размещение, маршрут перемещения, тип сборочного потока и производительность технологического процесса, будут решены, нужно оценить некие другие составные части проекта.

Разглядим главные положения, связанные с эксплуатацией конвейеров. Заслуживают внимания последующие вопросы:

Узел привода — элемент всех конвейерных систем. Это механическое устройство, которое при помощи собственного электродвигателя приводит в движение конвейерную цепь через червячный либо зубчатый передаточные механизмы. Узлы привода с подвижной рамой, которая позволяет движку, редуктору и передаточному механизму передвигаться, обычно числятся более желательными по сопоставлению с узлами привода, в каких употребляются недвижные рамы.

Узел привода располагают таким макаром, чтоб тяговое усилие прилагалось к секции сборочного потока с критической нагрузкой. Он нередко устанавливается в местах подъема. Так как узлы привода имеют огромное количество передвигающихся частей и должны смазываться, нужно, чтоб к ним имелся легкий доступ для обслуживания. Не считая того, узел привода может быть размещен перед моечным агрегатом либо меж участками загрузки и выгрузки, где находится только пустая цепь. Размеры узла привода выбирают на основании наибольшего расчетного тягового усилия цепи.

Тяговое усилие цепи охарактеризовывает то усилие, которое нужно для обеспечения движения цепи по всей производственной системе. Оно является функцией наибольшего веса детали, транспортируемой цепью, расстояния меж деталями, общей длины цепи, конфигураций высоты системы. Усилие, создаваемое узлом привода, должно превосходить наибольшее усилие, которое требуется для движения цепи. Узлы привода могут развивать усилие от 40 до 1400 Н и поболее, зависимо от типа и размеров транспортируемых изделий. В неких случаях для длинноватых цепей либо огромных нагрузок может потребоваться более 1-го узла привода. В таком случае употребляется контрольная система рассредотачивания тягового усилия меж этими узлами привода.

При движении цепей, имеющих огромную длину, огромное количество горизонтальных поворотов, конфигураций высоты, подверженных резким изменениям нагрузки от смешанных деталей либо при неудовлетворительной смазке, могут появляться колебания скорости и толчки. Так как такие явления могут привести к образованию изъянов покрытия, сборочный поток следует конструировать таким макаром, чтоб убрать либо свести к минимуму колебания скорости и толчки в движении цепи в системе нанесения покрытий.

Для каждой замкнутой конвейерной полосы требуется устройство для поддержания натяжения цепи, нужного для хорошей производительности. Подтягивание цепи нужно при провисании цепи. Ослабление либо провисание цепи может быть вызвано движением деталей вниз при изменении высоты, неравномерной загрузкой цепи либо растяжением в итоге длительного использования. Устройства натяжения цепей бывают последующих типов:

Устройства натяжения цепи следует всегда располагать после узла привода, в конкретной близости от него.

В почти всех случаях требуется, чтоб детали находились на разной выоте при прохождении разных участков производственного процесса. Упругость, которую обеспечивают конвейерные системы с переменами высоты, позволяет расположить узлы для загрузки и выгрузки деталей на хорошей высоте. Детали могут проходить через агрегат подготовки поверхности, камеру нанесения порошка либо печь на высоте, желательной для юзера. Для конвейерных систем с непрерывным движением цепи и свободно-приводных конвейеров эти конфигурации высоты осуществляются по криволинейным участкам дорожек конвейеров в вертикальной плоскости (см. рис.16). Возможность скольжения деталей при прохождении ленточного сборочного потока по наклонным участкам необходимо непременно исключить.

Другим средством транспортировки деталей при изменении высоты на ручных либо свободно-приводных системах является внедрение тали. Таль может вертикально подымать и опускать деталь в установленном месте. В системах транспортировки деталей с непрерывным движением цепи не могут употребляться механизмы подъема/опускания, так как деталь поддерживается на безпрерывно передвигающейся конвейерной цепи.

Хоть какой сборочный поток должен поддерживаться соответственной опорной конструкцией. Ленточный либо цепной сборочный поток обычно просто присоединяется анкерным креплением к полу производственного помещения либо технологическому оборудованию. Разные навесные сборочные потоки могут поддерживаться потолочными железными конструкциями, или железными колоннами, поднимающимися с пола, или композицией этих конструкций. Любые потолочные опорные конструкции должны быть прикреплены к железному каркасу строения.

Для обеспечения безопасности персонала вокруг навесного сборочного потока рекомендуется иметь защитное огораживание. Оно требуется в тех случаях, когда просвет под огораживанием составляет более 2 м. Огораживание служит для защиты персонала, находящегося под сборочным потоком, от падения деталей либо крюков, которые могут сорваться с навесного сборочного потока.

Огораживание может производиться из проволочной сетки, сетки из прутков либо листового металла, зависимо от размеров и массы деталей. Размеры защитного огораживания должны выбираться таким макаром, чтоб детали наибольших размеров, свешивающиеся с сборочного потока, проходили над огораживанием с достаточным просветом, включая места горизонтальных поворотов и конфигураций высоты, с учетом вероятного раскачивания и вращения деталей.

Каждый тип конвейерных систем просит смазки для обеспечения обычного функционирования. Недочет смазки уменьшает срок службы, приводит к неуравновешенной работе сборочного потока, наращивает нужное тяговое усилие для движения цепи и возможность остановки вследствие раннего выхода из строя тех либо других частей сборочного потока.

Ручные сборочные потоки требуют смазки только тележек и тумблеров дорожек. Ленточный сборочный поток нуждается в смазке подшипников. В конвейерах с непрерывным движением цепи и свободно-приводных смазывают цепи, все передвигающиеся части, включая соединительные звенья и подшипники. Смазка в особенности принципиальна для тех цепей, которые должны переносить детали через моечные участки и печи. Естественно, в каждом конвейере не считая компонент механизма, несущих нагрузку, в смазке нуждаются редуктор либо коробка.

В тех случаях, когда сборочный поток проходит через печь, нужна высокотемпературная консистентная смазка, выбирать ее следует с особенной тщательностью. Цепи навесных конвейеров должны поставляться с масленкой либо устройством автоматической смазки. Автоматические масленки более предпочтительны для установок, которые работают строго по таймеру.

Верно избранный смазочный материал должен:

Для цепей многих навесных конвейеров употребляются некие типы водянистых смазочных материалов, не высыхающих либо высыхающих с образованием жесткой пленки, в каких употребляется дисульфид молибдена либо другой материал молибденового типа, наносимый автоматическим устройством. Высыхающие смазки в особенности всераспространены в технологии нанесения покрытий. Состав этих материалов обычно подбирается таким макаром, чтоб они содержали не только лишь вещества, снижающие трение, да и смачивающие и смазывающие добавки, также ингибиторы коррозии. Смазочные материалы в виде сухой узкой пленки позволяют удалять любые загрязнения с несущих поверхностей сборочного потока. Смазывающей жидкостью покрывают поверхность (цепи и др.). Она просачивается в узенькие щели, растекаясь по металлу, и после улетучивания растворителя оставляет узкую пленку твердого смазочного материала с дисульфидом молибдена.

Этот материал отлично связывается с микроскопичными неровностями поверхности металла. Образующаяся сухая скользкая пленка способна выдерживать давление до 6800 атм. По мере нарастания сухой пленки несущие поверхности принимают железный колер либо сияние. По сопоставлению с описанными материалами смазочные материалы на водянистой базе не всераспространены в технологии нанесения покрытий. Они имеют тенденцию к притягиванию пыли и порошка и являются возможным источником загрязнения покрытий при отсутствии четкого контроля. Нельзя использовать смазки на базе силиконов. Они могут негативно воздействовать на качество покрытий, хотя конвейерные цепи, смазанные ими, могут просто и безпрерывно работать при завышенных температурах около 150-200 °С.

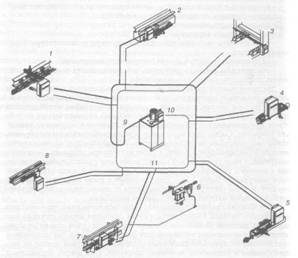

Рис.19. Централизованная система подачи смазочного материала:

1 — монорельс;

2 — оборотный привод; 3 — двойная ветвь;

4 — трубчатый узел; 5 — закрытая дорожка; 6 — свободный транспортер с оборотным приводом;

7 — инвертированный сборочный поток; 8 — траншейный узел; 9 — линия смазочного материала;

10 — линия подачи электронного питания;

11 — центральная система смазки с емкостью на 200 л

Существует два главных способа нанесения смазочного материала на рабочие и передвигающиеся конвейерные цепи, также подшипники тележек. 1-ый и более нередко применяемый способ заключается в подаче смазочного материала растворного типа в точно контролируемых количествах в подшипники, точки износа и на поверхности, требующие смазки (рис.19). 2-ой способ применяется для конвейеров с герметичными подшипниками. Их смазывают консистентной смазкой вручную либо автоматом.

Конвейерная система, проходящая через все стадии процесса нанесения покрытия, может загрязняться, что вызывает необходимость ее повторяющейся очистки. С этой целью используют щеточные очистители. Они предусмотрены для чистки конвейерных цепей, тележек, дорожек и санитарных крюков.

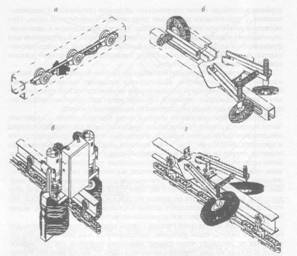

Рис.20. Обычные щеточные очистители конвейеров:

а — закрепление немеханизированного щеточного очистителя на цепи для секций закрытой дорожки;

б — то же для цепи и колес закрытой дорожки; в — механизированный

и г — немеханизированный щеточный очиститель для цепи и тележек двутавровой балки

Щеточные очистители конвейеров могут быть механизированными или немеханизированными. В механизированных очистителях, монтируемых на дорожке сборочного потока, обычно употребляются круглые щетки из проволоки либо жесткой пластмассы. Механизированные щеточные очистители могут иметь микропроцессорное управление, так что время и длительность чистки могут быть запрограммированы. Все механизированные щетки обязаны иметь огораживание для сведения к минимуму разбрасывания удаляемых загрязнений и пыли (рис.20).

Немеханизированные щеточные очистители могут быть недвижными, применяемыми для чистки передвигающейся конвейерной цепи, либо прикрепленными к передвигающемуся сборочному потоку для чистки поверхностей дорожки сборочного потока, несущих нагрузку, как это показано на рис.20. Немеханизированные очистители конвейерной цепи и тележек устанавливаются на дорожке сборочного потока таким макаром, что их щетки приводятся в соприкосновение с разными участками передвигающейся конвейерной цепи. При движении сборочного потока щетки крутятся. Усилие, прилагаемое к немеханизированному очистителю сборочного потока, обычно регулируется пружинами либо фрикционной муфтой. Немеханизированные очистители дорожек закрепляются на конвейерных цепях. После прохождения нескольких циклов конвейерной системы их снимают.

Детали, транспортируемые конвейерной системой, должны быть соответствующим образом заземлены. Употребляется некоторое количество видов заземления. Обычно на рельс сборочного потока устанавливают медные щетки либо приспособления в виде подвижных стержней. Проходя мимо их, подвески деталей соприкасаются со щетками, обеспечивая их соединение с землей.

Другим местом заземления является точка контакта детали с подвеской. Нередко пробуют сделать универсальное приспособление для подвески, которое обеспечивало бы огромную упругость и наименьшую цена транспортировки и производства. Но при всем этом точки контакта детали с приспособлением для подвески, открытые во время нанесения, зарастают порошком и изолируются. Более рациональна конструкция приспособления для подвески с внедрением ножевого контакта. В данном способе, как показано на рис.21, приспособление для подвески имеет острую грань в месте соприкосновения с деталью. В процессе транспортировки порошок ссыпается с острия, обнажая контакт. Чем больше нагрузка от детали на приспособление для подвески, тем меньше заморочек с заземлением в данной контактной точке, так как острая грань легче проходит через слой порошкового материала.

Последующий контактный участок — точка контакта приспособления для подвески с нагрузочным рычагом, транспортером либо телегой. Это соединение не проходит через камеру нанесения порошка, так что возможность оседания на нем порошка ничтожно мала. И все таки полезно учесть требования проводимости в данных точках методом сведения к минимуму контактов 2-ух плоских поверхностей и внедрения заместо этого ножевых контактов, где это может быть.

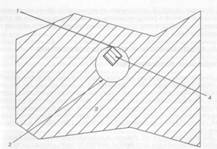

Рис.21. Ножевой (либо точечный ) контакт подвески с деталью

(увеличенный вид с боковой стороны в точке подвески детали):

1 — точка контакта; 2 — отверстие для подвески;

3 — деталь; 4 — приспособление для подвески детали

Приспособления для подвески деталей должны нередко очищаться для удаления осевшего непроводящего порошка. Крюки, на которые подвешиваются детали, требуют чистки, по последней мере, один раз в денек. В случае нанесения водянистых красок для чистки крюки стопроцентно опускают в раствор каустической соды, а в случае порошковых материалов, обычно, употребляют высокотемпературную печь для выжигания с следующей промывкой водяной струей.

В конце концов, необходимо отметить, что при лишней смазке часть ее может попадать в точки контакта, нарушая заземление и приводя к осаждению порошкового материала на детали. Потому соответствующая смазка сборочного потока имеет огромное значение для заслуги хорошей производительности сборочного потока и заземления деталей.

Контроль и сервис сборочного потока производят при неизменном наблюдении, но есть вспомогательные средства, облегчающие контроль производительности сборочного потока и его эксплуатационных черт.

Имеется возможность автоматического контроля при помощи системы управления либо компьютера. Система управления может говорить о всех ситуациях в процессе работы сборочного потока, которые являются либо могут стать факторами, определяющими производительность сборочного потока либо его потребность в техническом обслуживании. Примером может служить остановка сборочного потока при отсутствии смазочного материала в резервуаре системы смазки. Другие характеристики работы сборочного потока, которые нужно держать под контролем:

Получив сигнал об отклонениях от обычного функционирования либо неисправности в работе сборочного потока, можно принять меры по их устранению без дорогостоящего простоя, вызванного износом либо отказом отдельных частей.

20 сентября, 2014

20 сентября, 2014  Malyar

Malyar  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: