Обычная установка для анодирования дюралевых окон и секций витрин, пример .Рабочие ванны имеют длину 7.6 м и глубину 2.5 м кроме ванн анодирования, которые глубиной 2.75 м, чтоб обеспечить дополнительный зазор и циркуляцию раствора. 2-ая ванна анодирования была добавлена позже, а ванны окрашивания были изменены технологией электролитического придания цвета. Ванны размещались рядом вместе, с приподнятой рабочей платформой, проходящей повдоль контрольной стороны оборудования на адекватной высоте. Перемещение рабочих грузов производилось при помощи дистанционно управляемого мостового крана, приводимого в действие электродвигателем с гидромуфтой для обеспечения движения без рывков. Такая установка была обычной для совмещенного строительного производства с ваннами металлической конструкции, которые были приподняты на плинтусах выше общего уровня пола.

Сейчас, но, многие строительные установки проектируются в виде U-образных линий с целью более действенного использования работ по загрузке и перезагрузке, также, чтоб избежать переноса заготовок по воздуху в начало полосы над рабочими ваннами. Одно ответвление U включает предварительную часть процесса, а другое – анодирование, окрашивание и закрепление. Промывочный аква аппарат двойной длины образует переход от одной ветки полосы к другой. На другом конце полосы колесная транспортная телега перемещает использованную оснастку на обратную сторону в зону для перезагрузки. Полосы такового вида нередко сооружаются из бетона (соответственно уложенного) с ваннами, утопленными ниже уровня пола. Схожая линия будет иметь ванны длиной 8-9 м, с глубиной 2.5-3 м и шириной 1-1.2 м. Располагая 3-мя ваннами для анодирования, она будет иметь типовую нагрузку по току в 30,000 ампер (3 х 10,000) и производственную мощность, возможно, 2,000-3,000 тонн анодированных профилей в год.

Типовая технологическая цепь будет последующей:

1.Загрузка.

2.Щелочная чистка (10 мин. при 70 оС).

3.Промывка прохладной водой.

4.Травление (раствор на базе гидроокиси натрия при 55-60 оС в течение 10-15 мин.).

5.Промывка прохладной водой.

6.Промывка прохладной водой.

7. Удаление травильного шлама (30% (объемн.) азотная кислота при комнатной температуре).

8.Промывка прохладной водой.

9.Переходная моечная линия.

10.Анодирование до 25 микрон (50-60 мин. в 165 г/л H2SO4 при 20 + 1 оС и 1.5 А/дм2).

11.Промывка прохладной водой.

12.Промывка прохладной водой.

13.Электролитическое окрашивание (если требуется).

14.Промывка прохладной водой.

15.Промывка прохладной водой (в неких случаях деионированной водой).

16.Закрепление (40-60 мин. в деионированной воде с 1 г/л уксуснокислого аммония при рН 5.5-6.5 и температуре 97-99 оС.).

17.Выгрузка.

Водные промывки обычно проточного, а не статического типа, и в их применяется соответственная противоточная циркуляция для минимизации расхода воды. Не считая того, технологическая схема обычно устроена таким макаром, чтоб обеспечивать двойную промывку меж основными фазами процесса, при всем этом одна промывка (как, например, промывки 4 и 11) выступает в качестве «грязной», а другая в качестве следующей «чистой».

Чистка стоков, оборот воды и минимизация отходов становятся все более необходимыми факторами в проектировании установок анодирования. Одна такая установка в Голландии была призвана свести обозначенные трудности к минимуму. В ней попробовали минимизировать расход воды методом внедрения противотока и дождевой промывки, уменьшить объем безвозвратных химикатов, сделать лучше активацию электролитов, и восстанавливать технические смеси во всех случаях, где это может быть.

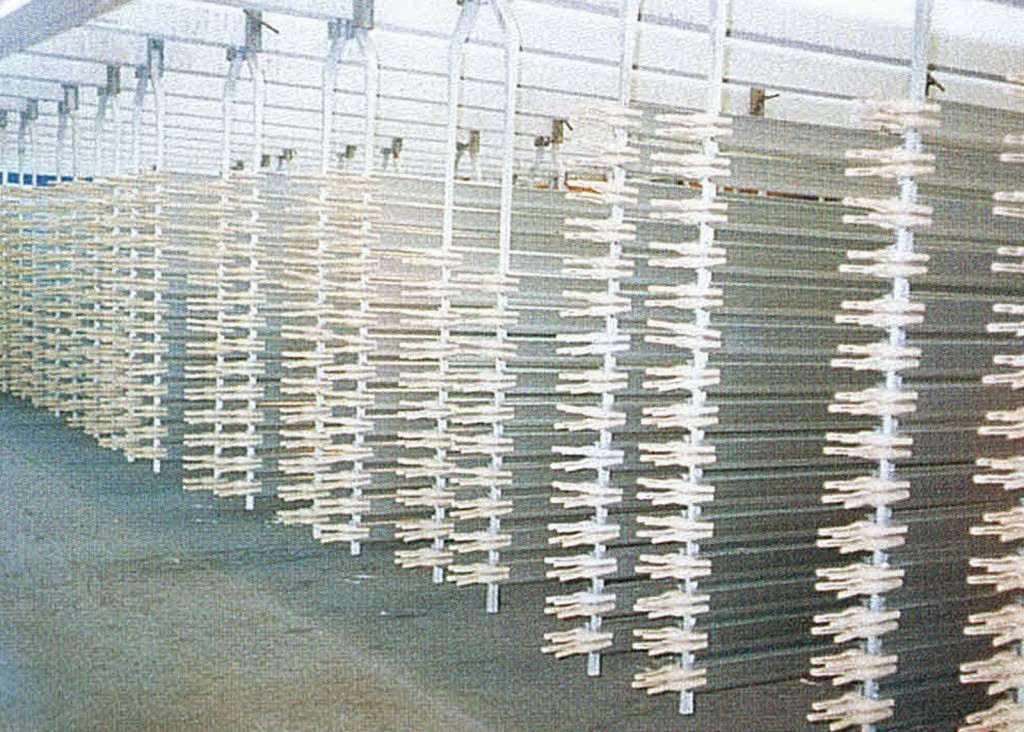

В большинстве европейских и северо-американских производств заготовки в главном инсталлируются горизонтально и наибольшим размером ванны является ее длина. В Стране восходящего солнца, но, многие современные полосы анодирования подразумевают вертикальное, а не горизонтальное прохождение заготовок. Такие полосы были описаны Patrie, а сравнительное сравнение горизонтального и вертикального анодирования было проделано Shibata. Экструдированные секции (до 5 м в длину) инсталлируются на горизонтальном столе, а потом переводятся в вертикальное положение для прохождения по полосы. Они удерживаются только за один конец, зажимом, который никогда не входит в раствор , и секции практически свисают с зажима при обработке. Говорят, что для полосы производительностью 2,000 тонн за месяц требуется только один рабочий на загрузке в смену. Такая линия также предлагает автоматическое манипулирование секциями в зонах загрузки и перезагрузки. Непременно, оборудование для таких вертикальных линий анодирования является более сложным, чем для обычных линий. Требуются также существенно более высочайшие и дорогие строения (рядовая высота 18 м). Но эти полосы владеют большой производственной мощностью и такая обычная отдельная линия, способная производить 24,000 тонн анодированного продукта в год, имеет четыре ванны для анодирования с выпрямителем мощностью 24,000 А. При объемах рынка анодированного алюминия в Стране восходящего солнца в 500,000 тонн в год много таких линий интенсивно эксплуатируется в текущее время.

31 июля, 2014

31 июля, 2014  Malyar

Malyar  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: