Диановые эпоксидные олигомеры являются наиболее распространенными в группе эпоксидных полимеров.

Исходным сырьем для их получения служат 4,4′-дигидрок — сидифенилпропан, называемый в технике дифенилолпропаном

СН3

(ДФП), или диан НО—С—ОН, и эпихлоргидрин

СН2—СН—СН2С1. О

Эпихлоргидрин — бесцветная прозрачная жидкость, не смешивающаяся с водой, но растворяющаяся в бензоле, толуоле, ацетоне, спирте и других растворителях. Температура кипения эпихлоргидрина 117—118 °С. Эпихлоргидрин получают из глицерина и пропилена.

4,4′-Диоксидифенилолпропан(диан) — кристаллический продукт белого цвета, плавящийся при 155—156 °С. Растворяется в спирте, ацетоне, ледяной уксусной кислоте, эфире, бензоле. Температура кипения дифенилолпропана 250—252 °С.

Дифенилолпропан получают конденсацией фенола с ацетоном в присутствии кислых катализаторов. Более совершенным является бескислотный метод, по которому в качестве катализатора используют BF3. По последнему методу получают более чистый продукт, что особенно важно в производстве эпоксидных олигомеров.

Образование олигомера происходит в щелочной среде по следующей схеме:

TOC o "1-3" h z HO-R-OH + 2 С1НоС-СН-СН?-^^> L /

І—————————- о

-СНо — СН — СНр — О —R — О — СНо — СН—СНо—

I 2 I 1 1 I I £ — неї

CL НО OH С1

|

СН3 |

|

NaOH ——— >- |

•СН?-СН — СН? — 0 — R — O-CHp-CH-CHo-f 2NaCI + 2НрО / / о о

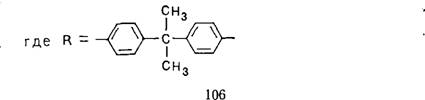

R =

В этом процессе щелочь играет роль катализатора присоединения эпихлоргидрина к 4,4′-дигидроксидифенилпропану (диану), а также роль дегидрохлорирующего агента. Глициди — ловые эфиры способны реагировать с дианом по концевым эпоксидным группам с увеличением длины цепи:

СНг-СН СН2 — 0 — R — о — СН2 — СН — СН2 + НО — R — ОН 0

Диглицидиловый эфир

Сн2У;н-сн2-0- r-0-ch2-ch-ch2-0- r-oh

0 он

|

|

Свободная фенольная группа в молекуле образовавшегося олигомера может присоединить молекулу эпихлоргидрина по приведенной выше схеме.

Таким образом, рост цепи олигомера происходит за счет последовательных реакций присоединения эпоксидной группы к фенолу и регенерирования ее при дегидрохлорировании. Такой

процесс роста цепи характерен для реакций полиприсоединения, но, поскольку в результате протекающих реакций образуется побочный низкомолекулярный компонент (NaCl), диановые олигомеры формально относят к олигомерам конденсационного типа.

С ростом цепи в молекуле олигомера увеличивается содержание гидроксильных групп.

Наряду с основными реакциями протекают также побочные реакции, существенно влияющие на строение и свойства эпоксидных олигомеров. К ним относятся следующие.

1. Присоединение эпихлоргидрина к концевым хлороксидным группам. Эта реакция возможна в том случае, когда полностью не завершилось де — гидрохлорирование:

R-0-СНо-СН-СНоСІ + НоС—СН-СНрС1 2 I 2 2 / 2 ОН >0

0

1

СН?- СН — СНр — CI I

В результате в молекуле смолы остается так называемый «связанный» хлор С1 и уменьшается содержание эпоксидных групп. Очевидно, процесс дегидрохлорирования затормаживается с понижением рН реакционной массы.

2. При раскрытии эпоксидного кольца может образоваться первичная гидроксильная группа:

CHoCI I

R — он + н2с—СН — CH2CI-VR — о — сн

В молекулах такого строения процесс дегидрохлорирования не происходит, в результате чего повышается содержание связанного хлора и уменьшается содержание эпоксидных групп в полимере.

3. Образование линейного полимера с повышенным содержанием гидроксильных групп в результате реакции полимеризации по эпоксидным группам:

2НоС—СН — СН2 — О — R — О — СН2 — СН-СН2->- / ‘

-[н2с-сн — СН2 — О — R — о — сн2 — сн — сн2]^0

Процесс полимеризации по эпоксидным группам может протекать и иным путем:

ЛНоС — СН — СН2 — О — R — О — СНр — СН — СН9- 2/ 2 / 2 О О

I

—- О — R — О—СНо— СН— СНо — О

I

—► Н? С — СН — СН? — О — R — О — СНр — СН

О СНо

I 2

0

1

СНо

I 2

— 0-R-0 — СНо — СН-СНо — о-сн

СНо — О — R-О —

В этом случае полимер имеет сетчатую структуру и не содержит гидроксильных групп. Скорость протекания этой реакции, т. е. содержание полимера сетчатого строения в готовом продукте, зависит от природы и количества щелочных катализаторов.

Из изложенного видно, насколько сложным является процесс получения эпоксидов. Отклонения от установленного режима неизбежно приводят к изменениям структуры полимера. В результате этого число эпоксидных групп, приходящихся на одну молекулу олигомера, меньше двух, а у высокомолекулярных полимеров иногда не превышает 1,3.

При получении диановых эпоксидных олигомеров, как уже было сказано, выделяется большое количество хлорида натрия (250—300 кг на 1 т олигомера). Утилизация этого отхода является серьезной проблемой в технологии производства диановых олигомеров.

Технология получения диановых полимеров. В настоящее время диановые полимеры и олигомеры принято делить на три группы: низкомолекулярные с молекулярной массой 350—500, среднемолекулярные с молекулярной массой 500—1000, высокомолекулярные с молекулярной массой 1000—3500. Особую группу среди диановых полимеров составляют так называемые «фенокси-смолы», молекулярная масса которых колеблется от 25 000 до 70 000.

Основные характеристики диановых полимеров и олигомеров представлены в табл. 2.4.

|

Таблица 2.4. Характеристика диановых олигомеров и полимеров

|

|

* При 100 °С. |

Возможность получения такого разнообразия видов олигомеров и полимеров из диана и эпихлоргидрина реализуется при различных условиях взаимодействия этих исходных продуктов.

Низкомолекулярные олигомеры получают при большом избытке эпихлоргидрина, который в данном случае играет роль не только реагента, но и растворителя. Таким образом, процесс получения олигомера протекает до достижения сравнительно высоких степеней завершения реакции в однофазной системе.

Олигомеры со средней и высокой молекулярной массой, в том числе и феиокси-смолы, получают в водно-органической среде с добавкой или без добавки растворителя. Как н в случае иизкомолекулярных олигомеров, молекулярная масса средне — и высокомолекулярных эпоксидов в первую очередь зависит от соотношения исходных компонентов (эпихлоргидрина, дигидрокси — дифенилпропана и щелочи). Важную роль при этом играет и состав органической фазы.

Обычно при синтезе средне — и высокомолекулярных эпоксидов применяют бутанолы, циклогексанон, толуол и ацетон.

При введении в реакционную массу бутанолов (особенно изобутанола) удается получить олигомер с максимальной массой при прочих равных условиях.

Средне- и высокомолекулярные эпоксиды могут быть получены при взаимодействии низкомолекулярных олигомеров с дианом:

2H2C-CH-CH2-0-R-0 — СН2-СН-СН2 + НО — R — ОН—>

—>^Н2С — CH-CH2-0-R-0-CH2-CH-CH2-0j-R, О ОН

|

|

Этот процесс обычно проводят в расплаве при 160—210 °С. В качестве катализатора часто используют третичные амины.

Олигомеры, полученные прямым синтезом из диана и эпихлоргидрина и методом сплавления, отличаются друг от друга полидисперсностью. При прямом синтезе получаются олигомеры, более однородные по молекулярной массе. Кроме того, использование метода прямого синтеза дает возможность вести процесс при более низких температурах, а за счет его одно — стадийности — непрерывным способом.

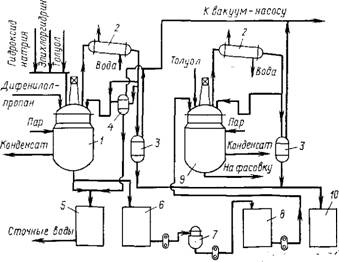

Технологический процесс получения низкомолекулярного продукта — смолы Э-40 с молекулярной массой 600 состоит из Следующих стадий: приготовления 15%-ного раствора NaOH; конденсации диана и эпихлоргидрина; растворения олигомера в толуоле; сушки раствора; фильтрации раствора; отгонки толуола и фасовки готового продукта.

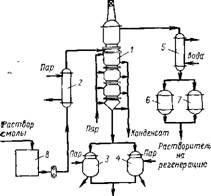

Технологическая схема получения смолы Э-40 приведена на рис. 2.9.

В реактор 1 загружают эпихлоргидрии и щелочь (из расчета: иа 1 моль дифеиилолпропаиа 1,84 моль эпихлоргидрина и 1,95 моль NaOH). При перемешивании в реактор подают дифенилолпропаи (ДФП). После тщательного перемешивания в аппарат вводят первую порцию щелочи в течение 10 мии. Для отвода тепла, выделяющегося за счет экзотермического процесса, в рубашку реактора подают холодную воду. Температура массы не должна превышать 65 °С; при этой температуре реакционную массу выдерживают около 2 ч. При этом конденсатор 2 работает как обратный. Затем в течение

|

Рис. 2.9. Технологическая схема получения смолы Э-40: / — реактор; 2 — конденсатор; 3 — вакуум-приемник; 4—разделительный сосуд; 5 — бак для сточных вод; 6 — промежуточная емкость; 7 — фильтр; 8— емкость для фильтрованного раствора; 9 — аппарат для отгонки толуола; 10 — емкость для толуола |

2 ч загружают остальную щелочь. К концу загрузки температура в реакторе не должна превышать 70—75 °С; при этой температуре смесь выдерживают около 3 ч. Затем растворяют реакционную массу в толуоле. После загрузки толуола содержимое реактора перемешивают 1—1,5 ч при 40—75 °С до полного растворения смолы. Затем перемешивание прекращают и массе дают отстояться. Верхний слой образует толуольиый раствор смолы, а иижинй — подсмольную воду, которую сливают в баки сточных вод 5, а оттуда она поступает на сжигание.

Для нейтрализации толуольного раствора под слой реакционной массы подается диоксид углерода. Затем массе дают отстояться и водяной слой сливают в бак для сточных вод.

Сушка толуольного раствора смолы производится в том же аппарате при 80—100 °С азеотропным методом. Вода из разделительного сосуда 4 сливается в бак для сточных вод.

Окончание сушки определяют визуально по внешнему виду жидкости, стекающей из конденсатора 2: азеотропная смесь—мутная, толуол—прозрачная жидкость.

Вязкость толуольного раствора должна составлять 15 с (по ВЗ-4). После охлаждения раствора до 40—50 °С раствор смолы перекачивают в промежуточную емкость 6 для нефильтрованной продукции.

Фильтрацию раствора смолы производят с целью отделения NaCl, оставшегося в растворе. Отфильтрованный раствор поступает в емкость 8, А оттуда — в аппарат 9 для отгоики толуола при атмосферном давлении и температуре 110—130 "С. При этом конденсатор 2 работает как прямой. Отогнанный толуол собирается в приемнике 3, потом его сливают в емкость для возвратного толуола 10, а затем используют для растворения олигомера при следующих синтезах. Для более полного использования емкости аппарата по мере отгоики толуола в него можно добавлять новые порции толуольного раствора смолы Э-40.

Готовый продукт из реактора 9 поступает иа фасовку в тару, либо его сливают в специальные емкости для получения средне — и высокомолекулярных олигомеров методом сплавления.

Смола Э-40 по внешнему виду представляет собой прозрачную вязкую массу светло-желтого цвета, сохраняющую текучесть при 40—50 °С, поэтому ее транспортируют по обогреваемым трубопроводам.

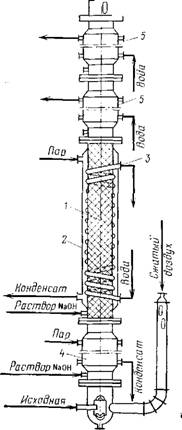

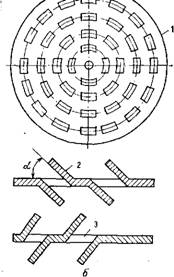

Отгонку толуола можно проводить непрерывным методом в роторно-пленочном испарителе (рис. 2.10).

Отфильтрованный раствор из емкости 8 (см. рис. 2.9) подается через теплообменник 2 в роторный пленочный испаритель 1. Для обеспечения непрерывности его работы устанавливают два сборника 3 и 4 для готового продукта.

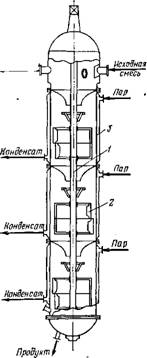

Роторный пленочный испаритель (рис. 2.11) представляет собой аппарат колонного типа с секционной рубашкой для обогрева, обеспечивающей различный режим по всей высоте аппарата. По центральной вертикальной оси аппарата расположен ротор 1, приводимый в движение электродвигателем с редуктором для регулирования частоты оборотов. На роторе иа шарнирах подвижно закреплены лопатки 2 (рис. 2.11, б), которые под действием центробежной силы прижимаются к поверхности стенок аппарата и распределяют исходный раствор в виде тонкой пленки. Верхняя расширенная часть корпуса служит сепаратором для отделения брызг продукта, уносимых с парами растворителей. По мере стекаиия пленки раствора по нагретой стеике происходит испарение растворителя, а через иижиий штуцер аппарата вытекает расплав смолы.

|

Смола на расовку Рис. 2.10. Технологическая схема для отгоики растворителя непрерывным методом: |

T — роторный пленочный испаритель; 2 — теплообменник: 3. 4 — сборники для смолы; 5 — конденсатор; 6, 7 —сборники для растворителя; 8 — емкость для раствора смолы

Рис. 2.11. Роторный пленочный испаритель:

I—ротор; 2 —лопатки; 3 — корпус

Отгонка растворителя в роторном пленочном испарителе происходит быстрее, чем из массы в реакторе; удается достичь более высокого содержания нелетучих веществ в продукте (99,4—99,6%). Непродолжительное пребывание продукта в аппарате при повышенных температурах способствует получению полимера с более стабильными свойствами.

|

И Конденсаторі |

Технологический процесс получения высокомолекулярной смолы Э-05К прямым синтезом состоит из следующих стадий: приготовление 15%-ного раствора NaOH; приготовление 15%- ного раствора Н3Р04; синтез олигомера; нейтрализация раствора олигомера; отгонка бутанола; растворение в толуоле; сушка Раствора смолы; фильтрация; вакуумная отгонка растворителей; слив и охлаждение.

Технологическая схема получения смолы Э-05 аналогична схеме, приведенной на рис. 2.9.

В реактор 1 загружают эпихлоргидрии и бутаиол, а затем дифеиилолпро — пан (при перемешивании). На 1 моль дифеиилолпропаиа расходуется 1,12 моль эпихлоргидрина и 1,2 моль NaOH. После тщательного перемешивания дифеиилолпропаиа загружают воду (по рецептуре) и первую порцию 15%-иого раствора NaOH (40% от общего количества). Температуру в

Реакторе поддерживают на уровне не выше 35 °С. Процесс ведут с охлаждением для отвода тепла экзотермической реакции. Загрузку щелочи производят в течение 30—35 мин. Затем температуру в реакторе повышают до 68 °С и загружают вторую порцию щелочи в течение 30—45 мин. При этом следят, чтобы температура реакционной массы не превышала 72 °С. В случае повышения температуры включают систему охлаждения и замедляют подачу щелочи. По окончании загрузки щелочи в течение 3 ч поддерживают температуру 72 °С. Затем реакционной массе дают отстояться 1—2 ч. Маточник (нижний водный слой) сливают в емкость 5 для сточных вод.

Нейтрализацию проводят при 60—70 °С ортофосфорной кислотой, которая подается в реактор порциями. После введения первой порции смесь перемешивают и проверяют рН водной вытяжки. В том случае, когда рН>7, добавляют небольшие порции кислоты, последовательно перемешивая смесь. Затем проводят отгонку воды в виде азеотропной смеси с бутанолом при атмосферном давлении и 92—115 °С. Подбутанольная вода из разделительного сосуда 4 сливается в емкость, из которой может быть вновь использована на стадии конденсации.

Отгонку бутанола проводят до содержания нелетучих веществ 85—90%. Если отгонка бутанола замедляется, допускается вакуумирование до остаточного давления 4—5,3 кПа. По окончании отгонки бутанола реакционную массу охлаждают до 100—110 °С и растворяют в смеси бутанола и толуола.

Сушка раствора смолы проводится при атмосферном давлении и 90— 100 °С азеотропным методом. Вода из разделительного сосуда 4 сливается в бак и может быть использована на стадии конденсации. Окончание сушки определяют по пробе на свежепрокаленном C11So4. Если при нанесений капли раствора смолы сульфат меди не синеет, сушка может быть прекращена. Высушенный раствор смолы перекачивают в емкость 6 для нефильтрованной продукции, откуда он подается на фильтр 7. Отфильтрованный раствор собирается в емкость, из которой подается в аппарат 9 для отгонки растворителей.

Отгонка растворителей проводится при 50—150 °С и остаточном давлении 80—86 кПа. Бутанольно-толуольный дистиллят собирается в вакуум-приемнике, откуда сливается в емкость 10, а затем используется при изготовлении последующих партий смолы. При отгонке не допускают сильного кипения. По мере отгонки добавляют новые порции раствора, что позволяет более полно использовать емкость аппарата. Отгонку заканчивают при содержании нелетучих веществ более 90%. При 150—160 °С смолу сливают и охлаждают на барабанном кристаллизаторе. Во время слива смолы в реактор подается азот.

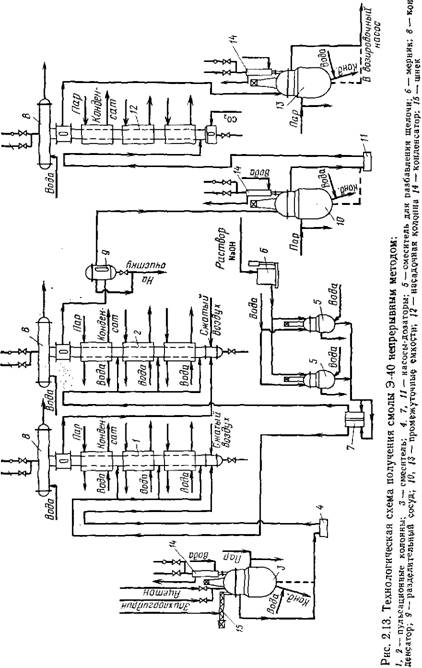

Получение олигомера Э-40 непрерывным методом. Технологический процесс состоит из следующих стадий: приготовления раствора диана в эпихлоргидрине и ацетоне; приготовления 15%-ного водного раствора гидроксида натрия; синтеза олигомера; нейтрализации олигомера после отделения маточника; осушки олигомера от воды; очистки олигомера от водорастворимых солей; отгонки растворителя; фасовки готового продукта.

Порядок технологических стадий принципиально такой же,, как в аналогичном периодическом процессе, однако он усовершенствован за счет использования пульсационных колонн в качестве основного реакционного аппарата.

Пульсационная колонна представляет собой полую трубу, заполненную специальной насадкой (рис. 2.12). Реакционная масса подается насосом-

|

|

Рис. 2.12. Схема пульсационной колонны:

А — конструкция пульсационной колонны: / — корпус с насадкой; 2 — Рубашка; 3 — змеевик; 4 — рубашка для предварительного нагрева; 5 — Рубашка для охлаждения; б — схема насадки КРИМЗ: 1 — диск; 2 — Направляющие лопатки; 3 — отверстие; а — угол наклона лопаток ‘

Дозатором в нижнюю часть колонны и постепенно продвигается вверх. Колонна оснащена специальным устройством, осуществляющим пульсацию реакционной массы в вертикальном направлении. В качестве насадки используются провальные распределительные тарелки (иасадка КРИМЗ), конструкция которых представлена на рис. 2.12, б. Тарелки закрепляются на вертикальном стержне. Пульсация реакционной массы и движение ее через насадку обеспечивают достаточную турбулентность движения массы, в результате улучшается взаимное распределение компонентов, что не всегда удается достичь при использовании механических мешалок.

Технологическая схема получения олигомера Э-40 в пульсационных колоннах приведена на рис. 2.13.

|

УПродунт |

|

Смесь |

|

Я нанденгатору |

Вначале проводятся подготовительные операции. В смесителе 3 готовят раствор диана в эпихлоргидрине и ацетоне. По центральной вертикальной оси аппарата расположена труба со встроенным в нее шнеком. В эту трубу шнеком 15 дозируется диан, а в смеситель 3 подается эпихлоргидрии и

|

ПіаоионпаїОыддни 1ЧИЭШ0П0 СП Цф£ґ |

Ацетои. При определенной частоте вращения шиека внутри аппарата достигается хорошее смешение компонентов при их непрерывной подаче. Готовый раствор выходит из смесителя 3 через верхний боковой штуцер и иасосом — дозатором 4 подается в пульсациоиную колонну 1. Раствор гидроксидаї натрия (15%-иый) готовят в смесителях, откуда раствор непрерывно подается в колонны, работающие попеременно.

Смесь диаиа с эпихлоргидрином и ацетоном подается в нижнюю часть, пульсациоиной колонны 1, снабженной секционной рубашкой для обогрева и охлаждения. Раствор гидроксида натрия дозируется в три реакционные- зоны колонны. Температура реакционной массы в начале процесса не должна превышать 50 °С. Поскольку реакция экзотермична, в змеевик, расположенный внутри рубашки, подается охлаждающая вода. Из колонны 1 реакционная масса поступает в пульсациониую колонну 2, где процесс образования олигомера завершается.

В разделительном сосуде 9 происходит отделение маточника от олигомера, а последний непрерывно поступает в промежуточную емкость 10, и» которой ои подается иасосом-дозатором 11 в иасадочиую колонну 12. В колонне 12 происходит нейтрализация гидроксида натрия диоксидом углерода. Нейтрализованный олигомер поступает из колоииы 12 в промежуточную емкость 13. Далее олигомер подвергается обезвоживанию, фильтрации от солей и отгонке растворителя по приведенным ранее схемам.

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике