Применяемые для отверждения покрытий сушильные камеры классифицируют (табл. 8.6—8.8):

по способу передачи энергии окрашенному изделию —на конвективные, терморадиационные, терморадиационно-конвек — тивные, индукционные, радиационно-химические;

по виду потребляемой энергии — на электрические, газовые, паровые и водяные;

по конструктивному исполнению — на тупиковые (одно — и многосекционные) периодического действия и проходные (одно — 11 многоходовые) непрерывного и периодического действия.

|

|

В зависимости от применяемых транспортных средств различают установки с подвесным конвейером, с напольным конвейером и т. д.

|

|

Наибольшее промышленное применение находят электрические и газовые конвективные, терморадиационные и термора — диационно-конвективные установки непрерывного и периодического действия, в которых отверждение покрытий происходит при использовании тепловой энергии; перспективными и экономичными являются также радиационно-химические установки, покрытия в которых отверждаются под воздействием ультрафиолетовых (УФ) лучей и ускоренных электронов.

|

5 6

|

теплоносителя |

||||

|

Тип камеры |

Вид камеры |

Технологический процесс |

Схема |

Область применения |

|

і |

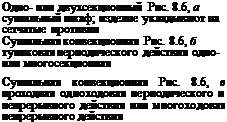

Непрерывного действия с генераторами инфракрасного излучения |

Без конвекции |

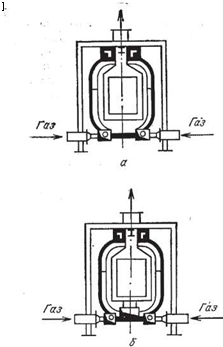

Рис. 8.7, а |

При поточном производстве для изделий несложной конфигурации |

|

I! |

‘Непрерывного или периодического действия с генераторами инфракрасного излучения с частичным охватом изделия |

То же |

Рис. 8.7, б |

Для сушки Л КП на железнодорожных вагонах |

|

III |

Непрерывного действия с генераторами инфракрасного излучения |

С конвекцией |

Рис. 8.7, в |

При поточном производстве для сушки ЛКП на изделиях сложной конфигурации |

|

Таблица 8.8. Классификация сушильных терморадиационных камер с газом в качестве теплоносителя

|

|

|

|

![]()

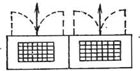

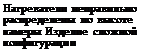

Конвективные сушильные установки (рис. 8.9) представляют собой камеры туннельного или тупикового типа, состоящие из корпуса, тепловентиляционных агрегатов, вытяжных устройств,

систем контроля и автоматического регулирования.

Корпус камеры может быть сварным или сборно-разборным, что предпочтительнеег и представляет собой металлический каркас, обшитый теплоизоляционными панелями. Панели изготавливают в виде пустотелых щитов с двойными стенками из листовой стали, а пространство между ними заполняют негорючим теплоизоляционным материалом, чаще всего минеральной или стеклянной ватой. В последнее время все шире применяются типовые панели. Такие панели состоят из оболочки — оцинкованных стальных листов толщиной 1,0—1,2 мм, соединенных специальными замками, и теплоизоляции в виде минераловатных плит. Панели имеют отбортовку, придающую им жесткость и обеспечивающую возможность соединения между собой по типу шип — паз. Уплотнение стыков панелей осуществляется слоем герметика. Панели изготавливают толщиной 80—120 мм с таким расчетом, чтобы температура наружной поверхности стенок корпуса не превышала 45 °С.

В тупиковых многосекционных сушильных установках внутри корпуса располагаются теплоизоляционные перегородки, которые делят камеру на отдельные секции. Каждая секция имеет тепловентиляционный агрегат, систему контроля и регулирования температуры. Это дает возможность формировать покрытия по нескольким независимым технологическим режимам.

|

|

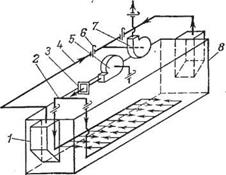

Рис. 8.9. Схема конвективной сушильной установки:

1 — зонт; 2 — нагнетательный воздуховод; 3 — калорифер; 4 — воздуховод вытяжной системы; 5 — вентилятор рециркуляционный; 6 — шибер; 7 —вентилятор вытяжной; § — корпус

Схема движения воздуха в сушильной установке выбирается: в зависимости от ее назначения для создания наиболее целесообразного воздушного потока. При удалении с изделий влаги,, например после подготовки поверхности, горячий воздух подают рециркуляционным вентилятором в вертикальные нагнетательные короба-стояки с узкими щелями для придания воздуху большой выходной скорости, необходимой для сдувания капель с поверхности и одновременного эффективного нагрева изделия..

Теплоноситель для сушильных установок выбирается; в зависимости от температуры отверждения покрытия:

=^80°С — электричество, газ, пар, вода ^100 °С — электричество, газ, пар >100 °С — электричество, газ

При применении пара или горячей воды для нагрева воздуха используют пластинчатые калориферы различных моделей, а также гладкотрубные нагреватели. Водяные калориферы в настоящее время используют крайне редко. Паровые калориферы экономичны при нагреве воздуха до 60—100 °С. Их устанавливают, как правило, вертикально, чтобы облегчить удаление воздуха во время работы и при необходимости обеспечить слив воды.

В установках, рассчитанных на температуру сушки 100 °С и выше, применяют электрические калориферы — трубчатые электронагреватели, заключенные в металлический кожух. Конструкция электрокалориферов предусматривает возможность включения их в зависимости от необходимой теплопроизводи — тельности камеры на различную мощность.

В сушильных установках с учетом производительности тепловентиляционного агрегата и требуемой температуры применяют один или несколько калориферов. В последнем случае их соединяют между собой последовательно или параллельно.

Вентиляторы и калориферы располагают как вне, так и внутри корпуса камеры. При внутреннем расположении калориферов и вентиляторов достигается сокращение теплопотерь, увеличение КПД сушильной установки, а также снижение уровня шума, создаваемого вентиляторами. При этом, однако, уменьшается объем сушильной камеры.

Взрывобезопасная концентрация паров растворителей в сушильной установке обеспечивается выбросом в атмосферу части загрязненного воздуха и подсосом свежего. При этом концентрация растворителей в рабочем пространстве сушильных установок поддерживается на уровне, не превышающем 50% нижнего предела взрываемости с учетом коэффициента запаса К, характеризующего неравномерность испарения растворителя и температуры сушки. Для сушильных установок непрерывного-

действия значение К принимается равным 2—5 (для сушильных установок периодического действия К=8—15). ,

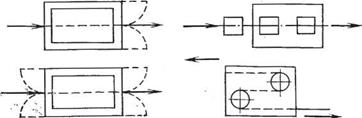

Терморадиационные сушильные установки широко распространены в промышленности, чему способствуют высокая эффективность их работы (время отверждения покрытий в 2—10 раз меньше, чем в конвективных установках), простота конструкции, малая тепловая инерционность, легкость регулирования тепловых режимов. Недостатками этих установок являются: невозможность обеспечения равномерного нагрева поверхности сложнопрофильных изделий; сильное влияние экранирования на нагрев, что ограничивает плотность размещения изделий на конвейере; возможность изменения оттенка покрытий на наиболее облучаемых участках поверхности вследствие перегрева.

Различают терморадиационные сушильные установки камерные и бескамерные (щитовые). Установки могут быть непрерывного и периодического действия, электрические и газовые, В зависимости от применяемого источника ИК-лучей установки подразделяют на устройства со светлыми (обычно ламповыми) и темными (трубчатыми, панельными и др.) излучателями. Тип излучателя и конструкция отражателя имеют важное значение для эксплуатационной характеристики сушильных установок. От них зависит скорость отверждения покрытия, надежность и экономичность работы установки.

Установки со светлыми излучателями — камерные и бескс — мерные (щитовые или панельные) отличаются легкостью ;кон — струкций, простотой монтажа излучателей, малой тепловой инерционностью.

Щитовые установки используют для быстрого местного нагрева поверхности при ремонтных работах, исправлении дефектов окрашивания, а также при отверждении покрытий на изделиях, исключающих общий нагрев.

Камерные установки — проходные и тупиковые — применяют в тех случаях, когда по условиям формирования покрытия предпочтительным является светлое излучение, например при получении покрытий из некоторых видов порошковых красок на нетермостойких подложках.

Сушильные установки с темными излучателями нашли широкое распространение при получении покрытий благодаря относительно невысоким температурам нагрева излучателей, стабильности и долговечности работы. В промышленности применяют темные излучатели разных типов: трубчатые, плоские или панельные, ленточные и др. Особенно распространены трубчатые электрические нагреватели (ТЭНы) вследствие простоты конструкции, легкости монтажа, надежности в работе, высокого коэффициента превращения электрической энергии в энергию ИК-излучения (0,85—0,90).

В настоящее время серийно выпускаются ТЭНы в соответст — мии с ГОСТ 13268—74 разных типоразмеров — длиной от 0,25 до 6,3 м с диаметром оболочки 8—16 мм. Они рассчитаны на напряжение 12, 127, 220 и 380 В и номинальную мощность 0,05~-25 кВт. Наиболее распространены ТЭНы с номинальной мощностью от 0,3 до 6 кВт (поверхностная плотность излучения 7—45 кВт/м2), работающие при напряжении 220 В. ТЭНы могут быть любой формы, но чаще всего в сушильных установках применяют нагреватели прямой и U-образной формы. Их срок «службы составляет в среднем 10 000 ч.

Для отверждения покрытий на изделиях сложной формы, имеющих* экранированные участки поверхности, применяют электротерморадиационно-конвективные установки, в которых передача теплоты осуществляется одновременно за счет конвекции и терморадиации. Это обеспечивает быстрый подъем температуры и более равномерный по сравнению с терморадиационными установками обогрев изделий. Рециркуляция и выброс загрязненного растворителем воздуха при этом осуществляется вентиляционными агрегатами во взрывобезопасном исполнении.

Типы и основные размеры сушильных установок регламентирует ГОСТ 23093—78. Технические, характеристики отдельных типов сушильных установок, выпускаемых промышленностью, приведены в табл. 8.9. В табл. 8.10 Приведены наиболее часто возникающие при эксплуатации сушильных камер дефекты и способы их устранения.

Оборудование для очистки газовых выбросов сушильных установок. При работе сушильных установок образуется большое количество газовых выбросов, состоящих из нагретого воздуха! или топочных газов со значительным (до 3—5 г/м3) содержанием органических растворителей и других летучих соединений, загрязняющих атмосферу. Для их очистки используют в основном способы термического дожигания, каталитического сжигания (окисления) или сочетание этих способов.

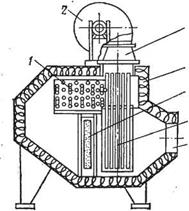

Наиболее распространен способ очистки, основанный на каталитическом сжигании горючих компонентов газовых выбросов в специальных устройствах (рис. 8.10). Воздух, загрязненный парами растворителей и других органических соединений, нагревается в теплообменнике 6 и злектрокалорифере / до температуры начала реакции каталитического окисления 300—■ 400 °С, причем теплоносителем в теплообменнике служат уже очищенные нагретые газовые выбросы. Каталитический элемент представляет собой металлический короб с ячейками, в которые помещен катализатор. Применяют платиновые, хромовые и другие катализаторы марок АП-56, НИАГАЗ-З, НИАГАЗ-9Д в виде кассет и гранул. Носителями катализатора при этом служат алюмосиликаты, керамика и другие материалы.

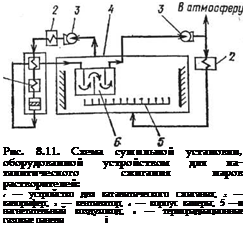

На рис. 8.11 приведена схема терморадиационно-конвектив — ной сушильной установки, оборудованной устройством для ка-

|

Размеры транспортного проема, мм |

Ско рость |

Произ води- |

Установленная мощность, кВ г |

Темпера тура сушки, °С |

Масса, кг |

||||

|

Тип установки |

Обозначение |

конвей ера, м/мин |

тель- ность, м2/ч |

по силовой J-. грузке |

по тепловой нагрузке |

Габариты, ми |

|||

|

Конвективная проходная |

КЭ 0.7Х1.0 |

ПО «Антикормаш» 1000X700 1,0 250 33,74 |

315 |

110/150 |

13 810 |

2 1 700X3030X3360 |

|||

|

непрерывного действия с электрическим обогревом Тер мора диационно-кон- |

(ТЗ АБ 93.383) Т/К. Э 0.7Х1.0 |

1000X700 |

1,0 |

250 |

11/74 |

255/330 |

120/150 |

10 370 |

17800X3030X3360 |

|

вективная проходная непрерывного действия с электрическим обогревом То же |

(ТЗ АБ 93.382) Т/КЭ 1,0X1.6 |

2 00 0Х |

1,0 |

250 |

12/48 |

495 |

120/150 |

129 000 |

17800X4300X4085 |

|

Тсрморадиационно-кон- |

(ТУ 26-02-1013—85) ТЗ АЗ. 0302.003 |

хюоо 800Х 1120 |

_ |

_ |

4 |

36 |

100-200 |

2000 |

2790X1260X3490 |

|

вективная тупиковая периодического действия с электрическим обогревом (шкаф сушильный) Конвективная проходная |

Чертеж 68-1103-00 |

Завод средств механизации, г. Харьков 9000X630 1,0 150— 44,4 — |

90-130 |

25 930 |

26320X3260X4730 |

||||

|

непрерывного действия с паровым обогревом То же, но с газовым обогревом Конвективная тупиковая |

Чертеж 68-1112-00 |

9000Х |

I,0 |

300 300— |

121 |

90—130 |

37 400 |

26320X5560X6230 |

|

|

Чертеж 68-1627-00 |

Х2000 2500Х |

600 |

17,45 |

90-130 |

8500 |

8000x4575x5140 |

|||

|

с газовым обогревом Конвективная проходная |

Чертеж 421.263-00 |

XI 500 НПО «Спецоборудование» 500X500 1,46 130 90,4 |

90-100 |

15750X3815X5605 |

|||||

|

непрерывного действия с газовым обогревом То же, но с электрическим обогревом Малогабаритная термо- |

Чертеж 421.273.00 |

2500Х |

0.9 |

220 |

318,4 |

120-140 |

30120X4000X6900 |

||

|

Квант-1 |

ХЮОО Опытный завод НИИ Л КП — — — 17 |

До 270 |

130 |

900X1300X 1500 |

|||||

|

радиационная передвижная с кварцевыми галогенными лампами Ультрафиолетового от- |

(ТУ 6-10-89-86) Фотон-1 |

500X500 |

1-20 |

20 |

60 + 5 |

1100 |

2600Х 1430Х1350 |

||

|

нерждения |

(Чертеж 1157.00) |

Таблица 8.10. Дефекты работы сушильных камер, их причины и способы устранения

Общие для камер

![]()

Рабочее колесо задевает за кожух; части

вентилятора деформировались под действием высокой температуры Вентилятор недостаточно вытягивает паро

воздушную смесь; засорились щели нагнетательного короба Неправильно установлены направляющие

Неравномерно подается воздух

Разобрать и отремонтировать вентилятор или заменить на более температуроустойчивый

Проверить производительность вентилятора, отрегулировать расходы по воздуховодам, исправить короба

Отрегулировать положение направляющих прокладками

Отрегулировать распределение воздуха по камере

Для сушильных камер с паровым обогревом

Падение пропускной Увеличить аэродинами — Очистить поверхность теп — способности калори — ческое и гидравлическое лообмена от загрязне — фера по воздуху и сопротивление калори- ний механическими или пару фера химическим способом

Недостаточная тем- Неисправен паровой ка — Отремонтировать запорно — пература сушки лорифер или арматура регулирующую арматуру

и калорифер

Залит водой конденса — Продуть паром конденса — топровод и нижняя топровод; выпустить воз — часть калорифера дух из высших точек паропровода; выполнить

поверочный тепловой насчет

Конденсатоотводник Отрегулировать конденса — пропускает пар тоотводник

Температура сушки Повышен расход пара Провести настройку регу — выше проектной через регулятор тем — лятора

пературы

Для сушильных камер. с газовым обогревом

Недопустимое повы- Неисправность газоре — Проверить состояние и шение (понижение) гуляторного пункта работу ГРП

давления газа на (ГРП)

входе в горелку Утечка газа Мыльной эмульсией про

верить плотность запорных устройств и соединений газопровода; неисправности устранить до пуска топки

Газ в основных го — Неправильная регули-

релках сгорает жел — ровка горения

релках сгорает жел — ровка горения

тым коптящим пламенем

В продуктах сжига — Не отрегулирована по-

ния, обнаруживается дача газа

оксид углерода

Неустойчивое пламя Не отрегулирована тяга (отрыв пламени от в топке горелки, повышенное гудение, шум)

Повысилось или уменьшилось давление газа и

воздуха

![]() Уменьшилась или увеличилась подача воздуха Большая скорость газовоздушной смеси на выходе, избыток первичного воздуха

Уменьшилась или увеличилась подача воздуха Большая скорость газовоздушной смеси на выходе, избыток первичного воздуха

Повышение (пони — Не отрегулирована ав — жение) температу — томатика теплорегу — ры сушки лирования сушильной

камеры при ручном режиме, не отрегулирова — . на подача газа

Для сушильных камер с эл

Для сушильных камер с эл

Недостаточная тем — Вышли из строя нагре — пература сушки ватели, изменилась на

грузка по току

Неисправности в цепи электропитания Загрязнены отражатели

Нагреватели слишком удалены от изделия

Повышенная тем — Мощность нагревате — пература в камере лей завышена

Перегрев высуши — Неправильно отрегули — ваемых изделий в рован воздухообмен верхней зоне камеры

Изменить установку нагревателей

![]() Изменить навеску изделия так, чтобы не выступали его отдельные участки; сушку производить тер — морадиационно-конвекци — онным способом; выбором рефлектора обеспечить равномерность рассеивания лучистой энергии потока, например, заменой гладких отражателей на гофрированные; последний слой светлого покрытия высушивать конвекционным способом

Изменить навеску изделия так, чтобы не выступали его отдельные участки; сушку производить тер — морадиационно-конвекци — онным способом; выбором рефлектора обеспечить равномерность рассеивания лучистой энергии потока, например, заменой гладких отражателей на гофрированные; последний слой светлого покрытия высушивать конвекционным способом

та лити чес ко го сжигания паров растворителей, благодаря которому достигается практически полная очистка отходящих газов от вредных загрязнений и их рециркуляция. Очищенные газы направляются в терморадиационные панели 6, а затем через нагнетательный воздуховод 5 в рабочее пространство сушильной установки для конвективного нагрева окрашенных изделий. Использование очищенных газов в качестве сушильного агента позволяет на 70—80% уменьшить подсос свежего воздуха в сушильную установку и на 30% снизить энергозатраты на очистку газовых выбросов.

Для очистки загрязненного воздуха, отходящего из газовых

сушильных установок, применяют также топочно-очистные уст — 3 ройства. Очистка газовых выбросов в этих устройствах осуществляется путем подачи части ‘t загрязненного парами раствори — ^ тел ей воздуха в газовую горелку, где — он используется в каче — g, стве окислителя топлива, а дру-

сушильных установок, применяют также топочно-очистные уст — 3 ройства. Очистка газовых выбросов в этих устройствах осуществляется путем подачи части ‘t загрязненного парами раствори — ^ тел ей воздуха в газовую горелку, где — он используется в каче — g, стве окислителя топлива, а дру-

7 Рис. 8.10. Схема устройства для очистки газовых выбросов каталитическим сжиганием:

І — электрокалорифер; 2 — вентилятор; 3 — входной патрубок; 4 — теплоизоляция; 5 — каталитический элемент; 6 — теплообменник;

7 — патрубок для выходов очищенных газов

|

гая часть направляется на дожигание в рабочий объем топки. При 750—900 °С степень очистки воздуха достигает 99,7% и выше, что соответствует установленной норме. Ниже приведена характеристика некоторых типовых топоч-

|

Применение топочно-очистных устройств в сушильных установках обеспечивает экономию природного газа до 20% и более.

6 сентября, 2015

6 сентября, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике