Для нанесения ЛКМ в автоматическом режиме отечественной промышленностью выпускаются автоматические КР для пневматического, безвоздушного и центробежного распыления моделей КА-2, КА-3, РДУ-1, ЭР-8, ЭРВ-1 и РВЛМ-1.

|

ЛКМ/мин с факелом круглой формы.

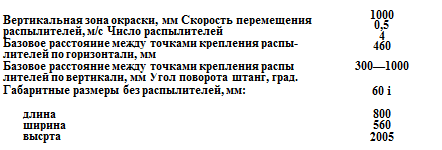

Техническая характеристика КА-2 (рис. 9.10) (ТУ 6-10-1899—83) приведена ниже:

Производительность по ЛКМ, г/мин, не менее 600

Рабочее давление ЛКМ, МПа, не более 0,02

Рабочее давление сжатого воздуха в системе управления, МПа, 0,4 не более

Рабочее давление сжатого воздуха на распыление, МПа, не более 0,4 Максимальный расход сжатого воздуха, нм3/ч, не более 21

Размеры отпечатка факеда на расстоянии 300 мм от распылительной головки, мм:

диаметр круглого факела 90±10

ширина плоского факела 400±50

Диаметр отверстия материального сопла, мм 1,6+0>035

Габаритные размеры, мм, не более:

длина 190

ширина 40

высота 63

.Масса, кг, не более 0,7

Техническая характеристика КА-3 (рис. 9.11) (ТУ 6-10-1040—82) следующая:

Максимальная производительность по ЛКМ, г/мин 30

Диаметр отверстия материального сопла, мм 1,0

Рабочее давление воздуха на распыление, МПа, не более 0,4

Рабочее давление воздуха на управление, МПа, не более 0,4

Емкость бачка ЛКМ, л 0,5

Диаметр отпечатка факела на расстоянии 300 мм от соп — 65

ла, мм, не более

Максимальный расход воздуха, нм3/ч 6

Габаритные размеры с бачком, мм, не более: длина ширина высота

![]() Масса, кг, не более

Масса, кг, не более

Краскораспылитель может использоваться без бачка. Техническая характеристика автоматических пневматических краскораспылителей зарубежных фирм приведена в табл. 9.1.

Для нанесения покрытий методом безвоздушного распыления выпускается распылитель с дистанционным управлением РДУ-1 с набором распыляющих устройств производительностью от 0,4 до 2,0 кг ЛКМ/мин.

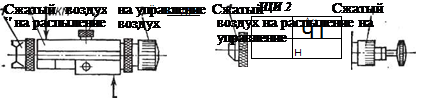

Техническая характеристика распылителя РДУ-1 (рис. 9.12) (ТУ 6-10-1969—84) следующая:

Производительность по ЛКМ, г/мин 400—2000

Максимальное давление распыляемого материала, МПа, не более 20 Температура распыляемого материала, °С 5—50

Габаритные размеры распылителя, мм:

длина 187

ширина • 40

высота 95

Масса распылителя, кг, не более 0,9

КР снабжен устройством для промывки сопла ЛКМ при засорении.

Изменение производительности КР РДУ-1 осуществляется заменой распыляющих устройств (сопл). В небольших пределах (до 25%) производительность возможно регулировать изменением давления ЛКМ от 12 до 20 МПа. Практически про-

|

Таблица 9-1. Технические характеристики автоматических пневматических краскораспылителей зарубежных фирм

|

Рис. .9.12. Краскораспылитель безвоздушный а дистанционным управлением РДУ-1:

J — распыляющая головка; 2 — корпус;

J — распыляющая головка; 2 — корпус;

3 — пневмоцилиндр управления лзводительность при безвоздушном распылении возможно изменять в пределах от 0,35 до 2,0 кг/мин.

Техническая характеристика распыляющих устройств (ТУ 6—10—1792—80):

Рабочее давление ЛКМ, МПа:

максимальное 20

минимальное 12

Температура ЛКМ, °С 5—50

Вязкость ЛКМ по вискозиметру ВЗ-246-4 при температуре 18— 50

23 °С, с, не более

Масса, кг, не более 0,003

Зависимость расхода ЛКМ от типа распыляющих устройств представлена ниже:

|

Типбразмер распы |

Расход ЛКМ, |

Типоразмер распы |

Расход ЛКМ, |

|

ляющих устройств |

кг/мин |

ляющих устройств |

кг/мин |

|

УР-04 |

04+°.°5 |

УР-1,4 |

і 4+0,04 1 ’^—0,06 |

|

УР-06 |

0 6+0’03 и>°— 0,06 |

УР-1,6 |

1 fi+0,03 1 0,04 |

|

УР-08 |

П й + 0»02 и’°—0,08 |

УР-1,8 |

і о + 0,08 1>0—0,02 |

|

УР-1,0 |

1 А+0,06 1 0,08 |

УР-2,0 |

9 л + 0,04 0,05 |

|

УР-1,2 |

і 9+0,05 1 ’z—0,04 |

9.1. МАНИПУЛЯТОРЫ И ПРОМЫШЛЕННЫЕ РОБОТЫ

Манипулятор — управляемое устройство для выполнения двигательных функций, аналогичных функциям руки человека при •перемещении объектов в пространстве, оснащенное рабочим органом. Промышленный робот — автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней свободы, и устройства программируемого управления. Манипуляторы выполняются с ручным управлением и с дополнительной системой уравновешивания рабочего органа — так называемые сбалансированные манипуляторы.

Промышленные роботы выполняются с цикловым и числовым программным управлением и управляемым устройством адаптивного управления с автоматическим изменением управляющей программы в зависимости от контролируемых параметров состояния внешней среды.

В соответствии с ГОСТ 25204—82 манипуляторы и промышленные роботы классифицируются по номинальной грузоподъемности как сверхлегкие, легкие, средние, тяжелые и сверхтяжелые. Классификация роботов по рабочему пространству, рабочей зоне и зоне обслуживания манипулятора, по скорости перемещения, по степени подвижности, числу степеней свободы, погрешности позиционирования и отработки рабочего органа приведена в ГОСТ 25686—85.

Манипуляторы и роботы используются при автоматической, окраске для перемещения краскораспылителя (КР).

Как правило, в автоматических линиях окрашивания используются простейшие механизмы перемещения КР, разрабатываемые для каждой конкретной окрасочной линии. Принцип действия механизмов заключается в том, что КР придается возвратно-поступательное движение с параметрами, рассчитанными по принятой схеме. Простейший механизм перемещения КР состоит из привода, бесконечной цепи и платформы (ползуна), соединенной с цепью и перемещаемой в направляющих. К платформе крепятся распылители (иногда через штанги). Механизм устанавливается на полу либо подвешивается к стенам или потолку окрасочной камеры.

Учитывая, что каждая автоматическая окрасочная линия требует определенного вида механизма с конкретными, присущими данной линии техническими параметрами, механизмы перемещения до последнего времени разрабатывались как изделия индивидуального производства. Разработка унифицированного механизма перемещения КР не представлялась возможной из-за технической сложности и экономической нецелесообразности.

Для разработки конкретных механизмов перемещения КР целесообразно использовать технические решения, разработанные рядом отечественных организаций.

Наибольшее распространение нашли механизмы перемещения КР для окраски в электрическом поле, в том числе и порошковыми лкм.

Данные механизмы изготавливаются в исполнении, пригодном для эксплуатации во взрывоопасных и пожароопасных зонах классов В-Іб, ВПа, П-І, П-П, П-На и П-Ш согласно ПУЭ-76.

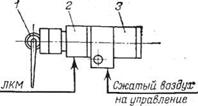

Техническая характеристика типового подвесного манипулятора модели МП-2, разработанного НИИ Л КП (рис. 9.13) приведена ниже:

Ход распылителей, мм: •

максимальный 1720

минимальный ‘ 1480

Скорость перемещения распылителей, м/с 0,6±10%; 0,8±10%

Количество распылителей, шт. 2

Базовое расстояние между точками крепления распы — 760

лителей, мм

|

длина |

760 |

|

ширина |

420 |

|

высота |

2605 |

|

Масса, кг |

150 |

|

Мощность электродвигателя, кВт |

М |

|

Габаритные размеры без распылителей, мм: |

Механизм перемещения МП-2 предназначен для использования при окрашивании по схемам, приведенным на рис. 9.1, а и б, 9.3, а и б с высотой комплектовки (изделия) от 1500 до 1700 мм. Механизм МП-2 может использоваться как при пневмораспылении, так и при безвоздушном распылении с получением покрытий структуры, изображенной на рис. 9.5, б.

|

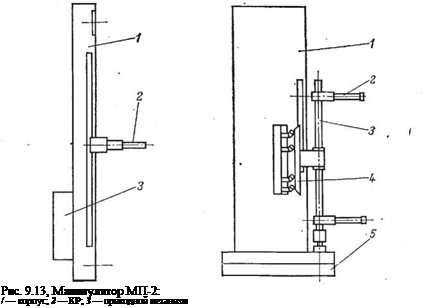

Для нанесения покрытий по схемам, изображенным на рис. 9.2, а и б, разработан манипулятор с устройствами для поворота штанг с распылителями и прямого управления работой распылителей. Поворот штанг с распылителями позволяет осуществлять перемещение факела со скоростью движения конвейера, не перемещая манипулятор. Диапазон скоростей поворота штанг обеспечивает перемещение факела в зоне нанесения покрытия со скоростью от 0,5 до 3 м/мин. Управление работой КР пневматическое.

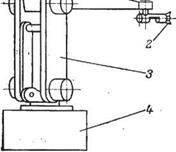

Рис. 9.14. Манипулятор МПР:

/ — корпус; 2 — КР; 3*— штанга; 4 — механизм управления КР; 5 — основание с механизмом поворрта штанг с распылителями

|

Для окрашивания изделий сложной конфигурации используются роботы, обучаемые процессу окраски квалифицированными малярами. После окрашивания изделия распылителем манипулятора все траектории движения КР фиксируются запоминающим устройством и воспроизводятся автоматически.

Астраханским заводом окрасочного оборудования выпускаются для окрасочных работ роботы «Колер».

Техническая характеристика робота «Колер» (рис. 9.15):

|

Размеры рабочей зоны манипулятора, мм, не менее: длнпаХширинаХвысота Число рабочих программ, не менее Общее время (воспроизведения программ, с, не менее Скорость перемещения рабочего органа КР, м/с, не более |

2500X1000X2000 5 200 2 |

|

Грузоподъемность манипулятора, кг, не меяее Усилие перемещения КР при обучении, Н, не менее Тип системы управления Операционное время выбора рабочей программы, с, не более |

3 30 Цифровая контурная 30 |

|

Время смены программоносителя, мин, не более Режим обучения Максимальная абсолютная погрешность позиционирования, мм |

30 В процессе ручного окрашивания с записью в оперативную память ±3 |

|

Максимальная производительность КР по расходу ЛКМ, г/мин, не менее |

600 |

|

Рабочее давление ЛКМ, МПа Рабочее давление воздуха на [распыление, МПа Расход воздуха на распыление, нм3/ч Размеры отпечатка факела КР на расстоянии. 300 мм от головки при давлении воздуха 0,4 МПа, мм, не более: |

0,02—0,2 0,25—0,4 22 |

|

диаметр круглого факела ширина плоского факела |

90 400 |

Габариты, .мм:

длинаХширинаХвысота 1800Х830Х180№

Габариты, мм:

станции гидропривода

длинаХширинаХвысота 800X800X800

системы управления

длинаХширинаХвысота 800X650X1800′

Масса, кг:

манипулятора 450

станции гидропривода 300

системы управления 250

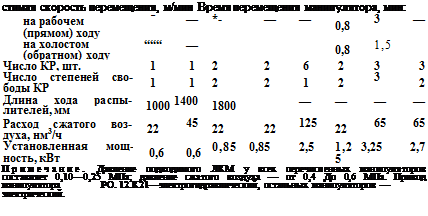

Для окрашивания в электрическом поле высокого напряже-: ния разработан ряд манипуляторов, технические характеристики которых приведены в табл. 9.2. В последние годы с развитием роботизации производственных процессов рядом организаций и предприятий страны разработано и освоено производство типовых и специализированных манипуляторов и роботов для использования в роботизированных технологических линиях, на участках окраски и в гибких производственных модулях нанесения ЛКП. Разработанные и выпускаемые манипуляторы и роботы могут быть использованы в создаваемых гибких производственных системах. В табл. 9.3 приведены технические характеристики окрасочных манипуляторов, а в табл. 9.4—технические характеристики окрасочных роботов.

|

Таблица 9.2. Технические характеристики типовых манипуляторов для’ окрашивания в поле высокого напряжения

|

/ — «рука»: 2— КР; З—механизм поворотов;

4 — основание с приводом

|

В окрасочных линиях могут использоваться и универсальные роботы, технические характеристики которых приведены в табл. 9.5. При выборе манипулятора или промышленного робота с электрическим питанием для нанесения ЛК. М необходимо учитывать их исполнение по взрывопожаробезопасности согласно ПУЭ-76, разд. VII.

|

Таблица 9.3. Технические характеристики окрасочных манипуляторов, применяемых на предприятиях Минавтотракторсельхозмаша

|

|

Показатель |

Робот РП-11-1600 |

Робот- маляр «Импульс» |

Окрасочный робот PO-1/1S |

Автоматический манипулятор для окрашивания внутренней поверхности цистерн |

Автоматический манипулятор для окрашивания снаружи кузовов автомобилей |

Автоматический манипулятор для окрашивания сушильных барабанов |

|

Число степеней свободы (без захватов) |

3 |

3 |

4,5 |

2 |

3 |

2 |

|

Погрешность позиционирования, мм Скорость перемещения руки, м/мин (мм/с): |

±25 |

±2 |

±2 |

±10 |

||

|

ПО ОСИ X |

20—60 |

0,05 |

(500) |

— |

24,8—62,4 |

(0,5) |

|

по оси у |

1—1,5 |

0—0,5 |

(2000-5000) |

— |

24,8—62,4 |

(0,5) |

|

ПО ОСИ Z |

— |

0,3 |

— |

— |

24,8—62,4 |

(0,5) |

|

Давление воздуха, МПа |

0,63 |

0,63 |

0,2—0,6 |

0,5 |

0,2-0,4 |

0,4—0,5 |

|

Давление ЛКМ, МПа |

0,02—0,2 |

0,2—0,4 |

0,2—0,4 |

0,2-0,4 |

0,05—0,02 |

0,2-0,4 |

|

Рабочая температура, °С |

15—40 |

— |

10—30 |

10—30 |

10-30 |

10-30 |

|

Количество распылителей, шт. |

2 |

1 |

2 |

2 |

3 |

4 |

|

Производительность КР, кг/мин |

0,2-0,5 |

— |

0,2—0,5 ‘ |

о;55 |

0,55 |

0,2—0,5 |

|

Ход КР, мм |

1600 |

— |

1000—1600 |

— |

1850—2200 |

— |

|

Расход воздуха, нм3/ч |

До 60 |

До 20 |

До 60 |

Т-ГГ |

65 |

До 80 |

|

Показатель |

«Контур-002» |

ПРК-20 |

«Универсал — 15» |

|

Максимальная угловая скорость |

60 |

60 |

70—90 |

|

звеньев, град/с Грузоподъемность, Н |

35 и 150 |

196 |

150 |

|

Погрешность позиционирования, мм |

±10 |

±3 |

+2 |

|

Номинальное давление, МПа |

10 |

6 |

6 |

|

Рабочая температура, °С |

10—35 |

10—35 |

5—45 |

|

Наибольший вылет руки по гори- |

700 |

1500 |

1000 |

|

зонтали, мм Максимальный угол поворота мани- |

210 |

180 |

|

|

пулятора, град. Максимальная скорость инструмен- |

2 |

0,5 |

5—7 |

|

та, м/с Перемещение робота, мм |

___ |

До 15 000 |

_ |

|

Скорость перемещения, мм/с |

— |

250 |

— |

|

9.5. СИСТЕМЫ УПРАВЛЕНИЯ КРАСКОРАСПЫЛИТЕЛЯМИ |

Обеспечение автоматического нанесения ЛКМ. во взрывоопасных средах, образованных распыленной краской, затрудняет, а в отдельных случаях исключает применение традиционных средств автоматизации, основанных на электронике и электри* ческих связях.

Окрашивание, как правило, связано с применением сжатого воздуха, что служит предпосылкой для использования пневматики в системах регулирования и управления технологическими процессами окрашивания, в частности унифицированной системы элементов пневмоавтоматики (УСЭП). Система УСЭП позволяет осуществлять автоматизацию нанесения ЛКМ и других процессов при окрашивании. В этом случае исключается вероятность воспламенения взрывоопасных смесей, образующихся в процессе нанесения ЛКП.

В настоящее время промышленностью выпускается широкий ассортимент механизмов для преобразования энергии сжатого воздуха — изменения давления, дискретного и непрерывного преобразования энергии сжатого воздуха, передачи сигналов типа «да» и «нет», измерения времени (пневматическое реле времени) и др.

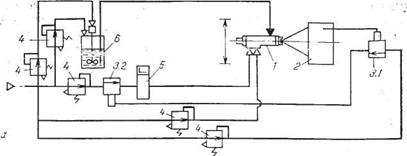

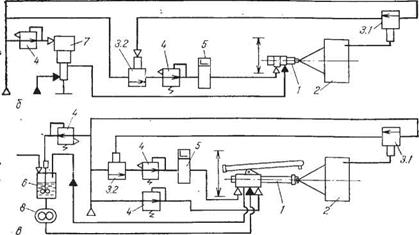

Автоматизация процессов окраски осуществляется, как правило, на наиболее распространенных пневматических механизмах, отличающихся надежностью и долговечностью. На рис. 9.16 приведены простейшие принципиальные технические решения схем управления КР в автоматическом режиме: при

пневмораспылении (рис. 9.16,а), безвоздушном распылении

|

|

|

Рис. 9.16. Схемы управления при автоматической окраске пневмораспылением (а), безвоздушным распылением (б) и пневмораспылением в электростатическом поле (s): 1 — КР; 2 — окрашиваемое изделие; 3 — клапан; 4 — регулятор давления; 5 — реле времени (пневматическое); 6 — емкость с ЛКМ; 7 — насос; 8 — насос-дозатор |

(рис. 9.16,6) и пневмораспылении в электрическом поле (рис. 9.16,в).

Автоматическое управление режимом распыления в приведенных схемах заключается в том, что изделие, перемещаемое конвейером (подвесным пли напольным), в определенной точке своего пути воздействует на датчик (чаще пневмоклапан с рычагом управления) 3.1, который передает сигнал на клапан управления КР 3.2. Клапан 3.2 через реле времени 5 включает КР, совершающий возвратно-поступательные движения на механизме перемещения в плоскости, перпендикулярной движению конвейера, на время, необходимое для окрашивания изделия. Включение КР — это включение подачи ЛКМ и сжатого воздуха на распыление. При небольших промежутках между изделия — ми на конвейєре подача сжатого воздуха на распыление не отключается, чем сохраняется установившийся режим распыления,, обеспечивающий высокое качество покрытия. Для отключения — подачи воздуха на распыление на линии подачи сжатого воздуха устанавливается отдельный клапан и реле времени или эта линия блокируется с линией сжатого воздуха, идущего на управление КР при опережении подачи сжатого воздуха в начале распыления и задержке ее при завершении распыления для исключения выброса нераспыленного ЛКМ.

Управление безвоздушным распылением (рис. 9.16,6) аналогично управлению пневматическим распылением (рис. 9.16,а).

Автоматическое управление пневмораспылением в электрическом поле (рис. 9.16, б) отличается тем, что в линии подачи ЛКМ включен насос-дозатор 7, работающий беспрерывно для сохранения стабильности подачи краски. В данном случае КР’ снабжен клапаном-переключателем, с помощью которого при отключении распыления ЛКМ возвращается в емкость 7,*обеспечивая ее циркуляцию.

Для создания необходимых режимов распыления, управления, регулирования подачи ЛКМ на линиях подачи воздуха устанавливаются регуляторы давления 4.

При автоматизации процессов окрашивания широко используется и электроника — обычно для связи с другими технологическими процессами (подготовкой поверхности, сушкой, транспортированием деталей и т. д.) —которая, как правило, используется вне зон взрывоопасности и в сочетании с пневмоавтоматикой.

При автоматизации процессов окрашивания необходимо учитывать свойства ЛКМ, а именно то, что краска обладает структурной вязкостью, способностью образовывать осадок пигмента в застойных зонах краскопроводов, затвердевать при сопри-‘ косновении с атмосферой, а в процессах распыления выделять пары, смесь которых с воздухом образует взрывоопасные смеси. Эти особенности ЛКМ не позволяют использовать широко распространенные элементы гидроаппаратуры без их конструктивной переработки, способность образовывать взрывоопасные смеси обусловливает строгое соблюдение правил и норм взрывопо — жаробезопасности, определенных действующими ГОСТами, правилами и нормами.

9 сентября, 2015

9 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике