Нанесение ЛКМ в электрическом (электростатическом) поле высокого напряжения является одним из прогрессивных методов окраски. Метод основан на переносе заряженных частиц ЛКМ в электростатическом поле, создаваемом между двумя электродами, один из которых — распыляющее устройство, а другой — окрашиваемое изделие. Высокое напряжение (обычно отрицательное) подводят к распыляющему устройству, а изделие заземляют.

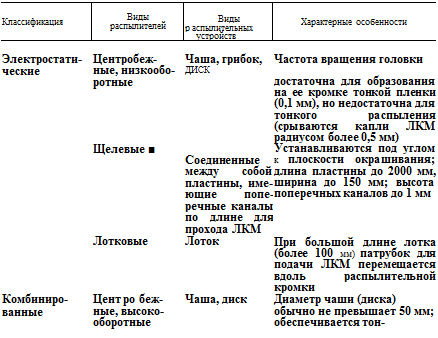

Существует несколько вариантов этого метода, различающихся тем, что в одних заряд ЛКМ, его распыление, перенос и осаждение частиц на изделии осуществляются в основном только за счет электростатических сил, а в других — за счет совместного действия механических и электрических сил. Классификация способов и их характерные особенности приведены в табл. 4.4. Вследствие того, что частицы ЛКМ движутся по силовым линиям электростатического поля, охватывающим изделие, достигается уменьшение расхода ЛКМ на 30—70% по сравне-

кое механическое распыление (радиус частиц менее 30 мкм); подразделяются по частоте вращения чаши, об/мин: до 15 000, до 25 000, до 60 000 Заряд ЛКМ осуществляется внутри распылителя или от внешнего корониру — ющего электрода То же

![]()

![]()

Головка без — » воздушно-комбинированного распыления

Головка без — » воздушно-комбинированного распыления

Головка ульт — Распыление осуществляет — развуковая или ся пневматической уль — магнитострик — тразвуковой или магнито — ционная стрикционной головкой; за

ряд ЛКМ от подачи напряжения на головку или от внешнего коронирую — щего электрода

нию с обычным пневматическим распылением. К преимуществам метода также относятся возможность механизации и автоматизации окраски, сокращение затрат на оборудование вентиляционных устройств, улучшение санитарно-гигиенических условий труда.

Наибольший экономический эффект достигается в серийномассовом производстве однотипных изделий в сочетании с механизированными методами подготовки поверхности изделий и сушки.

Недостатком метода является неполное прокрашивание изделий сложной конфигурации, имеющих впадины и сложные сопряжения. В этих случаях требуется дополнительное ручное подкрашивание.

Малая поверхностная электропроводность сухой древесины и других диэлектриков вызывает необходимость применения специальных токопроводящих грунтовок или других приемов, обеспечивающих создание оптимальной электропроводности — ps= 10_8ч-ННи Ом-1. Электропроводность изделий из древесины обеспечивают увлажнением поверхности распыленной водой или паром, либо нанесением электропроводящих составов (7—10% — го раствора алкамона ОС-2 в уайт-спирите или специальных грунтовок). Поверхностное сопротивление пластмасс снижают способом нейтрализующих потенциалов, создаваемых с помощью дополнительных электродов. Они устанавливаются с обратной стороны изделия и на них подается напряжение противоположного с распылителем знака. Применяют также нанесение поверхностно-активных веществ. Раствор ПАВ наносят на поверхность непосредственно перед окрашиванием в электрополе. Могут быть использованы водные растворы алкамона ОС-2, алкамона Н, алкамона Д с концентрацией 3-н5%.

В электрическом поле хорошо распыляются только ЛКМ, рабочий состав которых имеет удельное объемное сопротивление рі/ = 5- 106-ь5-Ю7 Ом-см (дизлектріичеокая проницаемость е = 6-ї-10 в производственных условиях может не определяться, так как обычно однозначно связана с pv) и вязкость 15—25 с по ВЗ-246-4 при температуре 18—23 °С. В тех случаях, когда эти значения выходят за установленные пределы, их можно скорректировать разбавлением ЛКМ до рабочей вязкости разбавителями по ГОСТ 18187—72.

Удельное объемное сопротивление также можно снизить на 1—3 порядка введением ПАВ в количестве 0,3—5% от массы сухого вещества ЛКМ. Наибольший эффект достигается при введении реагента АНП-2, триметилалкиламмонийхлорида (фракции С17—С2о), содержащего 50% соли, смачивателей СВ-102 и НБ, алкамона ОС-2. ПАВ можно вводить в ЛКМ рабочей вязкости или в растворитель, которым затем разводят ЛКМ до рабочей вязкости.

|

Таблица 4.5. Основные электрические параметры и технологические режимы работы электроокрасочных установок с применением электростатических распылителей

|

Параметр

![]() Размеры динамического отпечатка факела (вы — 280—430

Размеры динамического отпечатка факела (вы — 280—430

сота окрашиваемой полосы при угле наклона

распылительной кромки щелевого распылителя

от 30 до 60° и ее длине 500), мм

Скорость конвейера поточной линии, м/мин:

применяемая 0,8—4,0

возможная <75

Количество оборотов окрашиваемого изделия в 2—4,0

зоне электроокрашивания (если вращение необходимо) на 1 пог. м пути конвейера, с-1

Скорость возвратно-поступательного движения 18,5

распыляющих устройств (при скорости движения конвейера 1,5 м/мин), м/мин

Скорость движения воздуха в проемах окрасоч — 0,2—0,5

ных камер, м/с

Рабочий ток в расчете на один чашечный распы — <50

литель, мкА

С помощью серийно выпускаемого оборудования электроокрашиванием можно наносить все виды ЛКМ, за исключением токопроводящих (водоразбавляемых, содержащих металлические порошки) и с ограниченной жизнеспособностью (двухкомпонентных). Для таких ЛКМ необходимо применять специальное оборудование. Выпуск его отечественной промышленностью еще не освоен. По условиям пожарной безопасности не рекомендуется применять ЛКМ с температурой вспышки ниже 28 °С.

Основные электрические параметры и технологические режимы работы электроокрасочных установок с применением «чисто» электростатических распылителей приведены в табл. 4.5. Следует отметить, что количество ЛКМ, распыляемого на 1 см длины коронирующей кромки, зависит не только от величины удельного объемного сопротивления и вязкости, но и от других физико-химических свойств ЛКМ и поэтому колеблется в пределах от 0,5 до 2,5 г.

Основными причинами неудовлетворительной работы установок электростатического окрашизания, приводящими к большим потерям ЛКМ, загрязнению окрасочных камер и оборудования, а иногда и к пожарам, являются:

несоответствие удельного объемного сопротивления и подачи ЛКМ оптимальным значениям;

недостаточная напряженность электростатического поля вследствие малого напряжения, подаваемого на распылители, из-за больших утечек в цепи высокого напряжения;

неудовлетворительное заземление изделий на конвейере

вследствие загрязнения подвесок ЛКМ (последнее может явиться причиной загорания в электроокрасочной камере);

недостаточная площадь поверхности окрашиваемых изделий перед распылителем, большое расстояние между изделиями и разрывы между навешенными изделиями на конвейере;

малые размеры окрасочных камер и, как следствие этого, расстояние от ограждений камеры до частей, находящихся под высоким напряжением, составляет меньше 800 мм, что недопустимо;

низкая температура вспышки ЛКМ (не выше 28°С).

30 августа, 2015

30 августа, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике