Нанесение ЛКМ методами распыления связано со значительным загрязнением окружающего воздуха аэрозолем ЛКМ и парами растворителей, что делает работу небезопасной в санитарном и пожарном отношениях. Для обеспечения необходимых санитарно-гигиенических условий труда, пожаро — и взрывобез — опасности окрашивание проводят в специальных распылительных камерах, обеспечивающих максимальное удаление из зоны распыления загрязненного воздуха и его очистку.

|

Таблица 8.1. Технические характеристики проходных агрегатов непрерывного действия с паровым обогревом для струйной химической подготовки поверхности, изготавливаемых рядом предприятий

|

|

ПО <Антикормаш»

|

|

Продолоюение табл. 8.1

|

Таблйца 8.2. Дефекты работы агрегата подготовки поверхности, их причины

и способы устранения

![]()

Возможные причины

Способы устранения

![]()

Крупнокристаллическое строение фосфатной пленки; пониженная стойкость к коррозии

Тонкая светло-серая просвечивающая фосфатная пленка Неравномерная пятнистая пленка, участки поверхности

плохо обезжирены

или без фосфатного слоя

Пониженная стойкость фосфатной пленки к коррозии

Серо-зеленый порошкообразный налет на пленке

Травление фосфати — рованной поверхности

Повышение шламо — образования

Увеличение расхода реактивов, образование слоев чрезмерной массы

Подготовка поверхности деталей производилась травлением

Недостаточная продолжительность фос — фатирования Плохая подготовка поверхности деталей перед фосфатирова — нием

Детали из высоколегированной стали Не отрегулировано направление струй

из форсунок или насадок

Форсунки или насадки загрязнены

Насадки не создают проектного напора и производительности Низкая концентрация раствора

Низкая температура раствора

Неправильное соотношение общей и

свободной кислотности

Взмучивание осадка при фосфатировании

Свободная кислотность выше нормы вследствие перегрева раствора Свободная кислотность ниже нбрмы вследствие излишней нейтрализации раствора

Высокая щелоч

ность обезжиривающего раствора перед фосфатированием

|

|

||

|

|||

|

Распылительные камеры — стационарные или передвижные устройства, в которых производится нанесение ЛКМ распылением.

По конструкции и габаритам распылительные камеры весьма разнообразны. Различают камеры для окрашивания мелких (части приборов, детали машин и механизмов), средних (кабины и кузова автомобилей, узлы станков и сельскохозяйственных машин) и крупных (автобусы, троллейбусы, вагоны, тепловозы) изделий. Камеры, в которых окрашивают мелкие изделия, называют обычно кабинами, поскольку оператор в этом случае находится вне рабочей зоны (окраска производится через открытый проем).

В зависимости от вида производства и организации окрасочных работ камеры подразделяются на тупиковые (периодического действия) и проходные (непрерывного или периодического действия). Они различаются расположением транспортных и рабочих проемов, а также отдельных элементов. Проходные камеры применяют при серийном и массовом производстве, тупиковые — при мелкосерийном и единичном (индивидуальном) производстве. По расположению и числу рабочих мест проходные камеры могут быть односторонние и двусторонние.

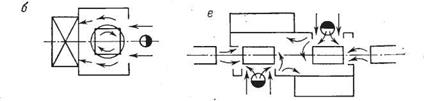

Классификация распылительных камер приведена в табл. 8.3 (рис. 8.3). Необходимым условием хорошей работы камеры является правильный выбор направления потока воздуха в ее рабочей зоне. По направлению движения отсасываемого воздуха различают камеры с поперечным, нижним и продольным отсосом (последний тип камер применяется сравнительно редко).

К распылительным камерам предъявляется ряд требований: они должны быть удобны в работе и в обслуживании, обеспечивать оптимальные условия для нанесения ЛКМ и полное удаление из рабочей зоны растворителей и аэрозоля ЛКМ (исключить их распространение в цех); быть пожаро — и взрывобезопасными, обеспечивать соответствующие санитарно-гигиенические условия труда обслуживающего персонала.

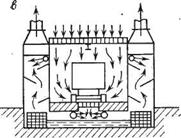

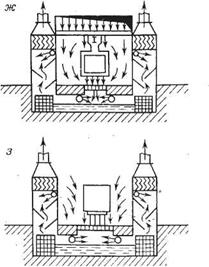

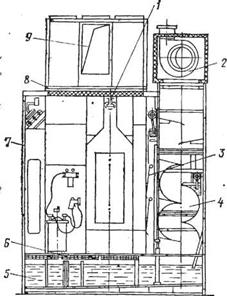

Распылительные камеры состоят из следующих основных элементов: корпуса, гидрофильтра, ванны, насосного агрегата, вытяжного (или приточно-вытяжного) вентиляционного агрегата. Схема распылительной камеры с нижним отсосом и верхним притоком воздуха изображена на рис. 8.4.

Корпус камеры служит для ограждения зоны окрашивания от помещения цеха. Он может быть сварным или собранным из отдельных секций при помощи болтовых соединений. Несущими конструкциями корпуса являются стальные профильные элементы, обшивкой — листовая сталь. В стенах корпуса расположены закрываемые или незакрываемые (открытые) проемы: дверные — для входа в камеру и транспортные — для прохода изделий (для проходных камер больших размеров) или рабочий

|

Таблица 8.3. Классификация распылительных камер

|

|

|

|

|

|

|

|

![]()

проем (для тупиковых камер). Кроме того, имеются нижний или боковые проемы для отсоса загрязненного воздуха и нередко верхний — для подачи чистого воздуха.

Для освещения окрашиваемых изделий внутри корпуса на стенах или крыше устанавливаются светильники взрывобезопасного типа — люминесцентные лампы или лампы накаливания (например, типа ВЗБ-200 или ВЗГ-200). Непременным дополнением камер тупикового типа являются поворотные круги, транспортные и другие приспособления для загрузки, выгрузки, установки и поворота изделий во время окрашивания; они обычно крепятся к корпусу камеры. Гидрофильтр предназначен для «очистки отсасываемого из рабочей зоны воздуха от аэрозоля

Рис. 8.4. Схема распылительной камеры проходного типа для окрашивания изделий средних габаритов:

1 — монорельс конвейера; 2 — вентн — лятор; 3 — экран; 4 — гидрофильтр; 5 — ванна; 6 — решетчатый настил;

1 — монорельс конвейера; 2 — вентн — лятор; 3 — экран; 4 — гидрофильтр; 5 — ванна; 6 — решетчатый настил;

7 — корпус камеры; 8 — фильтр; 9 — короб приточной вентиляции

ЛКМ. Гидрофильтры подразделяются на форсуночные, экранные, лотковые (бесфорсуночные) и пенные. По конструкции они имеют много общего и различаются лишь системой подачи и распределения очищающего агента (вод&). Гидрофильтр — короб из листовой стали с отверстиями для входа и выхода отсасываемого воздуха. Входное отверстие его непосредственно примыкает к корпусу камеры, выходное присоединяется к воздуховоду, идущему к вентилятору. Размеры гидрофильтра определяются количеством отсасываемого воздуха и его скоростью, которая на входе в гидрофильтр не должна превышать

5,5 м/с, а внутри гидрофильтра — 5,0 м/с.

Один из наиболее широко применяемых — экранный гидрофильтр (рис. 8.5)—состоит из корпуса 1, воздухопромывного канала 10, ванн-лотков 9, влагоотбойных щитков 4 и сепаратора 3. Корпус собирается из панелей, которые имеют отбортовки и приварные ребра для жесткости и сборки отдельных элементов. „Воздухопромывной канал образуется горизонтальными полуцилиндрическими отражателями, расположенными вдоль стен и жестко закрепленными внутри корпуса гидрофильтра. Эти отражатели одновременно служат для создания водяных завес. В ряде конструкций воздухопромывной канал образуется лотками, выполненными в виде горизонтальных металлических пластин, которые установлены под углом к продольной стене гидрофильтра.

Вода, равномерно переливаясь из ванны-лотка, попадает на внутреннюю поверхность верхнего полуцилиндрического отражателя и далее, стекая с отражателя на отражатель, образует каскад из водяных завес.

Поступающий навстречу воздух перемешивается с водой и окончательно очищается от краски, проходя через ряд завес. Воду в ванну-лоток подают через трубу с патрубками, расположенными с шагом 400—500 мм. Диаметр патрубка — не ме-

|

|

1 — корпус; 1 — форсунка; 3 — сепаратор; 4 — влагоотбойный щиток; 5 — распредели

тельный щиток; 6 — отстойная ванна; 7 — экран; 3 — водоподводящая труба; 9 — ванна-лоток; 10 — воздухопромывной канал flee 25 мм для предотвращения забивания его частицами ЛКМ. В верхней части канала располагаются влагоотбойные щитки, предназначенные для отделения воздуха от капель воды и частиц ЛКМ, случайно прошедших систему завес. Они устанавливаются под углом 12—15° к горизонтальной плоскости и перекрывают один другой на 50 мм. В ряде конструкций гидрофильтров роль влагоотбойников выполняют сепараторы — набор гофрированных металлических пластин, согнутых под углом 90° и расположенных на равном расстоянии друг от друга. Собранные в секции, они, как и влагоотбойные щитки, создают лабиринт на пути движения воздуха.

Гидрофильтры для камер с разной системой отсоса воздуха практически одинаковы и различаются только некоторыми дополнительными устройствами. Так, для камер с нижним отсосом воздуха в нижней части корпуса со стороны камеры устанавливается ванна-лоток для создания первичной водяной завесы, перекрывающей всасывающее отверстие. Для камер с поперечным отсосом воздуха на гидрофильтр со стороны корпуса камеры дополнительно устанавливается секционный экран, состоящий из нескольких свободно висящих металлических листов, над которыми укрепляется ванна-лоток.

Сплошная пленка воды (толщиной,2—3 мм), стекающая через бортик ванны-лотка по экрану, создает первичную водяную завесу на пути движения воздуха, вызывая коагуляцию уносимого аэрозоля ЛКМ. В воздухопромывном канале гидрофильтра воздух дополнительно проходит систему водяных завес, где

почти полностью очищается от частиц краски, прежде чем покинуть распылительную камеру. Коэффициент очистки воздуха в экранных гидрофильтрах достигает 92%, объем циркулирующей воды устанавливается в пределах 13—30 л/с при объеме отсасываемого воздуха 5—12 м3/с.

Форсуночный гидрофильтр (рис. 8.5,6) отличается по устройству от экранного. Водяные завесы в нем создаются форсунками, распределительным и лобовым щитками. Для распыления воды в форсуночных гидрофильтрах применяют винтовые и тангенциальные форсунки, причем первые более предпочтительны, так как создают более устойчивый факел; тангенциальные форсунки, однако, проще в изготовлении и редко засоряются. Диаметр отверстия форсунок составляет 5—6 мм. Расстояние между форсунками определяется эффективной длиной факела и углом конуса струи. Между рядами форсунок устанавливается щит из листовой стали, создающий направленный поток воздуха и препятствующий его прониканию в межструйное пространство.

Форсуночные гидрофильтры находят меньшее применение, чем экранные. Их основной недостаток — быстрое засорение водяной системы частицами ЛКМ, что вызывает необходимость частой чистки.

ГиДрофильтр устанавливается на ванну, заполненную водой. Ванны распылительных камер могут ‘быть металлическими или в виде забетонированных в полу приямков. В ваннах предусмотрены фильтры для очистки воды и устройства для слива ее во время чистки камеры и перелива в процессе эксплуатации. Уровень воды в ванне регулируется шаровым клапаном. В камерах с нижним отсосом воздуха верх ванны имеет перекрытие в виде решетки — оно является одновременно полом камеры.

Насосный агрегат служит для подачи воды из ванны в гидрофильтр, обеспечения ее непрерывной циркуляции. В его комплект входит насос (обычно центробежного типа) с электродвигателем взрывобезопасного типа и система трубопроводов. В процессе циркуляции количество воды вследствие уноса с воздухом постепенно уменьшается, кроме того, часть загрязненной воды непрерывно сливается в очистные сооружения, для восполнения подается чистая вода. Удельный объем циркулирующей воды в системе обычно принимается 2—3 л на 1 м3 отсасываемого воздуха; объем добавляемой чистой воды принимается из расчета 1—2% от объема циркулирующей воды.

Вентиляционный агрегат предназначен для отсоса воздуха из камеры. Он включает вентилятор, электродвигатель, всасывающий и нагнетательный воздуховоды. Применяют вентиляторы осевого или центробежного типа низкого или среднего давления (в зависимости от аэродинамического сопротивления в системе), предназначенные для работы с огнеопасными веще-

|

Расход сжатого |

|

||||||||

Таблица 8.4. Технические характеристики окрасочных камер, изготавливаемых рядом предприятий

ПО <гЛнтикормаш»

|

Проходная не — УОР 0,63X1.0 прерывного дей — (ТУ 26-02-996— ствия с попереч — 85) ным отсосом воздуха для роботизированной (с роботом РП-1000) и ручной окраски |

630X1000 |

32 500 |

|

То же, но с ро — УОР 1,ОХ 1,6 ботом РП-1600 (ТУ 26-02-996— 85) |

1000X1600 |

32 500 |

|

То же, но с ро — ГПМ 1,ОХ 1,6 ботом РБ-211, (ТУ 26-02-1017— без ручной окрас — 85) ки |

1000X1600 |

32 500 |

|

Тупиковая с по — РТП 1,8X1.5X15 перечным отсо — (ТУ 26-02-1002— сом воздуха для 85) ручной окраски |

1800X1500 |

25 600 |

|

То же, для окрас — Чертеж ПЛ ки мелких изделий 210.015.00.00 (распылительная (ТУ 26-02-851— кабина) 80) |

630X630 |

5700 |

|

12 |

72 |

0,81 |

33,48 |

7145 |

5270 X 4870 X 6035 |

|

12 |

72 |

0,81 |

33,32 |

7370 |

5270X5280X6035 |

|

— |

200 |

0,81 |

36,96 |

7970 |

6300X5280X6035 |

|

15 |

— |

0,57 |

25,64 |

7420 |

5835X4625X6430 |

|

12 |

0,14 |

8,0 |

1540 |

1950X1675X3680 |

|

Особенности |

Обозначение |

Размеры транспорт- |

Количество отсасывав- |

Расход сжатого воздуха, м8/ч |

Расход свежей |

Установ ленная |

Масса, |

Габариты, мм |

|

|

окрасочной камеры |

ного проема, мм |

мого воз — духа, мэ/ч |

ручная окраска |

автомати ческая окраска |

воды, М*/Ч |

мощ ность, кВт |

кг |

||

|

Установка беска — мерной окраски с нижним отсосом воздуха для ручной окраски крупногабаритных изделий |

Чертеж АЗ 0302.001 |

6400X3000 62 000 25 Завод средств механизации, |

— се г. Харьков |

66,0 |

9500 |

9000X6100X5225 |

|||

|

Проходная непрерывного действия с поперечным отсосом воздуха ■ для ручной окраски (однопозиционная) |

Чертеж 68-1071-00 |

2000X630 |

V |

38,95 |

7700 |

6720X4680X6460 |

|||

|

То же, двухпозиционная |

Чертеж 68-1126-00 |

2000X1600 |

‘—’ . |

■—* |

— |

— |

110,3 |

21 600 |

13750X5305x7706 |

|

Проходная непрерывного действия с нижним отсосом воздуха для ручной окраски |

Чертеж 68-1064-00 |

2000X2000 — — — НПО <гСпецоборудование» |

93 |

23 900 |

6550 X 8200 X 8480 |

||||

|

Проходная непрерывного действия двухпозиционная с поперечным отсосом воздуха для ручной окраски |

Чертеж 411.153-00 |

630X500 |

29 727 |

40 |

1,0X2 |

54,3 |

12 700 |

7470X6090X4832 |

|

|

То же |

Чертей? 411.158-00 |

2500X1000 |

63 000 |

45 |

— |

1,0X2 |

98,3 |

— |

U008X64?0X6}5Q |

Таблица 8.5. Дефекты работы распылительных камер, их причины и способы устранения

На экраны и лотки Насос недостаточно за — Залить насос водой, затя — не поступает вода; лит водой; подсос воз — иуть фланцевые и другие стрелки манометра духа через неплотности соединения на всасываю — сильно колеблются трубопровода щем трубопроводе, подтянуть сальниковые

уплотнения. Устранить неисправности в приемном клапане. Произвести очистку всасывающего и нагнетательного трубопроводов и фильтров

На окрашиваемое из — Слишком большая по — Уменьшить подачу воды, делие попадают дача воды на экран и отрегулировать распыле — брызги воды лотки ние воды по экрану и лот-

Унос воды вентиля — кам

цией

Экран и внутренние Подача воды в гидро- Отрегулировать подачу во — поверхности гидро — фильтр ниже нормы ды; заменить уплотняю-

фильтра и вентиля — щие кольца насоса

торов закрашиваются

Содержание паров Нарушения в работе Отрегулировать нормаль — растворителя и кра — краскораспылительной ную работу краскораспы — сочного аэрозоля в аппаратуры лителя, фильтра и крае-

зоне дыхания рабо — конагнетательного бака,

чего выше нормы давление сжатого воздуха

и краски

Нарушение баланса Отрегулировать параметры воздуха в камере по работы приточно-вытяжной притоку и вытяжке системы и систему термо

регулирования приточного воздуха

Насос потребляет Сильно затянут сальник Ослабить затяжку сальни — болыную мощность ка

Рабочее колесо имеет Заменить рабочее колесо слишком широкие каналы вследствие износа

Увеличенная подача Уменьшить подачу воды воды запорной задвижкой

Скорость воздуха в Сопротивление сети Произвести очистку вен — рабочем проеме и в воздуховодов увеличи — тиляционной системы горизонтальном се — лось выше проектного, чении камеры с ниж — засорена краской вен — ним отсосом ниже тиляционная система

нормы Утечки. воздуха через Устранить неплотности

неплотности воздухово — воздуховода дов и открытые проемы люка

Велик зазор между ра — Устранить зазор в соот — бочим колесом и кол — ветствии с инструкцией на лектором вентилятора вентилятор

Колесо вращается в Изменить направление вра — обратную сторону щения колеса

Двигатель вентиля — Вентилятор подает Задросселировать сеть,

тора работает с пе — больше воздуха, чем уточнить сопротивление регрузкой предусмотрено при сети, привести его в CQOT-

• выборе мощности элект — ветствие с напором вен — родвигателя тилятора

Вибрирует вентиля — Неудовлетворительная Отбалансировать колесо

тор балансировка колеса или заменить другим; сме-

или ротора двигате — нить двигатель, затянуть ля; слабая затяжка гайки на болтовых со-

болтовых соединений единениях

Перегреваются под — Мало масла Добавить масло

шипники насоса и Плохо отцентрированы Отцентрировать валы вентилятора валы насоса (вентиля

тора) и электродвигателя

Нет зазора между на — Снять заднюю крышку и ружной обоймой ша — между нею и опорным

рикоподшипника и зад — кронштейном поставить, ней крышкой опорного прокладку

кронштейна

При работе камеры Слабое крепление дрос — Закрепить клапаны возникает сильный селирующих клапанов

шум Не установлены мягкие Установить мягкие встав-

вставки ки на всасывающей и нагнетательной стороне вен

тилятора

Производительность на- Отрегулировать подачу во — сосной установки велика ды на завесы Вентиляционное поме- Устранить отступления от щение выполнено с от — проекта; уточнить акус- ступлениями от проекта тический расчет; в случае

необходимости использовать активные глушители непосредственно за

вентилятором

Завышена производи — Уменьшить скорость воз — тельность вентиляцион — духа в воздуховоде и ной системы уменьшить (диафрагми

ровать) транспортные и рабочие ‘ проемы камеры; выбрать режимы работы, при которых уровень шума минимальный

Быстро засоряются В ванну не добавляется Не реже одного раза в фильтры и насос коагулянт или раствор сутки добавлять коагулянт

ванны не корректируется по содержанию коагулянта

ниже Неправильно подобра — Заменить светильники ны светильники по мощности и количеству

![]() Закрашено остекление Очистить стекла от краски

Закрашено остекление Очистить стекла от краски

Для облегчения очистки использовать легкосъемные покрытия

ствами. Электродвигатели вентиляторов должны быть во взрывобезопасном исполнении. Для поглощения шума вентилятор и электродвигатель устанавливают на виброизолирующее основание. Воздуховоды изготовляют из листовой стали. Для уменьшения шума рекомендуется присоединять их к вентилятору через гибкие рукава. Вытяжной воздуховод выводят на 2 м выше конька крыши здания. За вентилятором на воздуховоде устанавливаются дроссельный и обратный клапаны; последний необходим для предотвращения притока холодного воздуха в цех при отключении вентилятора.

Камеры, предназначенные для окраски изделий средних и больших размеров, наряду с вытяжной вентиляцией оснащаются и приточной для подачи чистого или кондиционированного воздуха. Воздух подается по всей площади потолка через специальный короб, нижняя поверхность последнего имеет решетку с ячейками, в которых установлены фильтры. При подаче чистого воздуха устраняется загрязнение покрытий и улучшаются условия труда обслуживающего персонала.

Технические характеристики некоторых типов окрасочных камер приведены в табл. 8.4. Наиболее распространенные дефекты, возникающие при эксплуатации распылительных камер, и способы их устранения приведены в табл. 8.5.

6 сентября, 2015

6 сентября, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике