Процесс обезжиривания заключается в удалении загрязнений с поверхности под воздействием специальных химических веществ. Для этого используются органические растворители, щелочные водные и эмульсионные составы.

Самое широкое распространение в настоящее время получили щелочные водные составы. Они экономичны, удаляют нерастворимые твердые и жировые, а также растворимые в воде загрязнения, при этом получается чистая гидрофильная поверхность. Эти составы не воспламеняются и относительно малотоксичны, поддаются регенерации методом ультрафильтрации и другими методами.

Недостатками этого процесса обезжиривания является большое время очистки, повышенная температура обработки (до 90°С); необходимость механического перемешивания; окисление поверхности некоторых металлов, чрезмерное ценообразование, кроме того, имеются некоторые загрязнения, ко-

торые трудно смываются с помощью одного моющего вещества. Обработка деталей может вестись погружением в ванну, распылением в специальных установках, качающихся барабанах или шнековых конвейерах, паром с добавлением моющих составов, электролитически и ультразвуковым способом.

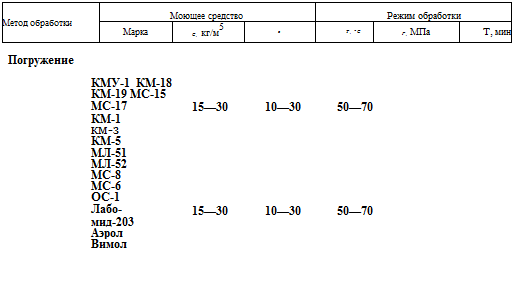

В настоящее время выпускается большое количество таких составов. Их назначение, рабочие параметры и концентрации приведены в табл. 3.1. В табл. 3.1 используются обозначений: С—массовая концентрация, В — щелочность «точки», Т — температура, Р — давление жидкости, т — продолжительность обработки.

Довольно широко при обезжиривании поверхностей используют органические растворители на основе нефтепродуктов (уайт-спирит, нефрас 150/200) и хлорированные углеводороды. Преимуществами использования этих растворителей являются высокая скорость проникновения в загрязнения и удаление последних, возможность работы при низких температурах, повышенная способность воздействия на трудноудаляемые загрязнения, например воскообразные вещества с высокой температурой плавления, разрушение ЛКМ и нагаров, быстрое испарение с деталей избытка растворителя, нейтральный остаток на поверхности детали. Недостатками этих растворителей являются относительно высокая стоимость, следы загрязнений, остающиеся после испарения растворителя, которые могут оказаться недопустимыми, непригодность для определенных видов последующей обработки (гидрофобность поверхности), пожароопасность и токсичность, непригодность для определенных видов загрязнений, особенно растворимых в воде (мыла), необходимость использования" специального дорогостоящего оборудования, сложность утилизации отходов очистки.

Обработка деталей может вестись погружением в ванну, погружением в сочетании с обработкой деталей щетками, струйной очисткой в замкнутой системе, в парах растворителя с последующим прополаскиванием в конденсате растворителя ультразвуком.

Уайт-спирит и нефрас 150/200 используются обычно для ручной протирки изделий, а хлорированные растворители используются в специальном оборудовании с регенерацией растворителей и холодильниками, исключающими попадание паров этих растворителей в окружающее пространство.

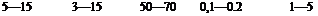

Режимы обработки деталей растворителями представлены в табл. 3.2.

Обезжиривание хладоном-113 и хладоном-30 проводят на оборудовании, полностью исключающем попадание паров в атмосферу.

При наличии на поверхности тяжелых загрязнений и невозможности использования органических растворителей при-

|

|

Распыление КМ-1 КМ-5 МЛ-51 МС-6 Лабо — мид-101 Триас-А КМУ-1 МС-18

Алюминий и алюми — Погружение КМЭ-1 ниевые сплавы КМ-5

Алюминий и алюми — Погружение КМЭ-1 ниевые сплавы КМ-5

МЛ-52

МС-8

Лабо-

мид-203

КМ-18

МС-15

МС-17

Омега 1

Импульс

Распыление МЛ-51 Лабо — мид-101 МС-6 КМ-5 МС-18

Погружение МЛ-51

Погружение МЛ-51

КМЭ-1 ОС-1 МЛ-52 КМ-1 КМ-5 Лабо — мид-203 Аэрол Внмол КМУ-1 МС-15 МС-17 КМ-18

![]() КМ-5 МС-6 МЛ-51

КМ-5 МС-6 МЛ-51

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|

Материал обрабатываемых |

Метод обработки |

Моющее средство |

Режим обработки |

||||

|

изделий |

Марка |

С, кг/и* |

в |

Г, ‘С |

Р, МПа |

Т, мин |

|

|

Лабо- мид-101 МС-18 |

|||||||

|

Магниевые сплавы |

Погружение |

КМ-3 КМ-5 МЛ-52 |

30—50 |

32—55 |

70—80 |

_ |

3—15 |

|

ОС-1 Лабо- мид-203 КМ-18 МС-15 МС-17 |

30—50 |

32-55 |

70—80 |

— |

3—15 |

||

|

Распыление |

МЛ-51 Лабо- мид-101 МС-6 КМ-5 |

5—15 |

3—15 |

40—60 |

0,1—0,2 |

1—5 |

|

|

МС-18 |

|||||||

|

Загрунтованные или |

Распыление |

КМ-18 |

4—10 |

2—5 |

30—60 |

0,1—0,2 |

1—5 |

|

окрашенные металлы |

Моноэта- |

5—10 |

Не опреде- |

30—60 |

0,1—0,2 |

5—20 |

|

|

ноламин ПАВ |

0,05—0,50 |

Л Я ЮТ |

|||||

|

Погружение |

КМ-18 |

5—20 |

2,5—10 |

30—60 |

— |

5—20 |

|

|

Моноэта- |

5—10 |

Не опре- |

30—60 |

— |

5—20 |

||

|

ноламнн ПАВ |

0,5—3,0 |

дел я ют |

|

X, мин |

|||||

|

Наименование |

О П |

Р. МПа |

погру жение |

распы ление |

пары растворителя |

|

Тетрахлорэтилен |

20 ±5 |

— |

1—5 |

— |

— |

|

Трихлорэтилен стабилизированный |

15—40 |

0,05— 0,30 |

— |

1—2 |

— |

|

40 ±5 |

— |

1—3 |

— |

— |

|

|

Тетрахлорэтилен |

121 ±5 |

— |

— |

— |

2—3 |

|

Тетрахлорэтилен стабилизированный |

87±5 |

— |

— |

— |

2-3 |

|

Хладон-113, хладон-30, нефрас С-150/200, уайт-спирит |

20±5 |

— |

1—5 |

— |

— |

|

Таблица 3.3. Эмульсионные составы для обработки поверхностей и их рабочие параметры

|

|

Все металлы |

ТМС-31-1А |

60—80 |

8,2- |

-8,6 20—60 — |

5—20 — |

|

Аполир-К |

30—75 |

60—70 — |

5—20 — |

||

|

Черные ме |

ЭО-1 |

40—100 |

9,6- |

-10,0 15—30 0,1—0,2 |

— 1—2 |

|

таллы |

ЭО-1 |

40-230 |

9,6- |

-10,0 15—30 — |

5—30 — |

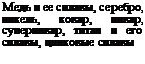

меняют эмульсионные составы, которые сочетают в себе свойства щелочных составов и растворителей. Однако использование эмульсионных составов служит как дополнительная операция и требует последующей обработки в щелочных составах. В связи с этим применение эмульсионных составов для обработки поверхностей перед окрашиванием ограничено. Режим обработки деталей в этих составах и параметры составов представлены в табл. 3.3.

Для обезжиривания поверхности пластмасс используется состав КМ-5. Обезжиривание проводится погружением или

распылением. Обезжиривание погружением проводится в ванне с концентрацией КМ-5 50 кг/м3 в течение 20 мин при температуре 50±5 °С. Обезжиривание методом распыления проводится при концентрации КМ-5 10—15 кг/м3 в течение 1— 5 мин при температуре раствора 50±5 °С, давление струи составляет 0,08—0,15 МПа. При этом в раствор КМ-5 добавляют пеногаситель — уайт-спирит (0,1—0,4 кг/м3) или синтетические жирные спирты (фракция Сю—Сю или Сю—Сю — 0,4 кг/м3).

После обезжиривания производятся две последовательные промывки водой при 20±2 °С по 2 мин каждая — первая промывка водопроводной, вторая — деминерализованной водой.

В качестве дополнительных вариантов подготовки поверхности пластмасс рекомендуется обезжиривание растворителями и травление хромовой смесью.

Для обезжиривания применяются следующие составы растворителей, % (об.):

|

• 1. |

Этилцеллозольв |

50 |

|

Этиловый спирт |

50 |

|

|

2. |

Этилцеллозольв |

70 |

|

Бутилацетат |

30 |

|

|

3. |

Бутиловый спирт |

40 |

|

Бутилацетат |

60 |

Перед применением состав растворителей корректируется в зависимости от степени растворения поверхности пластмассы. При сильном растворении поверхности рекомендуется увеличить концентрацию менее активных растворителей — спиртов — в составах 1 и 3, этилцеллозольва — в составе 2.

Активация поверхности пластмасс проводится предварительным обезжириванием уайт-спиритом с последующей обработкой хромовой смесью, состоящей из концентрированной серной кислоты (96%), бихромата калия и воды в соотношении 100:5:3 масс. ч. методом погружения или нанесением кистью. Продолжительность обработки — около 30 мин. Активированная поверхность тщательно промывается водой и высушивается обдувом теплым воздухом.

20 августа, 2015

20 августа, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике