Принцип метода и области применения. Электроосаждение — метод получения грунтовочных и однослойных покрытий на металлических поверхностях в условиях крупносерийного производства, обеспечивающий высокую степень автоматизации и практически безотходное использование ЛКМ. Сущность метода заключается в осаждении частиц ЛКМ на изделии под воздействием постоянного электрического тока. Используются, главным образом, водоразбавляемые ЛКМ на основе пленко — образователей-электролитов. Нанесение покрытия в производственных условиях осуществляется путем погружения изделий в ванну с водоразбазляемым ЛКМ при одновременном подключении электрического тока. Окрашиваемое изделие является анодом или катодом. Корпус ванны или специально опущенные в нее металлические пластины — противоположным по знаку электродом.

В зависимости от того, где происходит нанесение покрытия— на аноде или катоде, процесс электроосаждения может быть анодным или катодным.

Частицы ЛКМ, осаждаясь на поверхности изделия, образуют нерастворимую в воде пленку. Участки, находящиеся в зоне максимальной плотности тока, окрашиваются в первую очередь, остальные участки также окрашиваются вследствие возрастания изолирующего действия уже образовавшегося покрытия. При этом равномерное по толщине покрытие образуется на изделиях любой сложной конфигурации. Способность ЛКМ образовывать на изделиях сложной конфигурации равномерные по толщине покрытия называется рассеивающей, или проникающей способностью.

Осаждающаяся на электроде-изделии водонерастворимая лленка обезвожена и уплотнена за счет сопутствующего электроосмоса и синерезиса.

Механизм получения покрытий методом электроосаждения связан со способностью полиэлектролитов изменять свою водо — растворимость в зависимости от величины pH. Под влиянием электрохимических реакций, протекающих на электродах, на окрашиваемом изделии происходит образование водонерастворимого осадка в результате взаимодействия полиэлектролита-— связующего ЛКМ —с продуктами этих реакций. При этом определяющей первичной электрохимической реакцией является электролиз воды:

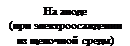

![]() На катоде

На катоде

(при электроосаждении

из кислой среды)

4Н20 + 4е —у 40Н — + 2Нг

В случае анодного электроосаждения образование водонерастворимого осадка происходит, главным образом, за счет взаимодействия полиэлектролитного карбоксилсодержащего пленкообразователя с ионами водорода, образующимися на аноде. Помимо этого, значительная часть электродного осадка представляет собой соль поликислоты и металла анода, ионы которого образуются за счет анодного растворения металлической подложки. Присутствие в покрытии солевой формы связующего снижает антикоррозионную устойчивость ЛКП и ухудшает его физико-механические свойства. В качестве побочных реакций имеют место различные реакции окисления связующего.

Метод применяют для получения грунтовочных слоев, перекрываемых другими слоями покрытия, а также для нанесения однослойных защитно-декоративных покрытий при минимальных потерях ЛКМ (или полном их отсутствии при применении ультрафильтрации).

К недостаткам метода следует отнести необходимость в больших производственных площадях, повышенные расходы технической и обессоленной воды, более высокие по сравнению с другими методами капитальные затраты на оборудование.

Применение метода наиболее эффективно при массовом и крупносерийном производстве. Ориентировочно из объема 1 MS ванны должно окрашиваться в день не менее 100 м2 поверхности.

По сравнению с другими методами основными преимуществами окраски электроо’саждением являются исключение взрыво — и пожароопасности, равномерность нанесенного покрытия даже на изделиях сложной конфигурации, возможность полной механизации и автоматизации, улучшенные свойства покрытий.

Метод окраски электроосаждением нашел наиболее широкое применение в автомобильной промышленности и сельхозмашиностроении, а также в других отраслях при окраске мелких и средних изделий сложной конфигурации, на которых затруднительно получить равномерное покрытие другими методами, а также если невозможно улучшить санитарно-гигиенические условия труда и обеспечить взрыво — и пожаробезопасность окрасочных работ. Этот метод также эффективен, когда необходимо улучшить защитные свойства покрытий.

Л КМ, применяемые при окрашивании электроосаждением. Водорастворимые пленкообразователи — связующие ЛКМдля электроосаждения — представляют собой полиэлектролиты, способные в водной среде диссоциировать с образованием катионов и анионов. При этом пленкообразующая часть должна быть переведена соответственно в анионную или катионную форму.

Водоразбавляемые ЛКМ, предназначенные для окраски электроосаждением, изготавливаются и хранятся в концентрированной форме. Они могут выпускаться в виде нейтрализованных концентратов или ненейтрализованных водонерастворимых паст. Первые обычно имеют концентрацию сухогб остатка 40— 50% и разбавляются водой при простом смешении, вторые необходимо переводить в водорастворимое состояние путем нейтрализации амином (в случае анодного электроосаждения) или кислотой (при катодном электроосаждении) и только после этого смешивать с водой. Концентрация сухого остатка пасты, как правило, составляет 70—75% (масс.). Нейтрализаторы влияют на стабильность системы во. времени, параметры электроосаждения, рассеивающую способность и толщину пленки. Для анодного электроосаждения, как правило, применяют третичные и первичные амины, аммиак, алканоламины. Алкано — ламины (или аминоспирты) обеспечивают более высокую стабильность системы, чем алкиламины, из-за наличия гидроксильных групп, которые придают полиэлектролитам большую гид — рсфильность. Однако чем более гидрофобна осаждающаяся пленка, тем выше рассеивающая способность. Поэтому алкила — мины в качестве нейтрализаторов способствуют увеличению рассеивающей способности. Применение неорганических щелочей ограничивается нестабильностью сложноэфирных групп пленкообразователей в присутствии сильных щелочей.

При выборе нейтрализаторов для катодного электроосаждения преимущество отдают органическим кислотам — муравьиной и уксусной, однако последняя является более агрессивной в коррозионном отношении.

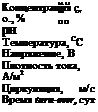

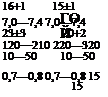

При использовании ЛКМ для электроосаждения, выпускаемых в нейтрализованной форме, необходимо применение диализных карманов, либо ультрафильтрационной установки. Техническими условиями на ЛКМ устанавливаются тип нейтрализатора, его количество и метод его введения в лакокрасочную систему. В табл. 4.9 перечислены водоразбавляемые ЛКМ материалы для электроосаждения, выпускаемые отечественной промышленностью.

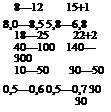

Технологические параметры электроосаждения. Качество получаемого покрытия в значительной степени определяется не только свойствами наносимого материала, но и параметрами его электроосаждения.

Качество покрытий зависит от концентрации ЛКМ, температуры и pH ЛКМ в ванне, напряжения и плотности тока, продолжительности процесса и интенсивности перемешивания. Важную роль играет также интенсивность выработки ванны — время оборачиваемости (turn-over). Покрытия с оптимальными свойствами формируются в оптимальном для каждого ЛКМ интервале перечисленных параметров.

Концентрация лакокрасочного материала. Для проведения процесса электроосаждения ЛКМ должны быть разбавлены водой до рабочей концентрации, которая должна поддерживаться с точностью ±1%. С увеличением концентрации выше оптимальной возрастает толщина покрытия, но при этом на покрытии наблюдаются шагрень, наплывы и антикоррозионная стойкость покрытия снижается. С уменьшением концентрации снижается толщина электроосажденной пленки и повышается анодная растворимость металла в случае анафореза.

pH (степень нейтрализации л л е, н к о о б р азоват ел я). Электроосаждение водоразбавляемых ЛКМ протекает в слабощелочной (анафорез) или в слабокислой среде (катафорез).

Оптимальное значение pH зависит от концентрации системы. Чем выше концентрация ЛКМ в ванне, тем больше должна быть степень нейтрализации.

При длительной работе ванны pH рабочего раствора изме-

|

Таблица 4.9. Характеристики отечественных водораэбавляемых ЛКМ

|

няется: повышается при анодном электроосаждении и понижается при катафорезе. Поддержание постоянного значения pH Л КМ в процессе электроосаждения достигается различными методами. Корректировка pH рабочего раствора производится методами компенсации, электродиализа и ультрафильтрации.

Электрические параметры и продолжительность процесса. С увеличением напряжения и плотности тока, а также продолжительности процесса вначале наблюдается почти линейное увеличение толщины покрытия, затем рост толщины покрытия замедляется и при дальнейшем повышении указанных параметров на покрытии наблюдается дефект «пере — осаждения», проявляющийся в наплывах и шагрени. На практике работают в режиме постоянного напряжения или постоянного тока. Чем выше электрические параметры, тем больше скорость осаждения и выше проникающая способность ЛКМ. Обычно напряжение электроосаждения в зависимости от типа ЛКМ поддерживается в пределах 30—300 В при плотности тока 20—50 А/м2 и продолжительности процесса 1,5—2,5 мин. Чем выше электрические параметры, тем меньше продолжительность процесса.

Температура. Процесе электроосаждения сопровождается выделением тепла, которое аккумулируется в значительной степени в пленке. С повышением температуры увеличивается электролитическая диссоциация пленкообразователя, повышается испарение нейтрализатора и органических растворителей. Одновременно увеличиваются скорости протекания побочных реакций, в частности электролиза примесей, выделения газов. В результате на поверхности покрытия могут иметь место дефекты, а также сползание с острых кромок окрашиваемых деталей сырого осадка. При низкой температуре увеличивается вязкость лакокрасочной системы, снижается ее растворимость и электропроводность, что приводит к получению более тонких покрытий, однако при этом возможно поднять напряжение электроосаждения до более высоких значений, что увеличит проникающую способность.

По изложенным причинам необходимо поддержание оптимальной температуры ЛКМ, обычно в интервале 18—26°С.

Гидродинамические условия в ванне. С увеличением скорости циркуляции ЛКМ относительно окрашиваемой поверхности уменьшается скорость электроосаждения; имеется предельная скорость циркуляции, при которой покрытие не образуется. Причина состоит в уменьшении толщины диффузионного приэлектродного слоя, в котором происходит электроосаждение. Однако перемешивание в ванне необходимо для обеспечения седиментационной устойчивости лакокрасочной системы, а также для улучшения теплопередачи. С увеличением скорости перемешивания возможно увеличить напряжение, что обеспечит увеличение проникающей способности.

Оптимальная скорость циркуляции рабочего состава ванны составляет 0,2—0,7 м/с в зависимости от типа ЛКМ.

Степень пульсации выпрямленного тока. Увеличение амплитуды пульсации выпрямленного тока при его постоянном эффективном значении приводит к большему разогреву электрода. При этом образуются более толстые покрытия, но снижаются предельно допустимое напряжение и проникающая способность. В связи с этим предпочтительным является применение схем выпрямления, обеспечивающих малую пульсацию выпрямленного тока. В случае катодного электроосаждения остаточная пульсация напряжения должна составлять не более 5%.

Интенсивность выработки ванны. В процессе электроосаждения происходит изменение рабочего составе ванны. Основные изменения состава связаны с протеканием процессов фракционирования по объему ванны, окислительных и гидролитических процессов в связующем. Одновременно происходит испарение растворителей и нейтрализаторов. Возможно нарушение соотношения пигмент: связующее. В ванну вместе

|

о? ш ‘О* |

![]()

|

|

|

|

||

Таблица 4.10. Технологические параметры электроосаждения ЛКМ

с поступающими на окрашивание изделиями могут заноситься различные посторонние примеси, в том числе электролитного характера, влияющие на электропроводность ЛКМ, а также на стабильность его и качество покрытий.

Необходимым условием в технологии окраски электроосаж — деннем является постоянное обновление ЛКМ в ванне за счет его выработки и корректировки в процессе работы. Это условие характеризуется термином «оборачиваемость» (turn-over) — временем, в течение которого весь ЛКМ, уносимый с изделиями, должен быть постепенно заменен свежим в процессе корректировки ванны. Для большинства ЛКМ время turn-over составляет две-три недели.

В табл. 4.10 представлены технологические параметры электроосаждения отечественных ЛКМ.

Приготовление рабочих растворов ЛКМ производится в соответствии с ТУ в специальных смесителях, куда при перемешивании подается обессоленная вода или ЛКМ из ванны, расчетное количество нейтрализатора и концентрат (паста) ЛКМ из бочки. Если используется нейтрализованный в выпускной форме ЛКМ — осуществляется его простое разбавление деминерализованной водой, в некоторых случаях непосредственно в ванне. Состав перемешивается до тех пор, пока в пробе раствора на стеклянной пластинке не будут отсутствовать растворившиеся комочки краски.

В табл. 4.11 приведены контролируемые технологические параметры электроосаждения.

Корректировку рабочего раствора ванны следует проводить через 1 % выработки по сухому остатку с использованием емкости для смешения и нейтрализации.

Электродиализ — способ удаления низкомолекулярных ионов из коллоидных растворов и растворов высокомолекулярных

|

Таблица 4.11. Контролируемые технологические параметры электроосаждения в лабораторных условиях (на установке контроль непрерывный, с. о. и толщина покрытия не определяются)

|

веществ под воздействием разности потенциалов с помощью полупроницаемой ионообменной мембраны. Используется при окраске электроосаждением для поддержания pH рабочего раствора в заданном интервале значений. При катодном электроосаждении, поскольку по мере длительной работы ванны имеет место подкисление рабочего раствора, использование электродиализа является обязательным.

Для анодного электроосаждения рекомендуются мембрайы МК-40, МК-41, для катодного — МА-40 (выпускаются Щекин- ским ПО «Азот»). Падение напряжения на мембранах составляет 15—20% от величины напряжения, подаваемого при окраске, что должно учитываться при проведении окраски. Мембраны вставляются в диализные «карманы» предварительно набухшими, для чего вымачиваются в обессоленной воде в течение двух суток. Контроль готовности мембран определяется по коэффициенту набухания. Коэффициент набухания по толщине равен 1,3; по площади—1,05. Рекомендуется предусматривать автоматический контроль электропроводности жидкости в диализных «карманах» и периодическое пополнение их обессоленной водой.

Очистка электродиализной системы проводится,1 раз в год.

Ультрафильтрация — процесс молекулярного разделения растворов и коллоидных систем на составные части при прохождении их под давлением через полупроницаемые мембраны. Разделение основано на различии в размерах частиц и молекулярной массе. Движущей силой при переносе вещества через мембрану является перепад давлений по обе стороны мембраны. Давление при ультрафильтрации не превышает 5 кПа. Ультрафильтрация позволяет отделять пленкообразователи и пигменты (ретант) от нейтрализаторов, воды, органических растворителей и от низкомолекулярных загрязнений ванны (ультрафильтрата). Пигменты и пленкообразователи возвращаются в ванну. Для правильного функционирования ванны необходимо также возвращение растворителей и нейтрализаторов. Технологическая схема должна поддерживать необходимый баланс компонентов в ванне. Ультрафильтрация обеспечивает длительное поддержание стабильности состава Л КМ в ванне (pH и электропроводность остаются в норме), снижаются потери ЛКМ (не превышают 1%), уменьшается в 2—3 раза количество технической и обессоленной воды, уменьшается количество сточных вод от установки электроосаждения.

Мембраны для ультрафильтров изготавливаются из производных целлюлозы, полисульфонов, фторсодержащих полимеров, полиакрилонитрила, полиамида, поливинилхлорида. Ультрафильтры состоят из полупроницаемой мембраны, подложки и опоры. Подложками для мембраны служат пористые материалы, такие, как керамика, пластмассы, бумага, тканые и нетканые материалы; опорами — пористые стеклопластиковые каркасы, перфорированные или пористые металлические, пластмассовые пластины, трубы, оплетки из волокон или проволоки. В промышленности используют четыре основных типа разделительных ультрафильтрационных элементов: плоскомерные, рулонные, трубчатые, на основе полых волокон. В технологии окраски электроосаждением наиболее широкое распространение получили трубчатые разделительные элементы, пригодные для разделения систем, содержащих взвешенные частицы.

Ультрафильтрация ЛКМ осуществляется прокачиванием его с помощью насоса через ультрафильтрационные элементы, где происходит разделение на ретант и ультрафильтрат. Ретант (пигменты и связующие) возвращается непосредственно в окрасочную ванну, ультрафильтрат собирается в отдельной емкости и используется для промывки изделий после окраски. В ультрафильтрат переходит вода, часть органических растворителей, нейтрализаторы, низкомолекулярные фракции связующего, низкомолекулярные соли. Для компенсации потерь органических растворителей и низкомолекулярных фракций связующих в ванну вводят высшие спирты С7—С17 (0,2—0,5% от объема ванны) или нейтрализованные жирные кислоты льняного масла в том же количестве.

При длительной работе установки ультрафильтрации на поверхности мембраны постепенно накапливается осадок, что снижает пропускную Способность мембран. При снижении ее на 20—30% производится циркуляционная промывка ультрафильтров в течение 5—10 мин ультрафильтратом. Промывные воды удаляют в систему стоков.

Трубчатые ультрафильтрационные элементы выпускаются ПО «Тасма» (г. Казань) БТУ 0,5/2 ■ (ТУ 6—05—2010—86) марок А и Ф-1.

Марка А (ацетатцеллюлоза) пригодна для анодного электроосаждения; срок эксплуатации 1—3 года. Химически стойкие элементы БТУ 0,5/2 марки Ф-1 (фторлоновые) пригодны как для анодного, так и для катодного электро-осаждения, срок их эксплуатации 3—5 лет. Следует контролировать скорость прохождения ЛКМ через ультрафильтры (4—5 м/с), давление на входе установки (обычно 0,3—0,5 МПа) и выходе (0,1—0 МПа), а также температуру ЛКМ.

Обработка изделий после окрашивания. После электроосаждения на изделии осаждается нерастворимая пленка, поверх которой вследствие сопутствующего окунания удерживается пленка жидкости, имеющая состав ЛКМ ванны. Для получения покрытия хорошего качества сразу же после электроосаждения этот слой необходимо смыть. Максимальное время нахождения деталей на воздухе до начала промывки должно быть не более 180 с. Существует ряд схем промывки. Выбор схемы производится в зависимости от конфигурации окрашиваемых изделий, требований к качеству покрытия, экономической целесообразности и защиты окружающей среды.

Промывные воды направляются на коагуляцию. По пути они смешиваются с коагулирующими растворами (20% — й раствор СаС12 в случае анодного электроосаждения, раствор гидроксида Na или К при pH 12—14 в случае катодного электроосаждения). В установке коагуляции происходит удаление скоагулиро-вав — ших частиц краски, серум поступает на дополнительную очистку.

После промывки окрашенных изделий в обязательном порядке предусматривается обдув изделий теплым воздухом в течение 3—10 мин при 50—110°С. Воздух для обдувки должен быть очищен от пыли и других загрязнений.

После обдува теплым воздухом нерастворимая в воде лакокрасочная пленка почти не содержит влаги, однако она гидрофильна, мягка и непригодна для эксплуатации, так как содержит олигомерный пленкообразователь. Для осуществления процессов полимеризации и поликонденсации пленкообразующего и получения сшитого полимера необходимо- произвести термообработку покрытия. Термоотверждение осуществляют в соответствии с ТУ на ЛКМ.

Дефекты покрытий и способы их устранения. Параметры электроосаждения (электрические параметры, pH, температура, продолжительность процесса, — концентрация ЛКМ) являются строго фиксированными в пределах оптимального диапазона для каждого ЛКМ. Однако в связи с нестабильностью различных партий ЛКМ, неполной загрузкой линии, когда может не соблюдаться время turn-over и могут протекать естественные процессы старения ЛКМ, загрязнением ванны посторонними электролитами из секции подготовки поверхности и другими явлениями, на покрытии могут образовываться дефекты, связанные с образованием наплывов, шагрени, кратеров, снижением рассеивающей способности или толщины покрытия.

Кратеры — наиболее часто встречающийся дефект покрытий при окраске электроосаждением, который связан с локализацией пузырьков выделяющихся газов (водорода или кислорода) в поверхностной пленке.

Вторым типичным для электроосаждения дефектом является переосаждение, которое проявляется в виде наплывов или шагрени на поверхности покрытия. Эти дефекты наблюдаются обычно при превышении значений электрических параметров и продолжительности процесса сверх оптимальных для данной лакокрасочной системы.

Устраняются дефекты изменением параметров электроосаждения или введением в ванну специальных добавок, которые помимо устранения дефектов в ряде случаев могут придавать покрытию ряд ценных свойств.

В табл. 4.12 представлены данные об отечественных добавках, которые можно использовать при окраске электроосаждением, а в табл. 4.13 систематизированы наблюдаемые в промышленных условиях дефекты покрытий, их причины и рекомендуемые способы устранения (при анодном электроосаждении).

1 сентября, 2015

1 сентября, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике