Б основе метода автоосаждения (хемоосаждения) лежат химические процессы взаимодействия композиции с подложкой, частичного подрастворения металла подложки, коагуляции композиции под влиянием ионов металла и осаждения ее на поверхности металла. Последующее формирование осадка в покрытии осуществляется уже под влиянием внешних факторов (обычно повышенной температуры). Метод позволяет получать из вододисперсионных материалов, не содержащих органических растворителей, качественные покрытия, равномерные по толщине на внешних и внутренних поверхностях изделий, снизить энергетические затраты и повысить производительность труда за счет возможности автоматизации технологического процесса. Экологически метод наиболее благоприятный из всех методов окраски.

Автоосаждение может осуществляться как на чистую сталь, так и на фосфатированную. В первом случае в композицию

|

|

![]()

![]()

![]()

![]()

|

|

вводятся плавиковая кислота и окислитель (пероксид водорода и др.), во втором случае — фосфорная кислота.

Необходимость введения в композицию для автоосаждения кроме пленкообразователя и пигментов кислоты и окислителя объясняется механизмом процесса. При погружении изделия в автофорезную ванну содержащаяся в композиции кислота растворяет поверхность металла или фосфатного слоя на подложке с образованием ионов Fe2+, Fe3+, Zn2+, которые вызывают коагуляцию дисперсии вблизи подложки и осаждение ее на поверхности. Если осаждение осуществляется на чистой стали, в отсутствие окислителя формируются тонкие неровные покрытия. Fe3+ способствует образованию более толстого и однородного покрытия. Поэтому для окисления Fe2+ в Fe3+ в компози-

|

|||

|

|||

|

|

||

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

ции вводят окислители. При осаждении на фосфатированную сталь растворение фосфатного слоя в фосфорной кислоте происходит довольно легко и образующиеся при этом ионы Zn2+ и Fe2+ обеспечивают необходимые условия для формирования качественных покрытий.

Для окраски методом автоосаждения используется вододисперсионная грунтовка ВД-КЧ-0178 (ТУ 6—10—2094—87). Эта грунтовка может использоваться и как самостоятельное покрытие. Она не содержит растворителей, взрывопожаробезопасна, нетоксична, экологически безвредна. Грунтовка обеспечивает высокие защитные свойства — ее соле — и водостойкость составляют 900—1000 ч. Она хорошо сочетается с покровными эмалями на основе пентафталевых, меламино-алкидных и других смол. щ

Грунтовка наносится равномерным слоем на всю поверхность (внешнюю, внутреннюю, кромки). Толщина слоя может быть от 10 до 60 мкм и определяется временем нахождения в окрасочной ванне.

При поставке грунтовка имеет pH 8—9,5. Перед употреблением pH должна быть доведена до 2 ортофосфорной кислотой. Наносится только на фосфатированную поверхность с массой фосфатного слоя из фосфофиллита 20—40 мг/дм2, из гопеита — 40—-80 мг/дм2.

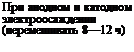

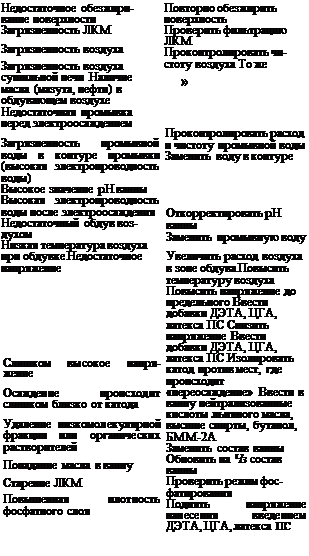

Параметры технологического процесса получения покрытий методом автоосаждения представлена в табл. 4.14. Оптимальные режимы зависят от степени загрязненности и окисленности окрашиваемой поверхности, толщины металла, габаритов окрашиваемых изделий.

|

Таблица 4.14. Параметры технологического процесса получения покрытий методом автоосаждения

|

Для подготовки поверхности окунанием используются обычные конвейерные или оснащенные автооператорами линии, которые позволяют обезжирить поверхность и сформировать фосфатный слой необходимой массы. Ванна автоосаждения должна изготавливаться из кислотостойкого материала. Необходимы фильтрация материала и постоянное перемешивание, причем число оборотов мешалки не должно превышать 60 об/мин. Для перекачивания и циркуляции грунтовки необходимо использовать шнековые или плунжерные насосы, использование центробежных насосов может вызвать коагуляцию.

При нанесении покрытий методом автоосаждения возможно появление дефектов — шагрени, сыпи, мелких пузырей, точечного непрокраеа, капель в нижней части изделий. Для устранения этих дефектов используют два способа. При значительных повреждениях покрытия необходимо снять дефектное покрытие с. помощью смывок СП-6, СП-7 или АФТ-1 и произвести повторную окраску грунтовкой ВД-К. Ч-0178. В случае повреждения покрытия в отдельных местах или при незначительных непрокрасах рекомендуется наносить один слой эмалей ЭП-51 или ХС-500 соответствующей расцветки, предварительно подвергнув поврежденную поверхность механической очистке шлифовальной шкуркой № 5—4 по ГОСТ 10054—82.

1 сентября, 2015

1 сентября, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике