Могут быть автоматизированы следующие разновидности метода распыления: пневматическое; безвоздушное;

комбинированное (сочетание безвоздушного распыления с пневматическим).

Применение указанных видов распыления для окрашивания в автоматическом режиме обусловлено общими закономерностями, позволяющими найти необходимые параметры для расчета технических программ ведения процесса окраски.

Качество защитного и декоративного покрытия в основном обусловливается физико-химическими свойствами ЛКМ, толщиной и равномерностью наносимого слоя, отсутствием пор и непрокрасов, чистотой полученного покрытия и отсутствием других дефектов (шагрени, «апельсиновой корки» и т. п.).

Одним из решающих факторов для получения высокого качества наносимого покрытия с минимальными затратами является достижение равномерного покрытия заданной толщины при минимальных потерях ЛКМ.

Технический расчет получения необходимой толщины покрытия осуществляется на основе следующих исходных данных; марка ЛКМ; толщина покрытия, мкм;

производительность автоматической окраски, м2/ч; размеры окрашиваемого изделия, м; содержание сухого остатка в ЛКМ, %; удельная масса сухой пленки, г/см3;

|

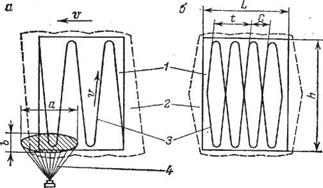

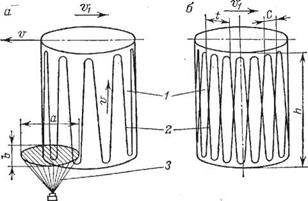

Рис. 9.1. Схема окрашивания с беспрерывным возвратно-поступательным движением. распылителей и поступательным движением конвейера: І — окрашиваемое изделие; 2 — приведенная ометаемая поверхность 5; 3— траектория Центра факела; 4 — факел распыленного Л КМ; I — длина изделия; ft —высота изделия; t — шаг перемещения распылителей; С —расстояние между распылителями; а длина отпечатка факела; Ь — ширина отпечатка факела; о —скорость конвейера; V — скорость распылителя |

количество растворителя, необходимого для доведения л КМ. до рабочей вязкости (обычно до 25—ЗО с по ВЗ-246-4), %;

размеры и форма отпечатка распыленного факела краски на определенном расстоянии от распылителя, м;

расход сжатого воздуха краскораспылителем (для пневматических КР), мэ/ч (кг/ч);

непроизводительные потери на «туманообразование» по ГОСТ 20223—74.

Нанесение покрытий распылением в автоматическом режиме может осуществляться по нескольким схемам.

1. Изделие равномерно перемещается по горизонтали, распылители совершают возвратно-поступательные движения поперек, линии перемещения изделия (рис. 9.1, а).

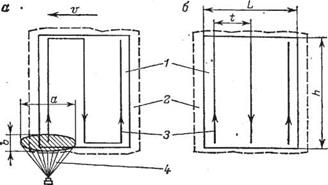

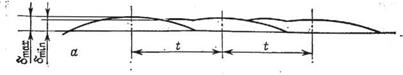

2. Аналогично п. 1, но распылители дополнительно совершают циклические возвратно-поступательные движения (рис. 9.2,а).

3. Изделие циклически перемещается (обычно на толкающем конвейере), краскораспылители совершают возвратно-поступательные движения перпендикулярно линии перемещения конвейера и поступательные движения вдоль конвейера в пределах габаритов изделия с последующим возвращением в исходное положение, при этом окрашивание осуществляется при движении распылителей вдоль конвейера в одном направлении (рис. 9.2,6) или в обоих направлениях — Как вперед, так и при возвращении назад (рис. 9.1,6).

4. Аналогично п. 3, но поступательные движения распылителей вдоль линии конвейера совершаются циклично, синхронно

|

Рис. 9.2. Схема окрашивания с циклическим возвратно-поступательным движением распылителей или с циклическим перемещением конвейера: / — окрашиваемое изделие: 2 — приведенная ометаемая поверхность Si; 3 — траектория центра факела; 4 — факел распыленной краски |

с движением распылителя и перпендикулярно линии движения конвейера (рис. 9.2,а).

5. Аналогично п. 4, но во время циклического перемещения распылителя вдоль линии конвейера краскораспылители отключаются (рис. 9.2, б).

6. Аналогично п. 1, но изделие вращается (рис. 9.3,а).

7. Аналогично п. 6, но распылитель циклически перемещается вдоль конвейера с той же скоростью, при возврате в исходное положение (рис. 9.1—9.3) распылители отключаются (рис. 9.3,б).

|

Рис. 9.3. Схема окрашивания беспрерывным возвратно-поступательным движением распылителя при вращении детали (комплектовки) на конвейере: I — окрашиваемое изделие; 2 — траектория центра факела; 3 — факел распыленного ЛКМ; Vi — линейная скорость наружной поверхности изделия (комплектовки) |

При автоматической окраске используются и иные схемы нанесения ЛКМ с применением отдельных элементов приведенных выше схем.

Выбор схем нанесения покрытия определяется конфигурацией изделия, объемом окраски (односторонняя или со всех сторон изделия), видами предварительной и последующей обработки изделий (подготовка поверхности, сушка, съем и навеска изделий на конвейер и т. д.) и другими факторами.

Размеры изделий и объем окрашивания определяют способ крепления изделий на конвейере — по одному изделию или группой, размещаемой на определенной площади, удобной для автоматического окрашивания — так называемой комплектовкой.

Расчет автоматического процесса окраски проводится в следующем порядке.

Выбрав схему окрашивания и определив комплектовку, устанавливают площадь окрашивания за один цикл — так. называемую ометаемую факелом площадь.

Исходя из необходимой производительности, устанавливают скорость конвейера (или цикличность толкающего конвейера).

Определенные размеры комплектовки (длина и высота изделий или групп изделий, окрашиваемых за один цикл) и скорость конвейера дают возможность определить скорость перемещения распылителей, длину* их циклического хода и расстояние между ними.

Скорость перемещения КР, как правило, принимается не превышающей 1 м/с, чаще всего — близкой к 0,5 м/с, соответствующей перемещению КР при ручной окраске. Скорость выше 1 м/с при возвратно-поступательных движениях распылителя вызывает нежелательные явления, связанные с проявлениями инерционности как распылителя, так и окрасочного факела.

Скорость перемещения распылителей рассчитывается в зависимости от размера факела (рис. 9.1 и 9.4):

(3h — b) v/a,

где h — высота изделия (комплектовки), м; Ъ—ширина отпечатка факела распылителя, м; а — длина отпечатка факела распылителя, м; v — скорость конвейера, м/с.

Учитывая вышеприведенные ограничения скорости перемещения распылителей, на механизм перемещения устанавливается несколько распылителей, за счет чего указанная скорость приводится близкой к номинальной, равной 0,5 м/с, или меньшей.

Для достижения равномерного покрытия при использовании нескольких КР расстояния между ними должны быть кратны размеру С, устанавливаемому по зависимости:

С —2а/3,

где а —длина отпечатка факела, м.

|

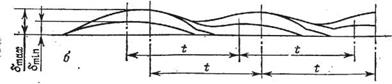

Рис. 9.4. Отпечатки окрасочных факелов:

а — при пневматическом распылении; 6 — при безвоздушном распылении; в — при центробежном распылении в электростатическом поле

При окраске длинномерных изделий (более 1 м) с использованием механизмов перемещения распылителей с малым ходом (до 1 м) целесообразно устанавливать несколько распылителей по линии перемещения с расстояниями между ними, кратными размеру I (рис. 9.1,6 и 9.3,6):

I = h/n — 6/3,

где п — число распылителей; h — высота изделия, м; b — ширина факела, м.

При применении механизмов перемещения КР с постоянной скоростью используются КР с регулируемым окрасочным факелом, при этом длина отпечатка факела (м) устанавливается по зависимости:

a = 3hv/V,

где h — высота изделия, м; v — скорость конвейера, м/с; V — скорость распылителя, м/с.

Толщина наносимого слоя покрытия при безвоздушном распылении устанавливается изменением производительности КР за счет замены материального сопла на сопло с необходимым размером выходного канала и изменением давления на ЛКМ, используя зависимость:

Рк-p = SSjY/I (1 %) (1 *Ь) (1 Цз) ],

где Ркр — производительность краскораспылителя, г/с (г/мин); 6 — необходимая толщина покрытия ЛКМ, мм; Si—приведенная площадь, ометаемая

«факелом КР в единицу времени, м2/с; f —плотность покрытия (сухой остаток), г/см3; тц — содержание растворителя в Л КМ с рабочей вязкостью, доли от массы Л КМ; ц2 — потери ЛКМ при распылении на туманообразование, доля от массы ЛКМ; тр — потери ЛКМ на неравномерности покрытия (местный избыточный слой краски, образовавшийся от несовершенства процесса нанесения), доля от нанесенной массы покрытия.

Приведенная ометаемая поверхность определяется по зависимости:

S1 = (L + Каа) (А + Кф)/х,

где Ка — коэффициент пролета частиц краски в начале и конце окраски изделия (зависит от принятой схемы окраски и изменяется от 0,5 до 1; в схемах с вращением изделия может уменьшаться до нуля); Кь — коэффициент пролета частиц за контур изделия (номинально Кб = 0,5 и может изменяться от 0,2 до 0,8); т — время нанесения ЛКМ, с; а — длина отпечатка факела, м; b — ширина отпечатка факела, м; L — длина изделия, м; А — высота изделия, м.

Содержание растворителя в ЛКМ. с рабочей вязкостью в массовых долях составляет:

Hi — Q — QKc. o + QKр = Q (I — Kc. o + Kp),

где т]і — содержание растворителя, массовая доля; Кс. о—содержание сухого остатка, массовая доля; Q — масса ЛКМ с исходной вязкостью в состоянии поставки (принимается равной 1); КР — доля разведения ЛКМ до рабочей вязкости.

Потери ЛКМ на туманообразование в массовых долях составляют:

Нг — КтС? воз/Qkp>

где Kt — коэффициент потерь на туманообразование; QB03—расход воздуха краскораспылителем в единицу времени, кг/с (кг/мин); QKP—расход ЛКМ в единицу времени (производительность КР), кг/с (кг/мин).

Коэффициент потерь на туманообразование зависит от физических свойств ЛКМ (вязкость, поверхностное натяжение, летучесть растворителя и др.) и параметров распыления (давление сжатого воздуха, геометрия распыляющей форсунки и т. д.) и изменяется от 5 до 15%.

Для эталонной жидкости (смесь глицерина с водой вязкостью 25—30 с по ВЗ-246-4) Кт = 4,3%.

Средняя величина потерь на туманообразование для ручных КР принимается равной 0,20—0,25 (20—25%).

Приведенные данные могут быть использованы для ориентировочных расчетов. Для более точных расчетов. необходимо экспериментально установить долю потерь на туманообразова — ние по методике ГОСТ 20223—74 для данных конкретных КР и ЛКМ.

Потери йа туманообразование при безвоздушном распылении незначительны.

Коэффициент потерь на неравномерность покрытий поддается теоретическому расчету при условии, что минимальная тол-

|

|

|

|

|

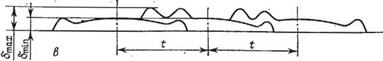

Рис. 9.5. Поперечные разрезы покрытий: а — полученного при окрашивании пневмораспылением по схемам 9.2, а и 9.2,6; б— то же по схемам 9.1,0, 9.1,6, 9.3,0 и 9.3,6; в — получаемого при окрашивании безвоздушным распылением по схемам 9.2, о и 9.2, б |

щина покрытия будет соответствовать 0,88 толщины в центре отпечатка факела (рис. 9.5, а), т. е. 6mm = 0,88бгаах.

Расчет сводится к определению объема ЛКМ, расположенного над плоскостью, проходящей через точки с минимальной толщиной покрытия для принятой схемы нанесения.

Расчет потерь на неравномерность при безвоздушном распылении затруднен из-за сложной конфигурации сечения отпечатка факела (рис. 9.5,6 и в). Расчет расхода ЛКМ для каждого конкретного изделия позволяет проводить анализ непроизводительных потерь ЛКМ и принимать необходимые меры для их сокращения.

8 сентября, 2015

8 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике