Окисление воздухом раствора соли железа (II). Технологический процесс получения желтого железоокисного пигмента барботи- рованием воздуха в присутствии металлического железа состоит из следующих операций: приготовление раствора железного купороса; приготовление раствора соды или щелочи (аммиака, едкого натра или извести); приготовление зародыша; синтез пигмента; промывка осадка, его фильтрование и сушка.

Для получения пигмента применяют реакторы разных размеров — от 25-30 до 150 м3. Обычно реакторы изготовляют из стали с футеровкой кислотоупорным материалом. Реактор разделяется решеткой на две зоны: над решеткой в цилиндрической части помещается металлическое железо, в нижней части (конической), под решеткой, находится устройство для глухого и острого пара, а также воздушный барботёр.

В качестве сырья можно применять отходы жести тарных цехов, состоящие из стали марки Ст. 3. Эти отходы имеют сильно развитую поверхность, благодаря чему ускоряется процесс окисления.

Приготовление зародышей является одной из важнейших операций. Зародыши готовят окислением взвеси свежеосажденного гидрата окиси (иногда карбоната) железа (II) в растворе железного купороса кислородом воздуха или бертолетовой солью при комнатной температуре или при слабом нагреве. Для осаждения гидрата окиси железа (II) применяются известь, едкий натр, аммиак (последний — преимущественно). Окисление считается законченным, когда pH раствора снижается примерно до 4. По некоторым данным, чем ниже температура получения зародыша, тем светлее цвет пигмента. Так, при 20°С получается зародыш для светлого пигмента, при 30°С — для среднего и при 40-50°С — для темного. Зародыши готовят или в отдельном баке, после чего направляют в реактор, или в самом реакторе, куда загружают растворы железного купороса и аммиака; выделившийся осадок окисляют воздухом.

Зародыш берут в таком количестве, чтобы его содержание в готовом пигменте было примерно 10%.

Обычный ход процесса следующий: загружают в реактор металлическое железо, добавляют раствор железного купороса концентрацией примерно 120 г/л, вводят суспензию зародыша, нагревают раствор до 60-70°С, после чего через трубу подают воздух.

Окисление металлического железа начинается сразу и протекает почтц с постоянной скоростью. Количество пигмента, получаемого в единицу времени, т. е. скорость образования пигмента, зависит в основном от величины поверхности металлического железа: чем она больше, тем больше выход готового пигмента. Реакционная масса, имеющая вначале блекло-желтый или светло-коричневый цвет (свойственный зародышу), постепенно принимает насыщенную яркую окраску, обычную для желтой окиси железа. Изменение цвета связано с увеличением во время окисления размера частиц.

При получении светлых пигментов процесс окисления заканчивается при содержании в растворе твердого вещества ~110г/л, а при

получении темных—— 200 г/л. При более длительном окислении и

увеличении концентрации пигмента в суспензии выше 200 г/л реакционная масса начинает темнеть и качество пигмента ухудшается. Иногда для получения пигмента более темного оттенка процесс окисления продолжают и после начала потемнения.

Общая длительность процесса окисления колеблется в очень широких пределах — от 2 до 15 сут в зависимости от величины поверхности металлического железа; определенное влияние оказывают также количество воздуха, температура и некоторые другие факторы. При применении обрезков жести длительность процесса достигает 2-3 сут.

После окончания процесса окисления суспензию пигмента сливают через ловушку, служащую для отделения непрореагировавшего железа, грубых частиц и посторонних примесей, в сборник- усреднитель. Из сборника реакционную массу направляют на фильтр для отделения пигмента от маточного раствора, состоящего из железного купороса, который собирают в отдельный бак.

Осадок промывают до исчезновения в промывных водах солей железа, затем сушат, дезагрегируют и упаковывают.

Промывку проводят репульпацией с фильтрованием на барабанных вакуум-фильтрах. Обычно для достижения нужной степени отмывки от солей достаточно 3-4 репульпации. Производительность барабанного вакуум-фильтра при промывке пигмента составляет 30-35 кг ч/м2, считая на сухой пигмент, при концентрации поступающей суспензии 130-140 г/л.

Для сушки пигмента можно применять сушилки различных типов: вальцово-ленточные, барабанные вакуумные с гребковой мешалкой, вращающиеся сушильные барабаны, обогреваемые газом.

В качестве теплоносителя может применяться пар или воздух, которые подогреваются до необходимой температуры в специальном рекуператоре, обогреваемом топочными газами.

Высушенный пигмент пропускают через дезинтегратор, работающий в замкнутом цикле с сепаратором.

Технологический процесс получения желтого железоокисного пигмента окислением воздухом раствора железного купороса с постепенным добавлением аммиака при pH = 3,5-4,0 состоит из тех же операций, что и окисление в присутствии металлического железа; применяются и те же зародыши.

Аммиачный метод, в отличие от метода окисления в присутствии металлического железа, может быть оформлен в виде непрерывного процесса, что обусловлено меньшей склонностью образующегося при этом пигмента к потемнению.

Средняя скорость образования пигмента 2,5 г/(л ч), конечная концентрация пигмента в суспензии 120 г/л, время пребывания реакционной массы в реакторах 48 ч.

Синтез пигмента проводят в батарее из трех реакторов. В первый реактор непрерывно подают растворы железного купороса (~120 г/л) и зародыша (~18 г/л). Из третьего реактора непрерывно сливают готовую суспензию. Температура растворов во всех реакторах 75-80°С. Окисление проводят при pH = 3,5-4,0 воздушно-аммиачной смесью.

Фильтрование, промывку и сушку пигмента проводят, как и в предыдущем методе.

Окисление металлического железа ароматическими нитросоединениями. Технологический процесс получения желтого железоокисного пигмента окислением металлического железа нитробензолом состоит из следующих операций: восстановление нитробензола в

анилин и окисление при этом металлического железа; отделение гидрата окиси железа от анилина и металлического железа; освобождение пигмента от примесей, его промывка, фильтрование и сушка.

В качестве сырья применяют нитробензол, металлическое железо, хлорид алюминия, соляную кислоту и чугунную или стальную стружку.

Восстановление нитробензола в анилин проводят в реакторах большой емкости (—20 м3), выложенных кислотоупорными плитками и снабженных мощными мешалками и обратным холодильником. В реактор загружают воду и раствор хлорида алюминия, после чего острым паром доводят раствор до кипения и загружают частями нитробензол и стружку. Скоростью подачи стружки, а также степенью ее измельчения регулируют скорость реакции, а также качество получаемого пигмента.

После окончания реакции массу продувают воздухом до ее охлаждения (80-90°С), а затем дают ей отстояться в течение нескольких часов. Верхний слой, содержащий 60% анилина, сливают сифоном и направляют в отстойник. Остальной анилин, оставшийся в маточном растворе и осадке, отгоняют с водяным паром.

Осадок пигмента промывают 2-3 раза декантацией и направляют на окончательную промывку, которая может проводиться в аппаратах разного типа. При большом масштабе производства применяют установленные последовательно отстойники непрерывного действия.

Сгущенную пульпу пигмента после последней промывки отделяют от жидкости на барабанных вакуум-фильтрах; полученную пасту с влажностью 40-50% подают в сушилки.

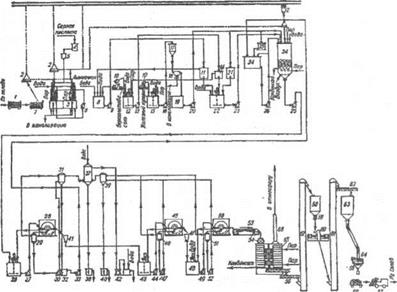

На рис. 90 приведена схема производства желтого железоокисно — го пигмента окислением воздухом раствора железного купороса в присутствии металлического железа. В этой схеме для приготовления зародыша в качестве окислителя используется бертолетова соль.

Обрезки жести после промывки в аппарате 3 в слабом растворе серной кислоты и воде с помощью электромагнитного крана 2 загружают в реактор 24 для получения железоокисного пигмента. Туда же загружают раствор железного купороса, а также зародыши, приготовленные в аппарате 22.

Необходимый для реакции воздух подают в конусную часть реактора, причем количество его регулируется автоматически в зависимости от pH раствора, который должен быть около 2,9-3,0. Нагревают реакционную смесь острым паром, количество которого регулируется в зависимости от температуры, поддерживаемой в пределах 65-75°С.

|

|

Рис. 90. Технологическая схема получения желтого железоокисного пигмента

окислением раствора железного купороса в присутствии металлического железа:

1 — вагонетка; 2 — мостовой электромагнитный кран; 3 — аппарат для промывки железа; 4 — приемник для серной кислоты; 5 — мерник для серной кислоты; б, 9, 13, 16, 20, 23, 25, 27, 30, 33, 36,44, 47, 49, 52 — центробежные насосы; 7 — вагонеточные весы; 8 — бак для разбавления аммиачной воды; 10 — опрокидыватель бочек; 11 — мерник для аммиачной воды; 12 — аппарат для растворения бертолетовой соли; 14 — мерник для раствора бертолетовой соли; 15 — аппарат для растворения железного купороса; 17 — напорный бак; 18 — рамный погружной фильтр; 19 — сборник раствора железного купороса; 21 — мерник для раствора железного купороса; 22 — аппарат для приготовления зародышей; 24 — реактор; 26 — сборник суспензии; 28, 45, 50 — барабанные вакуум — фильтры; 29, 46,51 — вакуум-котлы; 31, 39 — вакуум-сепараторы; 32, 38, 40 — гидравлические затворы; 34 — сборник раствора оборотного железного купороса; 35 — мерник для свежего раствора железного купороса; 37 — барометрический конденсатор; 41 — воронка к вакуум-фильтру; 42 — вакуум-насос; 43, 48 — репульпаторы; 53 — ленточный транспортер; 54 — питатель планетарной мешалки; 55 — турбинная полочная сушилка; 56, 62 — шнеки; 57, 61 — элеваторы; 58, 63, 65 — бункеры; 59 — ячейковый питатель; 60 — дезинтегратор; 64 — полуавтоматические порционные весы; 66 — скид; 67 — электропогрузчик; 68 — выхлопная труба

После достижения определенной концентрации суспензию железоокисного пигмента выгружают из реактора 24 в сборник 26. Оттуда она непрерывно перекачивается центробежным насосом 27 на барабанный вакуум-фильтр 28, где происходит отделение железоокисного пигмента от раствора железного купороса. Последний поступает в сборник 34 для повторного использования. Паста железоокисного пигмента после первого вакуум-фильтра 28 репульпируется и центробежным насосом 44 перекачивается непрерывно из репульпатора 43 на следующий фильтр 45 и т. д. Промывка пигмента репульпацией проходит несколько ступеней. Промывные воды сбрасываются в канализацию через барометрическую систему, состоящую из вакуум- котлов 46, 51, сепаратора фильтрата 39, барометрического конденсатора 37 и гидравлических затворов 38, 40.

С последнего вакуум-фильтра 50 паста пигмента непрерывно подается ленточным транспортером 53 в формующий питатель 54 турбинной полочной сушилки 55, обогреваемой паром или продуктами сгорания газа. Высушенный пигмент транспортируется системой шнеков и элеваторов на размол в дезинтегратор 60. Упаковка в тару — бумажные мешки — производится с помощью полуавтоматических порционных весов 64. Готовая продукция транспортируется на склад электропогрузчиком 67.

12.2.8. Красный железоокисный пигмент. Красный железо — окисный пигмент получают преимущественно прокаливанием железного купороса, гидрата окиси железа (III) и Fe304. Иногда также его получают сжиганием пентакарбонила железа и классификацией колчеданных огарков.

Прокаливание сульфата железа. Технологический процесс получения красного железоокисного пигмента прокаливанием железного купороса во вращающихся печах состоит из следующих операций: обезвоживание железного купороса, прокаливание обезвоженного продукта; промывка, мокрый размол с классификацией и сушка прокаленной окиси железа.

Обезвоживание имеет целью получение моногидрата сульфата железа (или продукта, близкого к нему по составу). Необходимость обезвоживания вызвана тем, что при прокаливании гептагидрата сульфата железа (железного купороса) вначале происходит плавление FeS04 в кристаллизационной воде, затем вода быстро удаляется, и купорос образует твердую спекшуюся массу.

Для операции обезвоживания гептагидрат сульфата железа обычно смешивают с моногидратом с таким расчетом, чтобы общее количество воды не превышало 4 моль на 1 моль FeS04. Эта смесь плавится при 350-400°С, в связи с чем процесс обезвоживания может быть интенсифицирован. После обезвоживания продукт дробят на валковой дробилке.

Прокаливание моногидрата сульфата железа проводят при 700-725°С для получения пигмента с желтоватым оттенком и при 775-825°С для получения пигмента с синеватым оттенком. Процесс ведут до разложения купороса на 90-93%, практически до содержания водорастворимых солей в пересчете на Fe2(S04)3 7%, в условиях, близких к кинетической области (так как в этих условиях прокаливание протекает значительно интенсивнее и уменьшается возможность ухудшения цвета вследствие перекала). При прокаливании к моногидрату сульфата железа обычно добавляют 4-5% восстановителя, в частности мазута.

Аппаратурное оформление процессов обезвоживания и прокаливания примерно одинаковое: вращающиеся барабанные печи, футерованные шамотным кирпичом, иногда конвейерные печи и печи с кипящим слоем. Печи обогревают газообразными продуктами сжигания мазута или природного газа в топке печи.

Вращающиеся печи для обезвоживания и прокаливания имеют внутренний диаметр 1,5-2,0 м и длину 14 м. При обезвоживании температура газов у входа в печь составляет 550-600°С, у выхода — до 220°С. При прокаливании температура на входе 900-1100°С, на выходе 400-450°С. Недостатком применения вращающихся печей является протекание в них грануляции материала, которая приводит к замедлению процесса и затрудняет диффузию газов от поверхности частиц через слой лежащего материала, а также незначительная загрузка печи: 10-15% объема.

Прокаливание в кипящем слое представляется более прогрессивным методом, позволяет интенсифицировать операции обезвоживания и разложения железного купороса, повысить содержание сернистого ангидрида в отходящих газах и получить прокаленный продукт в виде однородной равномерно окрашенной массы. Печь для обжига в кипящем слое представляет собой вертикальную металлическую шахту круглого или прямоугольного сечения, выложенную кирпичом. Нижняя часть шахты выполнена в виде подины из термостойкого шамота с отверстиями для подачи газов (их живое сечение ~1,5-2,0%) и соединена с камерой, в которую поступают воздух из компрессора и дымовые газы из топки. Во избежание загрязнения пигмента продуктами неполного сгорания следует пользоваться топливом, не содержащим серу (мазут, природный газ), и проводить сжигание в высокоэффективных топках, например в топках беспламенного горения, в которых обеспечивается полнота сгорания. Верхняя часть шахты связана с улавливающей системой, в которой оседают мелкие частицы, уносимые потоками газа (-15-20%).

Для обезвоживания применяется железный купорос, который с помощью шнека, охлаждаемого водой, подается в реактор с кипящим слоем моногидрата сульфата. Размер частиц моногидрата 0,2-0,6 мм, скорость газов в печи поддерживается равной 0,25-0,35 м/с, температура в слое 200-300°С, температура под подиной должна быть не выше 500°С во избежание образования значительного количества Fe2(S04)3. Высота слоя составляет 1,8-2,0 м, перепад давления в кипящем слое -850-950 мм вод. ст. Обезвоженный купорос с частью газов через переливную трубу подают в циклон, а оттуда — в загрузочный бункер прокалочной печи.

Обезвоженный продукт помимо моногидрата сульфата содержит значительное количество окисленных соединений железа. Разложение обезвоженного железного купороса в кипящем слое происходит с большой скоростью уже при температуре в слое 650-700°С и возрастает с повышением температуры, однако при температуре выше 700°С цвет пигмента ухудшается. Интенсивность разложения растет также с повышением скорости газа в печи, однако лишь до некоторого предела, выше которого изменения уже незначительны.

Прокаливание желтых и черных железоокисных пигментов. Суспензию желтой и черной окисей железа после промывки фильтруют на барабанных вакуум-фильтрах. Отфильтрованная паста с содержанием воды -45% для желтого пигмента и 30-35% для черного подается в загрузочный конец вращающейся печи. Первый участок печи не имеет кирпичной обмуровки и используется в качестве сушилки. Высушенная масса проходит через обмурованные кирпичом части печи и прокалива — .ется до красной окиси железа. Обычно применяют печи диаметром 2,0-2,5 м и длиной 17-20 м с газовым обогревом. Температура входящих газов 750-800°С, выходящих 250-300°С; время прохождения массы через печь ~3 ч, производительность печи 18-20 т/сут.

Питание печи и температуру прокаливания варьируют в зависимости от типа получаемого пигмента. Часто для получения темных пигментов к прокаливаемой массе добавляют небольшое количество хлорида натрия. Прокаленная масса после выгрузки из печи проходит через холодильный барабан и направляется в хранилище большой емкости.

Топочные газы и пыль проходят через пыльную камеру, электрофильтр и водяной скруббер для предотвращения уноса. Пигмент по- . еле прокаливания размалывается в ролико-кольцевой мельнице или дезинтеграторах.

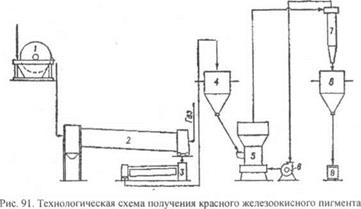

На рис. 91 приведена технологическая схема производства пигмента прокаливанием желтой или черной окиси.

|

путем прокаливания желтой или черной окиси: / — барабанный вакуум-фильтр; 2 — вращающаяся печь; 3 — холодильный барабан; 4 — бункер-хранилище; 5 — ролико-кольцевая мельница; б — вентилятор; 7 — сепаратор; 8 — бункер; 9 — упаковочная машина |

Прокаливание смеси железного купороса с мелом. В связи с высокой укрывистостыо пигмента его выпускают иногда в смеси с наполнителями. Наибольшее значение имеет пигмент, известный под названием венецианская красная. Его получают прокаливанием сухой смеси железного купороса с мелом. При этом отпадает необходимость обезвоживать железный купорос, промывать прокаленный продукт и утилизировать или обезвреживать отходящие газы.

Смешение железного купороса с мелом проводят в шаровых мельницах или на бегунах, а прокаливание — во вращающихся или муфельных печах при 600-700°С. Прокаленный продукт подвергают размолу с сепарацией.

Пигмент, ввиду содержания в нем сульфата кальция, не применяют при изготовлении масляных красок для ответственных наружных работ. Оказалось, однако, что его можно использовать для наружной окраски зданий, где вымываемость сульфата кальция играет положительную роль, так как при этом поверхностная пленка обогащается окисью железа (III) и цвет ее остается без изменения.

Колчеданные огарки, являющиеся отходами производства серной кислоты, состоят в основном из окиси железа (III), поэтому использование их в качестве пигмента представляет большой интерес. Колчеданные огарки обладают тусклым темно-фиолетовым цветом и содержат значительное количество примесей в виде соединений меди, сульфидов, основных солей, водорастворимых солей, свободной серной кислоты, а также смешанного окисла Fe304. Типичный химический состав пигмента из колчеданных огарков: 90% Fe203, 6% Si02, 2,5% А1203. Плотность пигмента 4950 кг/м3; размер частиц 0,2-20 мкм; цвет темный фиолетово-красный.

Эти пигменты в смеси с красным железоокисным пигментом применяются в качестве заменителей природных пигментов, например испанской красной.

На рис. 92 приведена схема получения красного железоокис — ного пигмента прокаливанием железного купороса во вращающейся печи.

Железный купорос подают со склада ленточным транспортером 1 в бункер с тарельчатым питателем 60, а оттуда элеватором 10 в смесительный шнек 2. Здесь железный купорос смешивается с моногидратом сульфата железа. Моногидрат размалывается на валковой дробилке и поступает на грохот. На смешение с железным купоросом направляют мелкую фракцию (<5 мм) из бункера 12 через тарельчатый питатель 13. После выдержки в бункере 9 для равномерного распределения влаги смесь поступает в барабанную сушилку 3, обогреваемую топочными газами. Полученный продукт охлаждается в транспортерной трубе 8 и подается в бункер 12, откуда поступает частично на прокаливание во вращающуюся печь 17, частично — в смесительный шнек 2.

Железоокисный пигмент после печи 17 охлаждают в холодильном барабане 23 и промывают водой противотоком в системе «ре — пульпатор — сгуститель» 25-28. На предпоследнюю репульпацию с целью получения pH = 7-8 добавляют раствор соды из бака 54. Центробежным насосом 26 пульпу железоокисного пигмента непрерывно подают в шаровую мельницу 43, работающую в замкнутом цикле с гидроциклоном 34. Тонкую фракцию пигмента из гидроциклона направляют в сгуститель непрерывного действия 62, откуда сбрасывают диафрагмовым насосом 63 в бак с мешалкой 64 для репульпации с целью отмывки от соды. Из бака пульпу непрерывно подают на барабанный вакуум-фильтр 32, с которого полученная паста поступает в

|

барабанную сушилку 38. Высушенный пигмент подвергают размолу в дезинтеграторе 47, микроизмельчению на пароструйной мельнице 48, упаковывают в тару при помощи полуавтоматических порционных весов 50 и вывозят на склад электропогрузчиком 68.

Для улавливания пигмента из топочных газов сушилок газы направляют последовательно в пыльную камеру 39, сухой циклон 41 и циклон с водяной пленкой 56. Пигмент, выходящий из циклона 41, присоединяют к основной массе, поступающей из сушилки 38; остальную часть пигмента, уловленную в камере 39 и циклоне 56, возвращают в цикл.

![]() 17 Крутько Э. Т., Прокопчук Н. Р.

17 Крутько Э. Т., Прокопчук Н. Р.

Топочные газы из прокалочной печи 17 очищают от пыли в батарейных циклонах 18 и электрофильтре 20, после чего направляют на сернокислотное производство для утилизации содержащихся в них сернистых газов. Улавливание пыли из печи дегидратации производится в циклонах и водяном скруббере. Перед поступлением в барабанную сушилку пасту в ряде случаев подвергают поверхностной обработке окислами алюминия и кремния.

1 сентября, 2015

1 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике