14.3.2. Ускорение и улучшение качества очистки поверхности изделий достигается при их струйной обработке, при этом продолжительность процесса сокращается примерно в 3-4 раза по сравнению с окунанием. Применяют струйные установки разной конструкции, начиная от простых устройств для орошения изделий и кончая сложными агрегатами, в которых изделия на конвейере непрерывно перемещаются в последовательно смонтированных секциях обезжиривания, промывки, травления, фосфатиро — вания, пассивирования и т. д.

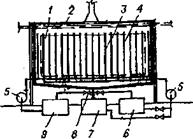

Для подготовки поверхности изделий при единичном и мелкосерийном производстве находят применение однопозиционные агрегаты периодического действия. Такой агрегат (рис. 112) представляет собой камеру 1, в нижней части которой расположены ванны 6, 7 и 9 с обезжиривающим раствором и водой для промывки. Ванны снабжены насосами 5. Изделия помещают в камеру в корзине, на подвесках или тележках.

і

|

Рис. 112. Однопозиционный агрегат для подготовки поверхности периодического действия: 1 — камера; 2 — теплоизоляция; 3 — контур для обезжиривающего раствора; 4 — контур • для воды; 5 — насосы; б — ванна с обезжиривающим раствором; 7 — ванна первой промывки; 8 — задвижка автоматическая; 9 — ванна второй промывки |

Процесс обработки изделий производится струйным методом путем периодического и последовательного включения насосов, подающих растворы к контурам 3, 4 в соответствии с заданной программой. Обезжиривающий раствор из ванны подается по трубопроводу в контур с насадками; при этом открывается автоматическая задвижка 8 и раствор, стекая с изделия, возвращается в ванну. По исте — „.чении необходимого времени обезжиривания включается другой насос и изделие промывается горячей водой. После окончания первой промывки открывается задвижка другой ванны промывки и чистая вода окончательно промывает изделие. После второй промывки вода подается в ванну первой промывки, а в ванну второй промывки поступает чистая вода. Конструкция таких агрегатов сравнительно сложна, так как в них предусмотрено устройство автоматического программного управления и автоматическая запорная арматура. Как і правило, в однопозиционном агрегате выполняется не более трех технологических операций.

Высококачественная подготовка поверхности к окраске в условиях массового и серийного производства осуществляется в многопозиционных струйных установках (агрегатах) непрерывного или периодического действия. Многопозиционные агрегаты периодического действия устанавливают при использовании конвейеров периодического действия, темп выпуска изделий на которых не менее производительности

самой длительной операции, выполняемой в агрегате. Агрегаты перио — |

дического действия характеризуются отсутствием зон стоков; растворы подаются в них циклично во время нахождения изделий с помощью программного устройства. При этом зоны струйной обработки отделяются друг от друга раздвижными или шторными дверьми.

Более распространены агрегаты струйной обработки непрерывного действия. Агрегат представляет собой проходную туннельную камеру, состоящую из зон струйной обработки (обезжиривания, промывок, фосфатирования и пассивирования), стоков и тамбуров (входного и выходного). Число зон струйной обработки определяется технологическим процессом подготовки поверхности и может быть различным (от 3 до 7).

Корпус камеры состоит из металлического каркаса, обшитого металлическими панелями в виде щитов с двойными стенками, пространство между которыми заполнено теплоизоляционным материалом, обычно шлаковатой. В новейших конструкциях корпус агрегата выполняется бескаркасным, собираемым из отдельных внутренних и внешних панелей. При этом внутренние панели являются несущими, а наружные — облицовочными. Воздушная прослойка, образованная между панелями, выполняет роль теплоизоляции.

В зонах струйной обработки вдоль боковых стен с шагом 250-300 мм располагаются вертикальные контуры труб с насадками или форсунками, в которые под давлением 0,15-0,2 МПа подаются растворы для обработки изделий. Расстояние от сопла до изделий при этом составляет 0,3-0,5 м.

В зонах обезжиривания и промывок, где качество обработки во многом зависит от механического воздействия струи, устанавливают насадки с круглым или плоским сечением, а в зонах фосфатирования и пассивирования, где требуется равномерное орошение обрабатываемой поверхности, — форсунки. Сопла насадок и форсунок снабжены шаровыми опорами, что позволяет располагать их под разными углами к обрабатываемой поверхности и тем самым обеспечивать..равномерный облив всей поверхности, в том числе и труднодоступных участков изделий сложной конфигурации.

Длина зон струйной обработки определяется скоростью конвейера и продолжительностью обработки и зависит от применяемых составов, их температуры, степени и характера загрязнений. В нижней части зон струйной обработки располагаются ванны с растворами. Ванны обычно устанавливают на полу цеха и они часто служат основанием, на котором монтируется корпус агрегата.

Ванны, внутреннюю обшивку, контуры, трубопроводы и насадки всех зон агрегата, за исключением зоны фосфатирования, изготавливают из углеродистой стали; зону фосфатирования — из нержавеющей стали. Снаружи ванны облицованы оцинкованными теплоизоляционными панелями. В стенке ванн со стороны зоны обслуживания предусмотрены люки для чистки их от шлама и грязи, а днище ванн выполняется с уклоном в сторону люков. Днище ванны фосфатирования имеет форму перевернутой пирамиды и располагается обычно ниже уровня пола (в приямке).

Внутри ванн устанавливается комплект вертикальных сетчатых фильтров с крупной и мелкой сеткой, который разделяет ванну на две зоны: чистую и грязную. К чистой зоне ванны подсоединяется всасывающий патрубок насоса, которым подается раствор в контур облива. В боковой стенке ванны устанавливаются устройства для слива и перелива растворов, соединенные каналами с очистными сооружениями. Для разрыхления отстоявшегося шлама к ванне фосфатирования подводятся трубы подачи сжатого воздуха.

В процессе работы агрегата часть растворов загрязняется и уносится с изделиями. Для освежения и компенсации израсходованных растворов в ванны периодически добавляют концентрированные растворы, отдельные компоненты и воду. Для сокращения расхода свежей воды в случае применения двух и более промывок часто используют систему противотока воды. В этом случае чистая вода поступает непрерывно только в ванну второй промывки, а в ванну первой промывки подается вода из ванны второй промывки.

Растворы и воду в контуры подают центробежными насосами. Зоны обезжиривания и фосфатирования обычно оборудуются двумя насосами, один из которых является резервным. Растворы подогреваются паровыми змеевиками, установленными в ваннах, или в выносных кожухотрубчатых теплообменниках, расположенных вдоль наружных стенок агрегата. Для этого раствор (или вода) из ванны засасывается насосом и по трубопроводам подается сначала в теплообменник, затем в контуры с насадками или форсунками. По выходе из насадок и форсунок образуется завеса, проходящие на конвейере изделия омываются, и раствор снова стекает в ванну. Таким образом осуществляется циркуляция и многократное использование растворов и воды.

Зоны стоков агрегата располагаются между соседними зонами обработки. Они имеют наклонный пол, по которому растворы стека-

ют в соответствующие ванны. Этим предотвращается перемешивание растворов и попадание их из одной зоны в другую. Для этой же цели в зонах стоков перпендикулярно боковым стенкам устанавливаются металлические диафрагмы с контурными проемами по форме изделий, предотвращающие попадание струй и брызг из одной зоны в другую. Иногда проемы перекрываются резиновыми шторами.

Длина зоны стоков определяется длиной обрабатываемых изделий и выбирается с таким расчетом, чтобы изделия одновременно не находились в двух зонах струйной обработки и чтобы к моменту поступления изделия в последующую зону успел стечь раствор предыдущей зоны.

Для предотвращения попадания в цех паровоздушной смеси из агрегата подготовки поверхности при входе в него и при выходе предусматриваются тамбуры, через которые и осуществляется отсос паровоздушной смеси. Паровоздушная смесь отсасывается также из зоны фосфатирования.

Тамбуры нередко оборудуют, кроме того, воздушными завесами. Количество отсасываемой паровоздушной смеси регулируется дроссель-клапанами, шиберами или заслонками, устанавливаемыми на воздуховодах. Вентиляторы вытяжных систем располагают обычно на площадках над тамбурами на амортизаторах, снижающих вибрацию и способствующих уменьшению шума. Вентиляторы соединены с воздуховодами посредством противошумных патрубков, изготовляемых из прорезиненной ткани.

Конденсат, образующийся в воздуховодах вытяжных вентиляционных систем, сливается через дренажные трубки, соединенные с ваннами.

Для удобства обслуживания, чистки контуров и насадок вдоль всего туннеля агрегата подготовки поверхности устанавливается решетчатый трап, выход на который предусматривается со стороны транспортных проемов (тамбуров) и через дверь, расположенную обычно в зоне фосфатирования. Для ремонтного освещения агрегат внутри оснащен светильниками, например типа ПНП-2.

‘ Установки подготовки поверхности изделий оборудуются системой контроля и автоматического регулирования параметров процесса (температуры, давления, концентрации растворов), выведенной на пульт управления.

При работе агрегата в фосфатирующем растворе накапливается шлам, поэтому требуется его постоянная очистка. Для очистки фос-

фатирующего раствора применяют специальные фильтровальные установки, которые входят в комплект агрегатов для фосфатирования и располагаются обычно над карманом ванны зоны фосфатирования.

Непрерывная подача изделий в агрегат подготовки поверхности осуществляется с помощью конвейеров. Применяют конвейеры непрерывного и периодического действия, подвесные одноцепные и штанговые.

Монорельс подвесного конвейера обычно крепится к потолку корпуса агрегата или к поперечным ригелям, которыми соединяются стойки панелей в верхней части агрегата.

Для защиты монорельса и движущихся элементов конвейера от воздействия паровоздушной смеси и брызг воды и растворов монорельс конвейера размещается в специальном кожухе с лабиринтом, в который подается теплый воздух с температурой 30-40°С. Воздух может поступать от сушильных установок или установок охлаждения изделий. Иногда монорельс конвейера выносится за пределы корпуса агрегата (его располагают над агрегатом). В этом случае в потолке корпуса агрегата по трассе прохода подвесок конвейера устанавливается лабиринт с гидрозатвором. Форма подвески изделий при этом повторяет форму лабиринта.

Тип конвейера во многом определяет конструктивное оформление агрегата подготовки поверхности.

Так, агрегаты с вертикально замкнутым штанговым конвейером при равной производительности занимают меньшую площадь, чем arv регаты с горизонтально замкнутым конвейером (используется высота цеха). При этом вертикальные перегибы конвейера в каждой зоне обработки позволяют полностью предотвратить перетекание растворов из зоны в зону, что улучшает эксплуатационные показатели агрегата. Однако существенным недостатком агрегатов со штанговым конвейером является сложность Создания межцеховых транспортных потоков, а также попадание растворов на цепи и звездочки конвейера.

5 сентября, 2015

5 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике