В зависимости от вида синтезируемой смолы необходимая температура реакционной смеси может колебаться в широких пределах — от 50 до 300°С.

В настоящее время на производствах пленкообразующих веществ для обогрева реакторов используют водяной пар, продукты сгорания топлива, высокотемпературные теплоносители в жидком или парообразном состоянии и электрообогрев.

Индукционный эле ктрообогрев реакторов обеспечивает лучшие санитарные условия в цехе, чем метод обогрева ВОТ, и позволяет повысить качество синтезируемых продуктов.

10.3.1. Обогрев реакторов продуктами сгорания топлива и водяным паром. Наиболее доступным и дешевым теплоносителем является водяной пар. Коэффициент теплоотдачи от конденсирующегося водяного пара к стенке реактора 5000-10 000 Вт/(м2 К). Дросселируя пар, можно легко регулировать его температуру. Использование водяного пара как теплоносителя целесообразно для обогрева реакторов, когда Рлс < 0,2-0,3 МПа, даже если для этого требуется установка специального парового котла, рассчитанного на получение пара заданного давления.

Зависимость давления насыщенного водяного пара от температуры:

Температура, °С 100 140 180 220 260 300 340

Рабе, МПа 0,10 0,37 1,03 2,38 4,79 8,85 16,0

При синтезе алкидов и термическом уплотнении масел реакционная смесь должна быть нагрета до 250-280°С и водяной пар должен был бы иметь температуру не менее 280-320°С.

При 280-320°С давление насыщенного водяного пара достигает

6,5- 11,5 МПа, что вызвало бы значительное усложнение и утяжеление конструкции реакторов и их коммуникаций. Поэтому здесь не применяют ни пар высокого давления, ни перегретый пар (из-за малого коэффициента теплоотдачи от пара к стенке реактора: 20-50 Вт/м2 К). В данном случае можно применять продукты сгорания твердого, жидкого и газообразного топлива.

Сжигание твердого или жидкого топлива проводится в выносных топках. Дымовые газы по выходе из топки омывают поверхность теплообмена реактора и, отдав часть своей теплоты, через дымовую трубу удаляются в атмосферу.

Газообразное топливо сжигается непосредственно под днищем реактора с помощью небольших горелок. Топки и реакторы должны располагаться в помещениях, отделенных глухой огнестойкой стеной (брандмауэром), ввиду пожароопасности этого метода обогрева.

Недостатки метода обогрева продуктами сгорания топлива: трудность регулирования температуры вследствие наличия обмуровки с высокой тепловой инерцией; низкий тепловой КПД; сложность и громоздкость установки; трудоемкость обслуживания; пожароопасность и т. д.

10.3.2. Обогрев реакторов высококипящими теплоносителями. В качестве высокотемпературных теплоносителей применяют расплавы металлов, солей и органические соединения. Высококипя — щие органические теплоносители (ВОТ) можно использовать в жидком и парообразном состоянии.

Требования к ВОТ: высокая температура кипения при малом давлении паров; низкая температура плавления (во избежание нагревания коммуникации и рубашек реакторов при запуске системы); термостабильность; небольшая вязкость жидкого теплоносителя и паров при малой их проницаемости через уплотнения в реакторе и коммуникации; отсутствие токсичности; взрывобезопасность; малое воздействие на конструкционные материалы; физико-технические свойства, обеспечивающие высокие коэффициенты теплоотдачи от жидкого и парообразного теплоносителя к стенке; низкая стоимость.

Исследовалось много веществ для использования в качестве ВОТ. Однако еще не найдено вещества с рабочей температурой 320-3 50°С, удовлетворяющего всем перечисленным выше требованиям.

ПО

Для рабочих температур 280-350°С промышленное применение находят:

1) смесь дифенила с дифениловым эфиром, известная как дау — терм-А или дифенильная смесь;

2) дитолилметан;

3) продукты хлорирования дифенила и полифенилов (арохлоры);

4) моноизопропилдифенил;

5) терфенилы (дифенилбензолы);

6) кремнийорганические соединения;

7) ароматизированные минеральные масла (АТМ-300).

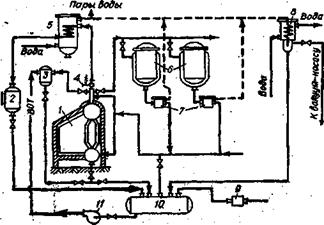

На рис. 11 приведена установка для обогрева реакторов парами дифенильной смеси с самотечным возвратом конденсата в парогенератор. Реакторы установлены на такой высоте, чтобы разность высот между патрубком паровой рубашки, из которого вытекает конденсат дифенильной смеси, и уровнем жидкой дифенильной смеси в верхнем барабане парового котла составляла 3-4 м. Из парогенератора 1 пары ВОТ поступают в рубашки реакторов 6. Из конденсатоотводчиков (сепараторов) 7 конденсат самотеком стекает в парогенератор через петлю на трубопроводе, исключающую самоопорожнение парового котла в случае аварии в сети трубопроводов. При повышении давления в паровом котле сверх допустимого пары ВОТ через предохранительный клапан 4 сбрасываются в конденсатор 5, из которого конденсат стекает в сборник 2, а отсюда периодически спускается в емкость для жидкого ВОТ 10. С помощью вакуум-насоса из парового пространства системы обогрева отсасывают воздух при пуске системы и периодически, но регулярно — образующиеся неконденсирующиеся газы вместе с парами ВОТ. Для улавливания паров ВОТ отсасываемые газы проходят через конденсатор 8. Подпитка испарителя жидким ВОТ осуществляется из бака 3, периодически заполняемого с помощью насоса 11. Емкость для жидкого ВОТ 10 служит для приемки ВОТ, поступающего в нее через фильтр Р, и для приемки жидкого ВОТ из бака 2, конденсатора 8 и при опорожнении системы от жидкого ВОТ.

Схема проста и отличается от схем нагрева водяным паром наличием конденсаторов для улавливания паров ВОТ и приемника для жидкого ВОТ. Однако схема имеет существенный недостаток. Регулирование температуры реакционной смеси в реакторах осуществляется дросселированием давления (изменением температуры) пара в рубашке. При одновременной работе нескольких реакторов давление

ill

пара в рубашках отдельных реакторов может отличаться на 0,1-0,2 МПа. Это нарушает отвод конденсата с помощью конденсато — отводчиков, и в реакторах с более низким давлением пара в рубашке она частично заполняется жидким ВОТ, что резко ухудшает процесс теплообмена и возможность регулирования температуры в отдельных реакторах.

|

Рис. 11. Схема обогрева реакторов парами дифенильной смеси с возвратом конденсата в парогенератор самотеком: / — парогенератор (паровой котел); 2 — сборник конденсата; 3 — подпиточный бак; 4 — предохранительный клапан; 5,8- конденсаторы; 6 — реактор; 7 — конденсатоотводчик (сепаратор); 9 — фильтр; 10 — емкость для жидкого теплоносителя; 11 — насос |

В настоящее время система с самотечным возвратом конденсата при обогреве парами ВОТ группы аппаратов с различными температурными режимами считается неприемлемой. При обогреве парами ВОТ группьі аппаратов с возможностью тонкого регулирования температуры в отдельных реакторах применяются системы с принудительным возвратом конденсата с помощью насосов. Разработаны схемы с принудительным возвратом конденсата, в частности с установкой насоса к каждому реактору, с установкой промежуточных испарителей к каждому реактору или группе реакторов, работающих в одинаковом режиме.

Обогрев жидкой дифенильной смесью исключает отмеченные выше недостатки при обогреве парами ВОТ. Упрощается схема обогрева, обес

печивается возможность тонкого регулирования температуры в отдельных реакторах, работающих при различных температурных режимах.

Применение жидкого ВОТ позволяет использовать рубашку для охлаждения реакционной смеси, а погружные змеевики не только для охлаждения, но и для нагревания до высоких температур, что значительно увеличивает поверхность теплообмена и резко сокращает затраты времени на нагревание и охлаждение реактора, является важным преимуществом метода обогрева жидким ВОТ по сравнению с обогревом парами ВОТ и с индукционным электрообогревом.

Помимо этого, коэффициент теплоотдачи от жидкого ВОТ к стенке выше, чем от конденсирующихся паров ВОТ, и тепловое напряжение поверхности теплообмена при прочих равных условиях увеличивается на 25-30%.

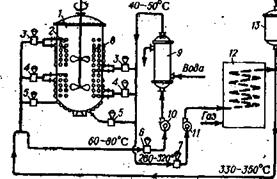

Схема нагревания и охлаждения реактора (объемом 15 м3) жидкой дифенильной смесью приведена на рис. 12. Реактор 1 имеет три секции теплообмена с помощью рубашки и двухвиткового змеевика, включаемых и отключаемых с помощью автоматических клапанов 3-5. В схеме два циркуляционных потока. В одном потоке, включаемом и отключаемом автоматическим клапаном 7, циркулирует с помощью насоса 11 горячий ВОТ, нагреваемый в жидкостном теплогенераторе 12 до 340±10°С и возвращаемый в него с температурой 280-320°С. В другом потоке, включаемом и отключаемом автоматическим клапаном 6, циркулирует с помощью насоса 10 «холодный» ВОТ, охлаждаемый в теплообменнике 9 и имеющий температуру на выходе из теплообменника около 40-50°С, а на входе — приблизительно 60-80°С.

Температура реакционной смеси с высокой точностью (±5°С) поддерживается автоматически по заданной программе с помощью автоматических клапанов 5-7, регулирующих подачу горячей и «холодной» дифенильной смеси в секции рубашки и змеевиков реактора. Также автоматически регулируют работу газовой горелки жидкостного теплогенератора 12, поддерживая температуру теплоносителя на выходе из теплогенератора с точностью ±10°С.

При нагревании и охлаждении происходит изменение объема дифенильной смеси, заполняющей систему.

Расширительный бак 13 предназначен для обеспечения возможности изменения объема теплоносителя и заполнения им всей системы. Необходимое давление в системе поддерживается автоматически подачей сжатого азота в расширительный бак 13.

Особенностью реактора 1 является развитая поверхность змеевиков, используемых для нагревания и охлаждения реакционной смеси.

![]() 8 Крутько Э. T., Прокопчук H. Р.

8 Крутько Э. T., Прокопчук H. Р.

|

Рис. 12. Схема обогрева реакторов жидкой дифенильной смесью: / — реактор; 2 — погружной змеевик; 3-7 — автоматические клапаны; 8 — рубашка; 9 — теплообменник; 10 — центробежный насос; 11 — бессальниковый насос для горячего ВОТ; 12 — жидкостной теплогенератор; 13 — расширительный бак |

Каждая секция двухрядного змеевика имеет поверхность теплообмена 20 м2, и поверхность теплообмена обеих секций почти в два раза превышает поверхность теплообмена рубашек.

Длительность нагревания исходной смеси приблизительно от 30 до 250-260°С на стадии переэтерификации не превышает 1-1,5 ч, а с помощью только одних змеевиков — 1,5-2 ч, что значительно меньше, чем в реакторах с индукционным электрообогревом.

Достоинства обогрева жидким ВОТ: значительное сокращение времени нагревания исходной реакционной смеси до высоких температур за счет использования поверхности теплообмена змеевиков; возможность тонкого регулирования температуры реакционной смеси; более низкая стоимость обогрева по сравнению с индукционным электрообогревом.

Основные недостатки: сложность коммуникаций и запорных устройств; высокие требования к герметичности системы при ее осуществлении и эксплуатации (их нарушение вызывает загрязнение атмосферы цеха парами дифенильной смеси); менее точное, чем при индукционном электрообогреве, поддержание заданной разности температур между стенкой реактора и реакционной смесью, что может отразиться на цвете и других свойствах некоторых пленкообразующих веществ.

10.3.3. Электрообогрев реакторов. Электрообогрев может осуществляться с помощью нагревателей, в которых возникает теплота при прохождении через них электрического тока. В данном случае теплота от нагревателей к реакционной смеси может передаваться кондукцией, радиацией и конвекцией.

Помещая электронагреватели на наружной стенке реактора, покрытой слоем электроизоляционного теплостойкого материала, передают теплоту кондукцией. Этот способ обогрева может привести к перегреву стенок реактора, термическому разложению и вспышке реакционной смеси.

При передаче теплоты радиацией реактор помещают в кожух, на стенках которого размещены электронагреватели. Такой способ позволяет создать несколько более мягкие условия нагревания, чем при передаче теплоты кондукцией, но дает низкий КПД использования электроэнергии и не исключает перегрева стенок реактора.

Передача теплоты конвекцией при погружении электронагревателей в реакционную смесь обеспечивает высокий КПД использования электроэнергии, но обладает рядом недостатков. На нагревателях отлагается осадок, что повышает их температуру и может привести к термическому разложению продукта на поверхности этих нагревателей. Кроме того, они усложняют перемешивание реакционной смеси и чистку реакторов.

В связи с указанными выше недостатками эти способы электрообогрева реакторов нашли ограниченное применение в производстве пленкообразующих.

10.3.4. Электроиндукционный обогрев реакторов. Индукционный электрообогрев — нагревание стенки реактора за счет индуктируемого в ней электрического тока.

Индукционный электрообогрев основан на использовании теплового эффекта вихревых токов, возникающих в толще стальной стенки реактора под воздействием переменного электрического поля. Реактор с индукционным электрообогревом является своеобразным трансформатором (рис. 13).

Вокруг реактора расположены индукционные катушки, представляющие собой как бы первичные обмотки трансформатора, по которым проходит переменный электрический ток. Электрическая энергия передается индукцией вторичной обмотке, роль которой выполняет короткозамкнутый виток — стенка реактора.

Вихревые токи в стенке реактора приводят к превращению электрической энергии в тепловую.

Таким образом, при индукционном электрообогреве теплота образуется непосредственно в стенке реактора Хотя индуцируемые токи в результате так называемого поверхностного эффекта концентрируются на поверхности стенки, обращенной к обмотке, вследствие высокой теплопроводности стенки перепад температуры в ней мал.

|

Рис. 13. Схема индукционного электрообогрева: I — реактор; 2 — индукционные катушки |

Наиболее часто в реакторах для синтеза пленкообразующих веществ устанавливают три катушки (рис. 13).

При трех катушках и трехфазном токе наиболее просто осуществляется автоматическое регулирование обогрева реактора. В начале нагревания реакционной смеси индукционные катушки соединяются в «треугольник» и подводится максимальное количество электроэнергии.

Когда температура реакционной смеси приблизится к заданной и будет ниже ее на 2-3°С, происходит автоматическое переключение катушек с «треугольника» на «звезду».

Это переключение почти в три раза снижает количество подводимой электроэнергии и тем самым уменьшает опасность перегрева реакционной смеси.

Дальнейшее регулирование проводится автоматическим выключением и включением катушек.

Достоинства индукционного элекгрообогрева: исключается тепловое сопротивление от теплоносителя к стенке, и можно ограничить температуру стенки, что позволяет при достаточно интенсивном нагревании снизить местные перегревы на поверхности стенки и тем самым улучшить цвет и другие свойства продукта; можно особо точно регулировать и поддерживать необходимый режим нагрева, температуру стенки или разность температур между реакционной смесью и стенкой; исключается загрязнение атмосферы цеха имеющими запах или токсичными газами (такое загрязнение возможно при использовании ВОТ); отпадает необходимость строительства и эксплуатации котельной, неизбежная при обогреве дифенильной смесью; исключаются сложные коммуникации, запорная арматура и насосы, необходимые при обогреве дифенильной смесью; улучшаются условия труда и повышается качество продукции.

Однако индукционный метод обогрева связан с расходом сравнительно дорогой электроэнергии, строительством мощной трансформаторной подстанции и прокладкой соответствующей силовой электросети.

При этом необходимо учесть, что исключение строительства котельной при индукционном методе обогрева заменяется капитальными затратами, связанными с получением электрической энергии.

Однако улучшение при индукционном электрообогреве условий труда и качества продукции обусловило широкое применение этого метода при синтезе пленкообразующих веществ.

10.3.5.

|

Комбинированные методы обогрева реакторов. Чтобы снизить расход электроэнергии при индукционном электрообогреве, можно совместно с индукционным электрообогревом применять погружные змеевики (рис. 14). В начале обогрева в змеевики подают водяной пар, реакционная смесь нагревается до 140-180°С, а затем включают индукционный электрообогрев.

![]() 8* Крутько Э. Т.» Прокопчук Н. Р.

8* Крутько Э. Т.» Прокопчук Н. Р.

|

|

Также применяют обогрев реакторов дифенильной смесью, испаряемой или нагреваемой с помощью погруженных в нее электронагревателей (рис. 15).

По сравнению с обогревом индукционными токами упрощается конструкция установки, автоматика, достигается высокий КПД использования электроэнергии и мощности. Такой комбинированный метод может явиться эффективным при установке небольшого числа реакторов и реакторов малой емкости.

28 августа, 2015

28 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике