Конструкции распылителей для нанесения лакокрасочных материалов в электрическом поле высокого напряжения достаточно разнообразны. Распылители различаются по способам диспергирования лакокрасочного материала и зарядки частиц, по производительности, по методам подачи распыляемого материала и подвода электрического тока к распылителю и по другим признакам. Выделяют следующие группы распылителей: электростатические, электромеханические, пневмоэлектростатические, гидроэлектростатические, ультразвуковые. Применение тех или иных распылителей определяется многими факторами: используемыми лакокрасочными материалами, сложностью конструкции изделия и удобством эксплуатации распылителя, а также экономическими соображениями.

Электростатические распылители — наиболее простые по конструкции распыляющие устройства. Они состоят из неподвижной прямой горизонтально или наклонно установленной коронирующей кромки, к которой подается лакокрасочный материал, постоянно циркулирующий в системе «емкость — насос — фильтр — распылитель — емкость». Под действием электростатических сил лакокрасочный материал заряжается на коронирующей кромке, диспергируется на мельчайшие частицы и осаж

дается на поверхности заземленного изделия. На этом принципе работают щелевые и лотковые электростатические распылители.

|

Основной частью щелевого распылителя (рис. 132) является корпус, состоящий из двух разъемных половин, между которыми установлена коронирующая кромка — тонкая стальная пластина толщиной 0,2 мм. Внутри корпуса по всей его длине имеется полость, по которой циркулирует лакокрасочный материал. Поперечные каналы, отходящие от полости, равномерно распределены по всей д лине корпуса. Распылитель укреплен на штативе, изолированном от земли при помощи кронштейна, и снабжен механизмом поворота, который позволяет устанавливать корпус распылителя под необходимым углом наклона к горизонтальной плоскости. Этим обеспечивается свободное протекание лакокрасочного материала по всей циркуляционной полости. Для крепления высоковольтного шинопровода имеется клемма. Подача лакокрасочного материала осуществляется шестеренчатым насосом-дозатором по шлангам (полиэтиленовым, поливинилхлоридным) через фильтр и входной штуцер. Выходной штуцер распылителя непосредственно соединен с бачком для лакокрасочного материала.

Электростатический распылитель предназначен для окраски плоских поверхностей, причем для получения равномерного покрытия его устанавливают строго параллельно окрашиваемой поверхности.

![]() 23* Крутько Э. Т., Прокопчук Н. Р.

23* Крутько Э. Т., Прокопчук Н. Р.

Количество подаваемого на коронируюшую кромку лакокрасочного материала определяется в зависимости от угла наклона распылителя, вида лакокрасочного материала и его вязкости. При малой дозировке лакокрасочного материала появляются непрокрашенные участки, при большой — лакокрасочный материал переливается через кромку, качество распыления ухудшается. Производительность щелевого распылителя определяется длиной коронирующей кромки, углом наклона распылителя, вязкостью лакокрасочного материала и межэлектродным расстоянием и достигает 2 г/мин на 1 см коронирующей кромки. Несмотря на экономичность этих распылителей (распыление лакокрасочного материала происходит только при прохождении перед ним изделия), они находят ограниченное применение, поскольку требуют тщательного поддержания параметров распыления.

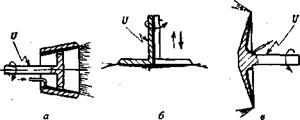

Электромеханические распылители. Рабочим органом этих распылителей является подвижная коронирующая насадка, выполненная в виде чаши, грибка или диска и представляющая собой тело вращения. Насадка имеет хвостовик для закрепления. на шпинделе распылителя, к ней подводится постоянный ток высокого напряжения и лакокрасочный материал. При вращении насадки под действием центробежных сил лакокрасочный материал постепенно стекает утончающейся пленкой к острой коронирующей кромке и в условиях электрического поля вытягивается в нити; нити разрываются, образуя заряженные капли (частицы), которые осаждаются на поверхности заземленного изделия.

Наиболее часто в качестве коронирующих насадок используют чаши и грибки различной формы (рис. 133). Обычно их диаметр колеблется в пределах от 50 до 150 мм. При этом чем длиннее коронирующая кромка, тем лучше протекает процесс распыления, однако одновременно возрастают центробежные силы и усложняется эксплуатация распылителей. Для эффективного распыления лакокрасочного материала важное значение имеют радиус кромки, качество обработки поверхности и частота вращения насадки. Обычно поверхность насадки, контактирующую с лакокрасочным материалом, тщательно полируют, а края коронирующей кромки остро затачивают (радиус кромки не более 0,2 мм).

Особенно распространены чашечные распылители. Чаши изготавливают из стали, алюминия, латуни, а в последнее время из пластмасс, обладающих электрической проводимостью (с добавкой графита или с металлическим покрытием).

|

Рис. 133. Головки электромеханических распылителей: а — чашечного; 6 — дискового; в — грибкового |

По исполнению чаши могут быть с центральной подачей лакокрасочного материала (через полый вал шпинделя и хвостовик) и с боковой подачей (по специальной трубке, закрепленной на распылителе). Для вращения коронирующей насадки (с частотой вращения 1200-1400 об/мин) в электромеханических распылителях обычно используется электрический привод. Насадка распылителя, к которой подается высокое напряжение, отделена от электропривода электроизоляционной стойкой (трубой).

Грибковый распылитель по конструкции во многом аналогичен чашечному. Грибки изготовляют из тех же материалов, что и чаши; рабочую (вогнутую) поверхность стальных грибков хромируют. Лакокрасочный материал подают на вогнутую сторону грибка с помощью полиэтиленовой трубки, закрепленной снаружи в зажимах головки. Применяют грибки диаметром 60 и 100 мм, их частота вращения 1200 об/мин. Форма отпечатка при использовании грибковых распылителей, как и чашечных, имеет вид кольца, однако отпечатки получаются больших размеров. Поэтому грибковые распылители более приемлемы при окраске крупногабаритных изделий.

У стационарных чашечных и грибковых электромеханических распылителей шпиндель с коронирующей насадкой и ось привода могут быть расположены взаимно перпендикулярно или соосно. В последнем случае распылители более компактны, имеют меньший вес, исключается возможность вибрации коронирующей насадки; подача лакокрасочного материала может быть только боковой.

Дисковые распылители наиболее эффективны для окрашивания изделий, имеющих большое отношение длины к диаметру. В случае применения дискового распылителя конвейер должен быть выполнен в виде петли или круга, в центре которого устанавливается распылитель. Лакокрасочный материал подается на рабочую поверхность диска по краскоподающей трубке, через полый вал или непосредственно в центр диска при боковой подаче.

Дисковые распылители в отличие от чашечных и грибковых образуют более направленный факел, что повышает эффективность осаждения частиц на поверхности изделия. Диски изготавливают диаметром 300-500 мм. При окрашивании изделий большой высоты головке с вращающейся дисковой насадкой придают возвратно-поступательное движение по высоте.

Электромеханические распылители получили наиболее широкое распространение при окраске изделий в электрическом поле. Они отличаются простотой устройства и надежностью в эксплуатации. Основными недостатками электромеханических распылителей является их небольшая производительность (не более 3 г/мин на 1 см корони — рующей кромки) и, следовательно, необходимость размещения в камере большого числа распылителей, а также неэффективность применения для окраски изделий сложной конфигурации.

Пневмоэлектростатические распылители конструктивно имеют много общего с пневматическими краскораспылителями дистанционного управления. Разница состоит в том, что запорный клапан-игла для лакокрасочных материалов заканчивается выступающим наружу тонким электродом, к которому специальным высоковольтным кабелем подводится необходимое высокое напряжение (отрицательный полюс). С целью ограничения тока короткого замыкания между концом кабеля и электродом включается большое ограничительное сопротивление. Пневмоэлектростатические распылители в отличие от пневматических изготовляют в основном из диэлектрических материалов.

Распыление лакокрасочного материала осуществляется за счет кинетической энергии сжатого воздуха, а зарядка частиц, их движение и осаждение на изделии — за счет энергии электрического поля. Механизм зарядки частиц аэрозоля в основном ионный, так как частицы приобретают электрический заряд в результате осаждения на их поверхности ионов воздуха, образующихся в поле коронного разряда.

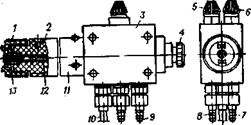

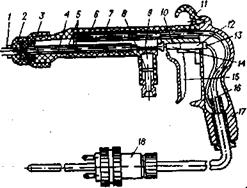

На рис. 134 изображен автоматический пневмоэлектростатиче — ский распылитель КЭП-2, в котором обеспечивается эффективная зарядка лакокрасочного материала и ионизация потока воздуха, подаваемого в распылительную головку.

|

|

|

Рис. 134. Автоматический пневмоэлектростатический распылитель КЭП-2: / — головка воздушная; 2 — корпус головки; 3 — корпус распылителя; 4 — втулка регулировочная; 5,6 — регуляторы; 7-9 — штуцеры; 10 — кабель высоковольтный; 11 — труба изоляционная; 12 — игла запорная; 13 — сопло материальное |

Распыляющее устройство закреплено на корпусе 2 головки, который, в свою очередь, при помощи изоляционной трубы 11 соединен с корпусом 3 распылителя. Внутри изоляционной трубы размещены краскопро- вод и воздуховоды, в которых происходит предварительная зарядка лакокрасочного материала и сжатого воздуха, подаваемого на распыление. В изоляционной трубе размещен также высоковольтный кабель 10.

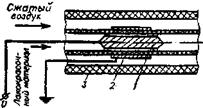

Зарядное устройство распылителя (рис. 135) состоит из двух электродов 1 и 2. Электрод 1, на который подается высокое напряжение, представляет собой хорошо обтекаемое тело, соосно расположенное в канале для лакокрасочного материала. Электрод 2 выполнен в виде цилиндрической обкладки, которая заземлена. Лакокрасочный материал, протекая по кольцевому зазору между электродами, подвергается действию электрического поля большой напряженности. В это время происходит интенсивное насыщение лакокрасочного материала носителями электрических зарядов.

|

Рис. 135. Зарядное устройство пневмоэлектростатического распылителя: 1,2- электроды; 3 — корпус |

361

Механизм дистанционного управления работает с помощью сжатого воздуха. Распылитель крепится на подставке или механизме перемещения; для этого в его корпусе имеются четыре отверстия. Конструкцией распылителя предусмотрена циркуляция лакокрасочного материала при кратковременном отключении распылителя. Лакокрасочный материал в этом случае поступает в распылительный корпус через штуцер 7 (см. рис. 134) и, не проходя в распылительную головку, сливается через штуцер 9. Ход запорной иглы регулируется втулкой 4. Изменение количества подаваемого в воздушную головку воздуха, формы факела и дисперсности распыленного материала осуществляется регуляторами 5 и 6.

Распылитель работает следующим образом. Сжатый воздух, поступающий в корпус распылителя через штуцер 8, проходит по каналам корпуса и воздуховодам, где ионизируется, и направляется в воздушную головку. Одновременно воздух поступает в камеру поршня, соединенного с запорной иглой, перемещает поршень и запорную иглу, открывая выход заряженному лакокрасочному материалу.

Имеются конструкции пневмоэлектростатических распылителей, в которых используется принцип создания неподвижного аэрозоля лакокрасочного материала сжатым воздухом с последующей зарядкой частиц коронирующими электродами. Неподвижность аэрозоля достигается, когда скорость истечения лакокрасочного материала из сопла станет равной противоположно направленной линейной скорости вращения сопла. При этом лакокрасочный материал более полно осаждается на поверхности окрашиваемого изделия, так как на движение частиц не оказывают влияние какие-либо другие силы, кроме электростатических.

Пневмоэлектростатические распылители работают при давлении воздуха 0,15-0,5 МПа; по сравнению с электростатическими и элект тромеханическими распылителями их применяют для распыления лакокрасочных материалов с более широким диапазоном электрических свойств; они обладают более высокой производительностью (например, для КЭП-2 она составляет 0,1-0,3 кг/мин) и позволяют окрашивать изделия сложной конфигурации. Недостатком этих распылителей является относительная сложность устройства головок й повышенные потери лакокрасочного материала.

![]() Гидроэлектростатические распылители — аналоги краскорас — . пылителей гидравлического ^безвоздушного) распыления, модернизированные /применительно фусловия!^ нанесения материалов в элек-

Гидроэлектростатические распылители — аналоги краскорас — . пылителей гидравлического ^безвоздушного) распыления, модернизированные /применительно фусловия!^ нанесения материалов в элек-

трическом поле высокого напряжения. В основном применяют распылители с внутренней зарядкой частиц. Они имеют большую производительность; с их помощью можно окрашивать объемные изделия достаточно сложной конфигурации.

На рис. 136 приведена схема гидроэлектростатического распылителя КРГЭ-1.

|

Рис. 136. Гидроэлектростатический краскораспылитель КРГЭ-1: 1 — коронирующие электроды; 2 — распыляющее устройство; 3 — зарядное устройство; 4 — тяга клапана; 5 — трубки; 6 — сопротивление ограничительное; 7 — ствол; 8 — фильтр; 9 — уплотнение сальниковое, 10 — корпус распылителя; 11 — крючок; 12 — толкатель механизма включения высокого напряжения; 13 — микропереключатель; 14 — ползун; 15 — пусковой крючок; 16 — кабель высокого напряжения; 17 — рукоятка; 18 — штырьковый разъем |

^Корпус J/6 распылителя изготавливается из алюминиевого сплава. В верхней его части расположено продольное отверстие для подвода кабеля высокого напряжения 16 к зарядному устройству 3. В нижней части корпуса имеются два соосных отверстия для сальникового уплотнения тяги клапана 4 и толкателя 12 механизма включения высокого напряжения, а также отверстие для размещения фильтра тонкой очистки 8 и крепления шланга высокого давления, соединяю- щего’распылитель с насосом высокого давления. К корпусу крепятся полая рукоятка, где размещается микропереключатель и кабель высокого напряжения, а также пусковой крючок 15, с помощью которого управляют клапаном подачи краски и механизмом включения высокого напряжения.

Ствол 7, обычно изготовляемый из капролона, служит для размещения ограничительных сопротивлений, крепления распыляющего устройства, а также для обеспечения минимально необходимого расстояния между металлическими частями распылителя и его зарядным устройством. Нижнее сквозное отверстие ствола предназначено для подачи лакокрасочного материала из полости корпуса к распылительному устройству через клапан, а также для размещения клапанной системы, которая состоит из запрессованной в обойму цилиндрической втулки, шарика, жестко связанного со стержнем из диэлектрического материала, и тяги (струны), соединяющей стержень с цилиндрическим ползуном 14 пускового крючка 15.

Распыляющее устройство 2 принципиально не отличается от устройства, применяемого в установках безвоздушного распыления, за исключением того, что в обойму сопла запрессованы две иглы 1, обеспечивающие зарядку частиц распыленного лакокрасочного материале

8 сентября, 2015

8 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике