10.1. Технологические схемы производства пленкообразующих веществ

В настоящее время получение синтетических пленкообразующих веществ осуществляется методом поликонденсации (алкиды, фенолоальдегиды, мочевино — и меламиноформальдегиды и др.)- Реже их синтезируют методом полимеризации (поливинилацетат и др.). Обычно пленкообразующие вещества выпускаются в виде растворов в органических растворителях (лаков). Ведущее место среди этих веществ занимают алкиды. Различие требований, предъявляемых к пигментированным и непигментированным органическим покрытиям, привело к выпуску большого числа марок одного и того же вида синтетического пленкообразующего вещества, отличающихся по составу и режиму получения. В частности, выпускаются десятки марок алкидов.

Применение непрерывных методов вызвано необходимостью создания многотоннажных производств пленкообразующих веществ и тем, что эти методы не только позволяют создать установки большой производительности, но и улучшают качество продукта, снижают потери сырья, повышают производительность труда, облегчают комплексную механизацию и автоматизацию. Однако следует отметить, что непрерывные методы экономически эффективны только для производства крупнотоннажных марок смол. При получении средне — и малотоннажных марок необходимо использовать периодические методы. Разнообразие видов и марок пленкообразующих веществ приводит к большому числу аппаратурно-технологических схем, но в этих схемах в большинстве случаев применяется однотипное оборудование.

При получении лаков на основе алкилов, модифицированных жирными кислотами растительных масел, проводят алкоголиз растительных масел многоатомными спиртами — глицерином или пентаэритритом (при температуре 240-260°С), этерификацию продуктов алкоголиза многоосновными кислотами — наиболее часто фталевым ангидридом, поликонденсацию (при температуре 250-260°С). Полученную основу (смолу) лака растворяют в органических растворителях, устанавливают лак «на тип» добавкой сиккатива и растворителей, а затем подвергают его очистке от нерастворимых веществ.

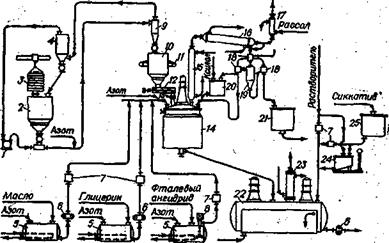

На рис. 2 представлена технологическая схема синтеза основы (смолы) алкидного лака периодическим методом, при котором алкоголиз, этерификацию и поликонденсацию проводят в одном реакторе периодического действия.

|

Рис. 2. Технологическая схема получения алкидных лаков периодическим методом (отделение синтеза и растворения лаковой основы): I — вакуум-насос; 2 — бункер с вибрирующим днищем; 3 — контейнер; 4 — рукавный фильтр; 5 — приемники масел, глицерина и расплава фталевого ангидрида; 6 — шестеренчатый насос; 7 — счетчик-дозатор (или насос-дозатор); 8 — погружной насос; 9 — циклон; 10 — бункер с вибрирующим днищем; 11 — рычажные или тензометрические весы; 12 — винтовой питатель; 13 — заглушка; 14 — реактор для синтеза основы лака (смолы) с индукционным злекгрообогревом; 15,17,23- теплообменники; 16 — конденсатор; 18 — воздушник; 19 — разделитель непрерывного действия; 20 — приемник ксилола; 21 — приемник водной фракции; 22 — аппарат для растворения основы лака; 24 — весовой мерник; 25 — приемник сиккатива |

Основные особенности схемы:

1) масло и глицерин предварительно нагревают в приемниках до 140-160°С, что сокращает длительность цикла работы реактора и расход электроэнергии на его обогрев;

2) дозирование жидкостей осуществляется счетчиками-дозаторами и насосами-дозаторами, что позволяет исключить установку громоздких объемных и весовых мерников;

3) полностью механизированы операции приемки, транспорта и дозировки пентаэритрита. Дозировка осуществляется с применением весового бункера и винтового питателя, что обеспечивает ее надежность. При использовании же порционных весов и секторных питателей, как показал опыт эксплуатации, вследствие проникновения и конденсации в них паров, выделяющихся из реактора, система дозировки становится неработоспособной;

4) фталевый ангидрид загружается в виде расплава при температуре этерификации, что исключает заметные затраты времени на охлаждение реакционной смеси, необходимые при загрузке твердого фталевого ангидрида;

5) синтез алкида проводится в реакторе с индукционным электрообогревом (объем реактора 32 м3), что позволяет обеспечить тонкое регулирование температурно-временного режима синтеза;

6) используется «азеотропный» метод проведения этерификации и поликонденсации, уменьшающий потери фталевого ангидрида и улучшающий качество продукта;

7) для растворения алкида установлен аппарат горизонтального типа (объемом 80 м3 при объеме реактора 32 м3). Это дает возможность заметно снизить высоту помещения;

8) для некоторых лаков предусмотрена их стандартизация по вязкости и другим показателям — установка «на тип» в аппарате для растворения алкида;

9) очистку лаков осуществляют на различном оборудовании, включая полностью механизированные тарельчатые фильтры, что позволяет применить оптимальный вариант очистки в зависимости от свойств лака.

Синтез алкидов и получение на их основе лаков периодическими методами обеспечивает комплексную механизацию и возможность применения современного оборудования большой производительности. Вместе с тем, при периодическом методе синтеза алкидов значительны затраты времени на вспомогательные операции, возрастающие с увеличением объема реактора (вследствие снижения при этом удельной поверхности теплообмена), трудно воспроизводим режим синтеза и сложна автоматизация процесса.

При непрерывном блочном методе в связи с большой летучестью фталевого ангидрида и необходимостью чистки реакторов был применен каскад из большого числа аппаратов полного смешения, что привело к громоздкости и сложности аппаратурного оформления метода. Появление «азеотропного» метода, применение расплавленного фталевого ангидрида и возможность чистки реактора без его разборки промывкой горячим раствором щелочи позволяет применять на стадиях этерификации и поликонденсации компактные колонные многоступенчатые реакторы полного смешения.

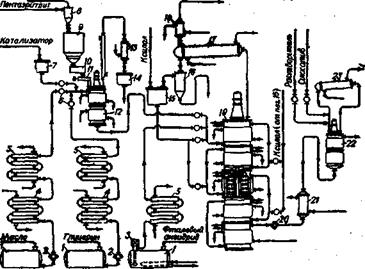

Вариант аппаратурного оформления непрерывного метода синтеза алкидов приведен на рис. 3.

|

Рис. 3. Технологическая схема синтеза алкидов (глифталевых и пентафталевых) непрерывным методом: 1 — приемники для масла, глицерина и расплавленного фталевого ангидрида; 2, 20 — шестеренчатые насосы; 3 — погружной насос; 4,18,21 — теплообменники; 5 — теплообменник, обогреваемый ВОТ; 6 — расходомер; 7 — приемник для суспензии соды; 8 — циклон; 9 — бункер для пентаэритрита; 10 — весовой дозатор непрерывного действия; 11 — винтовой питатель, 12 — колонный двухступенчатый реактор смешения для алкоголиза; 13 — конденсатор-холодильник; 14 — приемник для воды; 15 — приемник для ксилола; 16 — разделитель непрерывного действия; 17,23- конденсаторы; 19 — колонный пятиступенчатый реактор смешения для этерификации и поликонденсации; 22 — колонный двухступенчатый аппарат полного смешения для растворения основы лака |

В нем приняты «азеотропный» метод, применение расплавленного фталевого ангидрида, проведение алкоголиза в двухступенчатом непрерывно действующем реакторе смешения, а стадий этерификации и поликонденсации — в пятиступенчатом. Обогрев реакторов и нагрев исходных веществ от 140-160 до 240-260°С осуществляется высококипящими органическими теплоносителями — ВОТ (например, дифенильной смесью и др.). Для развития поверхности теплообмена внутри каждой секции реакторов помещены двухрядные змеевики, обогреваемые ВОТ (возможен и индукционный электрообогрев реакторов).

В непрерывно действующих реакторах смешения увеличивается продолжительность проведения самой реакции по сравнению с реакторами периодического действия, однако вследствие исключения больших затрат времени на вспомогательные операции общая длительность стадий этерификации и поликонденсации несколько уменьшается. Поэтому объем обоих реакторов непрерывного действия меньше объема периодически действующего реактора такой же производительности.

При непрерывном методе среднее время пребывания смеси в аппарате для растворения основы лака не превышает 30-60 мин, что снижает его объем в десятки раз по сравнению с объемом аппарата, применяемого при периодическом методе.

Несмотря на более сложное аппаратурное оформление, отмеченные преимущества непрерывного метода делают его эффективным при получении многотоннажных марок, особенно в тех случаях, когда для их производства требуется установка нескольких работающих параллельно реакторов периодического действия.

Разработан и внедрен в промышленность непрерывный метод производства новолачных фенолоформальдегидов. Новолачный фенолоформальдегид получают взаимодействием формалина и расплава фенола в присутствии катализатора при температуре 80-100°С. В результате синтеза образуются фенолоформальдегид и надсмольный водный слой. Продукт обезвоживают нагреванием до 100-130°С.

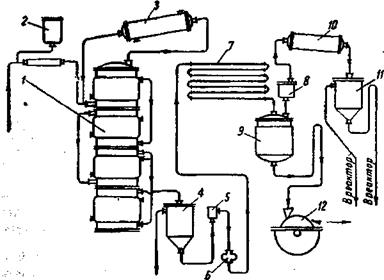

Синтез фенолоформальдегида (рис. 4) проводят в непрерывно действующем четырехступенчатом колонном реакторе полного смешения. Основная масса надсмольной воды отделяется с помощью разделителя. Обезвоживание продукта синтеза осуществляется в одноходовом трубчатом теплообменнике — пленочном испарителе. Для обеспечения пленочного режима течения в теплообменнике сечение трубы подбирается так, чтобы скорость паров в трубе составляла 50-80 м/с. Процесс отгонки летучих веществ из продукта синтеза при течении его в виде тонкой пленки завершается в течение 1 мин (вместо нескольких часов в реакторе периодического действия).

|

Рис. 4. Технологическая схема получения фенолоформальдегидных смол непрерывным методом: 1 — непрерывно действующий колонный четырехступенчатый реактор смешения; 2 — приемник для катализатора; 3,10- конденсаторы; 4,11 — разделители непрерывного действия; 5 — воздушник; 6 — шестеренчатый насос; 7 — трубчатый одноходовый теплообменник — пленочный испаритель; 8 — каплеуловитель; 9 — приемник для смолы; 12 — барабанный охладитель; 13 — теплообменник |

Одноходовый трубчатый теплообменник — пленочный испаритель, а также роторно-пленочные испарители могут значительно ускорить операцию сушки при синтезе фенолоальдегидов, эпоксидов и других синтетических пленкообразующих веществ.

Из приведенных выше технологических схем следует, что основным оборудованием производств пленкообразующих веществ являются реакторы, аппараты для растворения смол и аппараты для очистки лаков.

27 августа, 2015

27 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике