При методе облива, в отличие от окунания, в процессе окраски участвует относительно небольшой объем лакокрасочного материала, поэтому метод менее опасен в пожарном отношении. Наибольшее распространение получили две разновидности метода облива: облив с последующей выдержкой изделий в парах растворителей, называемый струйным обливом, и нанесение лакокрасочных материалов наливом.

Установки струйного облива. Нанесение лакокрасочных материалов методом струйного облива с последующей выдержкой в парах растворителей осуществляется в специальных установках струйного облива (УСО) с применением подвесных конвейеров непрерывного или периодического действия. В типовом варианте УСО представляет

собой проходную туннельную камеру (металлический каркас с обшивкой из листовой стали) прямой, Г — или П-образной формы в плане. Она состоит из отдельных секций (зон), соединенных между собой посредством сварки: входного и выходного тамбуров, зоны облива и парового туннеля. Все зоны отделены друг от друга специальными диафрагмами, способствующими созданию требуемого режима работы вентиляции.

В зоне облива расположены обливающие устройства (контуры облива) с установленными на них соплами для формирования ламинарных струй лакокрасочного материала. Сопла изготовляют из алюминия или латуни в виде трубок диаметром 6-10 мм, длиной 50-150 мм, с шаровым шарниром. Число устанавливаемых в зоне облива контуров и сопел на них определяется габаритными размерами и сложностью конфигурации изделий, а также продолжительностью облива, которая принимается обычно равной 0,5-1 мин для изделий простой формы и 1-2 мин для изделий сложной конфигурации.

Контуры облива могут быть неподвижными или качающимися — совершающими возвратно-поступательное движение с поворотом. Частота качаний составляет 15-20 колебаний в минуту. Качающиеся контуры более эффективны: одно сопло такого контура может заменить 8-10 сопел неподвижного контура. Такие контуры обычно используют при небольшой высоте укомплектованных на їюдвеске изделий (до 1,5 м); при большей высоте изделий применяют неподвижные контуры облива или комбинированные (неподвижные в сочетании с качающимися).

К контурам облива лакокрасочный материал подается системой краскоподачи, в состав которой входят красконагнетательные насосы, фильтры грубой и тонкой очистки, теплообменник, баки для лакокрасочного материала и растворителя, трубы и трубопроводная арматура, а также контрольно-измерительные и регулирующие приборы.

Баки для лакокрасочного материала изготавливают преимущественно прямоугольного сечения с днищем, имеющим уклон в сторону всасывающих патрубков, и с герметичными крышками. Для уменьшения образования пены внутри баков устанавливают сетчатые перегородки.

Грубая и тонкая очистка лакокрасочных материалов осуществляется в сетчатых или пластинчатых фильтрах. Насосы в системе краскоподачи применяют различных типов: шестеренчатые, центробежные.

Длина зоны облива принимается в зависимости от времени обли — ва и скорости конвейера, но не менее 2 м. В конструкции зоны облива предусматривается зашита ходовой части конвейера от попадания на нее брызг и струй лакокрасочного материала.

Сток избытка лакокрасочного материала и равномерное его распределение по поверхности изделия осуществляется в паровом туннеле. Продолжительность выдержки окрашенных изделий в парах растворителей обычно составляет от 8 до 15 мин, а концентрация паров в туннеле может варьироваться в пределах 10-40 г/м3.

Лаконаливные машины. Окраска на лаконаливных машинах заключается в том, что изделия пропускают через широкую плоскую струю (завесу) лакокрасочного материала, образующуюся при вытекании его из щели специальной наливочной головки или экрана.

. При стекании лакокрасочного материала в лоток захватывается воздух, в результате чего образуются воздушные пузырьки. Для их отделения лакокрасочный материал направляют по конусной кромке из приемного лотка в отстойный бак. Для этой же цели в системе циркуляции лакокрасочного материала часто устанавливают сетчатые, а иногда и вакуумные гасители пены.

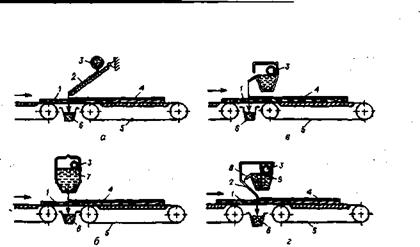

При свободном падении завесы, а также при стекании и отстаивании лакокрасочного материала в отстойном баке часть растворителей испаряется. Поэтому в лаконаливной машине предусматривается непрерывная или периодическая корректировка вязкости лакокрасочного материала. Завеса из лакокрасочного материала может быть получена при применении наливочных головок различного типа (рис. 139): с наклонным экраном, с донной щелью, со сливной плотиной, со сливной плотиной и экраном.

Наливочная головка с наклонным экраном (рис. 139, а) представляет собой наклонную плоскость (экран) 2 с прямой или горизонтальной (сливной) нижней кромкой. Лакокрасочный материал подается на экран из коллектора 3, снабженного рядом сопел. Длина экрана от сопла до сливной кромки такова, что лакокрасочный материал успевает равномерно распределиться (разлиться) по поверхности экрана и стекает с кромки в виде сплошной равномерной по толщине пленки. Иногда для улучшения распределения лакокрасочного материала экран снабжается поверхностной заслонкой, устанавливаемой так, чтобы кромка ее была параллельной сливной кромке экрана, а поворотом заслонки можно было регулировать размер щели между ними.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ние воздушных пузырьков при вытекании лакокрасочного материала из коллектора в корпус головки.

Более удобной в эксплуатации является головка с откидной стенкой.

Наливочная головка со сливной плотиной в боковой стенке (рис. 139, в) более проста по конструкции и в обслуживании по сравнению с головкой с донной щелью. Расход лакокрасочного материала регулируется изменением его подачи в головку. Недостатком этой головки является трудность получения тонких пленок (до 25-30 мкм), необходимых при нанесении ряда лакокрасочных материалов, например нитратцеллюлозных.

Наливочная головка со сливной плотиной и экраном (рис. 139, г) разделена перегородкой 9 с сетчатым фильтром на два отсека. Лако — красбчный материал поступает через коллектор 3 в правый отсек и, проходя через сетчатую капроновую (или латунную) перегородку в левый отсек, очищается от пузырьков воздуха непосредственно перед нанесением на изделие. Из левого отсека лакокрасочный материал через сливную плотину 8 в боковой стенке головки падает на экран 2 и сливается с его заостренной кромки на изделие /. Растворитель в этом случае почти не теряется, поскольку испаряющие поверхности находятся в закрытом пространстве, насыщенном парами растворителя.

Головки изготавливают из цветного металла и устанавливают на оптимальной высоте (50-100 мм) от окрашиваемого изделия при помощи механизма подъема.

Современные лаконаливные машины выпускаются с двумя головками с автономной циркуляцией материала в каждой из них, что позволяет наносить двухкомпонентные лакокрасочные материалы (например, полиэфирные). При нанесении однокомпонентных материалов работает одна головка.

Транспортирующее устройство состоит из двух ленточных транспортеров и двух промежуточных роликов между ними. Ленточные транспортеры и промежуточные ролики вращаются от одного элек — трогидравлического привода, состоящего из электродвигателя во взрывобезопасном исполнении, гидравлического насоса, гидромотора и редуктора. Вращение от электрогидравлического привода к ведущим роликам транспортера и промежуточным роликам передается клиновыми ремнями. Гидропривод машины обеспечивает плавное, бесступенчатое изменение скорости движения лент в пределах 10-170 м/мин за счет изменения объема масла, поступающего к гидромотору. Каждая транспортерная лента имеет индивидуальное натяжное устройство. Промежуточные ролики, изготавливаемые из стали, имеют гладкую наружную поверхность; транспортерные ленты — полиэтиленовые на тканевой основе.

Отстойные баки объемом 50 л для лакокрасочного материала имеют рубашку для подогрева или охлаждения водой. В бак вмонтирована насосная установка, состоящая из червячного насоса и электродвигателя во взрывобезопасном исполнении. Непосредственно за насосом установлен сетчатый фильтр. Сливные лотки предназначены для сбора лакокрасочного материала, не попавшего на окрашиваемую поверхность, и слива его в отстойный бак. Сливные лотки расположены между промежуточными и приводными роликами транспортера под сливными кромками поливочных лотков.

Все трубопроводы для лакокрасочного материала выполнены из алюминиевых и полиэтиленовых труб. Лаконаливная машина имеет пульт управления, расположенный на ее корпусе.

Лаконаливные машины широко применяются на деревообрабатывающих и мебельных предприятиях для отделки полиэфирными и нит — ратцеллюлозными лакокрасочными материалами щитовых деталей и заготовок из дерева, фанеры, древесностружечных плит и картона.

10 сентября, 2015

10 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике