Для механической очистки поверхности металлов и других материалов от загрязнений — окислов, шлама, старых покрытий — применяют ручной и механизированный инструмент, галтовочные барабаны, аппараты струйной абразивной обработки.

Выбор того или иного оборудования определяется объемом работ, габаритами очищаемых изделий, характером загрязнений и требованиям к поверхности.

14.1.1. Ручной и механизированный инструмент. Ручной и механизированный инструмент наиболее часто используют при очистке участков поверхности крупногабаритных изделий. Рабочими органами инструмента служат механические щетки, иглофрезы, шлифовальные круги, шайбы и ленты с нанесенными на них абразивными материалами, бойки отбойных молотков и др.

Металлические щетки. Очистку металлическими щетками применяют преимущественно для удаления ржавчины и различных механических загрязнений с поверхности металла. Очистку проводят как вручную, так и при помощи специальных электрических и пневматических машин. Материалом щеток могут быть (в зависимости от материала очищаемого изделия): мало — и высокоуглеродистые стали, нержавеющая сталь, латунная и медная проволоки диаметром 0,05-0,3 мм.

Очистка щетками, несмотря на простоту и малую стоимость инструмента, неэффективна даже при механизированном процессе, так как малопроизводительна, трудоемка, а выделяющаяся пыль окислов металла сильно загрязняет атмосферу в рабочей зоне. Кроме того, ржавчина и окалина, находящиеся в глубоких порах, при очистке щетками практически не удаляются. Поэтому очистку щетками применяют ограниченно — там, где по техническим возможностям исключено или нецелесообразно использование других, более совершенных методов.

Иглофрезы, в отличие от щеток позволяют удалять с поверхности не только ржавчину, но и окалину. Принцип очистки заключается в том, что специальным режущим инструментом — иглофрезой — срезают тонкий слой металла вместе с загрязнением.

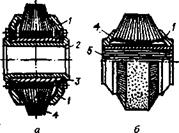

Иглофреза (рис. 104) представляет собой микрорезцовую фрезу в виде тела вращения с большим числом плотно упакованных и запрессованных резцов, изготовленных из отрезков высокопрочной проволоки. Особенностью иглофрез является их способность к самозатачиванию в процессе работы.

|

’ Рис. 104. Иглофрезы: а — корпусная; б — бескорпусная; 1 — крышка; 2 — втулка; 3 — стопорные крестовины; 4 — обойма; 5 — ступица |

Очистка поверхности металлов иглофрезами — относительно дешевый и экономичный способ, пригодный, однако, при небольших объемах работ.

Шлифовальные круги и прочие абразивные материалы (лента, диски и т. д.) обычно являются частью механизированного инстру

мента — шлифовальных и полировальных машинок и станков, имеющих электро — или пневмоприводы. Их применяют для сглаживания поверхности металла (снятие выступов от сварных швов, удаление заусениц, облоя, округление острых кромок), для удаления ржавчины и особенно окалины с небольших участков поверхности, а также для шлифования и полирования покрытий на промежуточных и завершающей стадиях их изготовления. Наиболее часто используют (особенно для шлифования) машинки вращательного и возвратнопоступательного действия.

14.1.2. Галтовочные барабаны. Очистка в галтовочных барабанах применяется в основном при подготовке поверхности мелких изделий. Принцип работы основан на механическом воздействии абразивов, взаимном трении и соударении изделий. Применяют галтовочные барабаны, совершающие вращательное и колебательное движения; последнего типа барабаны нередко называют вибрационными. По форме барабаны могут быть цилиндрическими, многогранными и бочкообразными; по режиму работы — периодического и непрерывного действия. Наибольшее применение получили барабаны с периодической механизированной загрузкой и выгрузкой.

14.1.3. Аппараты струйной абразивной обработки. Принцип действия аппаратов струйной абразивной обработки основан на сообщении кинетической энергии частицам абразивного материала и их направленной подаче на очищаемое изделие. Это достигается за счет струи сжатого воздуха, воды или действия центробежной силы. При ударе о преграду (изделие) частицы благодаря запасенной энергии вызывают поверхностное разрушение и деформацию материала, следствием чего является удаление окислов и других загрязнений с поверхности.

В качестве абразивного материала применяют кварцевый песок и металлическую дробь разных видов (чугунную литую и колотую, стальную литую, колотую, рубленную). В зависимости от абразива и способа его подачи на поверхность различают аппараты для дробеструйной и пескоструйной обработки, аппараты для гидроабразивной обработки и дробеметные аппараты. Они могут быть стационарными и передвижными, периодического и непрерывного действия.

Аппараты для дробеструйной обработки наиболее широко распространены в промышленности. Их достоинства: относительно высокая производительность, отсутствие пыления (в отличие от пескоструйных аппаратов), экономичность работы вследствие многократного использо-

![]() 20 Крутько Э. T., Прокопчук H. Р.

20 Крутько Э. T., Прокопчук H. Р.

|

|

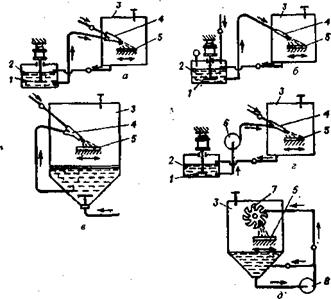

вания дроби. В зависимости от способа подачи абразивного материала к соплу струйной головки эти аппараты делятся на три типа: нагнетательного, всасывающего и гравитационного действия (рис. 105).

В аппарате нагнетательного действия (рис. 105, а) абразивный материал из бункера 3 через клапан 4 подается в герметичную камеру 5, находящуюся под давлением воздуха, а из нее — в смесительную камеру б, где подхватывается потоком воздуха, поступающего из магистрали по трубопроводу 1. Смесь воздуха с абразивом по шлангу 7 направляется в головку с соплом и затем в виде струи выбрасывается на очищаемую поверхность изделия.

Аппараты нагнетательного действия могут быть одно — и двухкамерными. Однокамерные аппараты имеют бункер небольшого объема (0,125-0,25 м3), что обеспечивает работу установки примерно в течение 30 мин. Двухкамерные аппараты позволяют работать в непрерывном режиме и состоят из корпуса, разделенного на две части (верхнюю и нижнюю), каждая из которых представляет собой камеру с загрузочным клапаном.

В аппарате всасывающего действия (рис. 105, б) абразивный материал из бункера 3 засасывается струей сжатого воздуха, поступаю-

щего по патрубку 2, в сопло, где и создается необходимое разрежение. Благодаря эжекции абразив засасывается через трубопровод I в смесительную камеру 6 струйной головки 8. В отличие от аппаратов нагнетательного действия смешение абразива с воздухом во всасывающих аппаратах происходит лишь перед самым выходом из сопла. Они просты по устройству и безотказны в работе, у них меньше изнашиваются сопла и шланги, но производительность их мала.

В аппаратах гравитационного действия (рис. 105, в) абразивный материал из бункера 3 ссыпается под действием силы тяжести по кольцевому отверстию клапана 4 в смесительную камеру, смешивается с поступающим туда сжатым воздухом и направляется в струйную головку 8. В некоторых разновидностях аппаратов гравитационного действия смешение абразива с воздухом может происходить перед самым выходом из сопла. Гравитационные дробеструйные аппараты просты по устройству, бесперебойны в работе, потребляют мало сжатого воздуха. Наиболее целесообразно их использовать с неподвижно закрепленными струйными головками, например при автоматической очистке.

В аппаратах дробеструйной очистки применяются струйные головки с соплами соответственно нагнетательного или всасывающего действия. Конструкции головок с соплами изображены на рис. 106. Сопло является одной из наиболее ответственных деталей аппаратов струйной очистки. От его конструкции, диаметра проточной части и материала, из которого оно изготавливается, во многом зависят производительность и экономичность аппаратов струйного действия. Диаметры проточной части сопел колеблются от 6 до 16 мм. Сопла меньших размеров применяют для очистки мелких и средних изделий сложной конфигурации, а сопла больших размеров — для обработки крупных изделий. Отношение длины сопла к его диаметру обычно в пределах от 10 до 15 (в зависимости от диаметра).

|

а б в Рис. 106. Струйные головки с соплами: а — стальным; б — со вставкой; в — усовершенствованным со вставкой; У — накидная гайка; 2 — сменная вставка; 3 — корпус; 4 — хомутик; 5 — шланг |

* В процессе работы сопла быстро изнашиваются, поэтому их изготавливают в виде сменной вставки 2, которую закрепляют в корпусе 3 накидной гайкой 1. Корпус соединяется со шлангом 5 с помощью хомутика 4. Стойкость сопла зависит от материала и его конструкции. Так, стойкость рабочей части сопла, выполненной из стали или чугуна, составляет 3-7 ч, из минералокерамического сплава — 30-40 ч, из карбида вольфрама — 800-1000 ч. Стойкость усовершенствованного сопла с минералокерамической вставкой, в котором внутренняя поверхность подводящего канала в корпусе плавно, без зазора переходит в рабочую часть сопла, 100-200 ч.

Аппараты для пескоструйной обработки применяют при условии исключения запыленности рабочего места, отсутствия воздействия пыли на обслуживающий персонал. Это достигается применением беЬпыльных пескоструйных аппаратов, аппаратов и установок дистанционного управления, работающих в автоматическом режиме, а также использованием хорошо вентилируемых камер.

Беспыльные пескоструйные аппараты по конструкции аналогичны аппаратам для дробеструйной обработки. Они снабжены устройством для отсасывания отработанного абразивного материала и образовавшейся пыли и имеют автоматическую систему регенерации абразива с целью его многократного использования. Струйная головка таких аппаратов имеет на конце концентрично расположенные сопла — раструб и мягкую металлическую торцовую полую головку — щетку, прилегающую к обрабатываемой поверхности.

В большинстве случаев очистка изделий пескоструйными аппаратами (как и дробеструйными) проводится в кабинах, камерах, барабанах или колоколах вручную или автоматически. При ручной обработке изделий небольших и средних размеров рабочий находится вне камеры (кабины). Наблюдение за процессом очистки осуществляется через окно, имеющееся в аппарате. Во втором случае перемещение и вращение изделий (в случае необходимости) и движение струйных головок с соплами механизированы. Кабины (камеры) оборудуются мощной системой вентиляции, предотвращающей распространение пыли в окружающее помещение, а также фильтрами и уловителями абразивных материалов и пыли и хорошим освещением. Очистка сжатого воздуха, подаваемого в аппарат, осуществляется масловодо — отделителями.

В качестве примера на рис. 107 приведено устройство аппарата Г-93А всасывающего действия, применяемого при ручной очистке не-

|

больших изделий. Нижняя часть аппарата выполнена в виде бункера 2, загрязненный воздух удаляется через воздуховод 7; окно 5 служит для наблюдения за очисткой изделий. Рабочее пространство освещается светильником 6. Струйная головка 4 с соплом жестко закреплена внутри камеры. Аппарат оборудован сепаратором 9, установленным в верхней части и предназначенным д ля отделения пыли и мелких частиц.

Пескоструйные барабаны и колокола применяются для очистки мелких изделий несложной конфигурации. Изделия помещают во вращающийся барабан, поверхность которого с внутренней стороны облицована резиной, а струйные головки с соплами введены через осевые отверстия торцовой части барабана. Вращение барабана осуществляется с частотой 40 об/мин. Для предотвращения загрязнения окружающей среды барабаны устанавливают в камеры, оснащенные пылеуловителями, фильтрами и вытяжной вентиляцией.

Аппараты гидроабразивной очистки поверхности изделий, применяемые в промышленности, весьма разнообразны и различаются системой приготовления водной суспензии абразивных материалов, способом подачи ее к соплу струйной головки и устройством ускорения движения струи (рис. 108).

Водная суспензия абразивных материалов может подаваться к соплу струйной головки (и, соответственно, к поверхности обрабаты-

![]() 20* Крутько Э. T., Прокопчук Н. Р.

20* Крутько Э. T., Прокопчук Н. Р.

ваемых изделий) под давлением сжатого воздуха (рис. 108, б), при помощи насоса (рис. 108, г), посредством быстровращающегося ротора (рис. 108, д).

|

Рис. 108. Схемы гидроабразивных установок: а, в-с эжекцией суспензии сжатым воздухом; 6-е подачей суспензии под давлением сжатого воздуха; г — с подачей суспензии насосом; д-с подачей суспензии с помощью ротора; I — мешалка; 2 — емкость для суспензии; 3 — рабочая камера; 4 — струйная головка; 5 — изделие; 6 — насос; 7 — ротор |

Поскольку при очистке в аппаратах используются высокоабразивные материалы (кварцевый песок, молотый гранит, карбиды кремния и бора, молотое стекло), срок службы сопел головок невелик. Сопла, изготовленные из отбеленного чугуна или стали 45, служат 8-12 ч. Более высокую стойкость имеют металлокерамические сопла.

Гидроабразивную очистку изделий проводят в камерах закрытого типа, оборудованных системой вытяжной вентиляции с сепараторами для отделения влаги от абразива и отсасывания воздуха, а также емкостями для отработанной суспензии. Достоинствами аппаратов гидроабразивной очистки являются повышенная в 2-3 раза производительность по сравнению с механизированным инструментом для очистки, отсутствие пыления и лучшие условия труда. Однако применение этих аппаратов связано с повышенным расходом абразивных материалов; кроме того, возникает быстрая коррозия очищенных влажных поверхностей, вследствие чего требуется дополнительная промывка изделий с пассивацией их поверхности и последующей сушкой. В результате стоимость очистки повышается.

Дробеметные аппараты применяются для очистки отливок, поковок, штампованных изделий и листового материала с толщиной стенок более 5 мм от окалины, ржавчины, формовочной земли, заусениц. Они могут быть периодического и непрерывного действия. Аппараты непрерывного действия применяются при очистке изделий в условиях поточного производства. В этом случае они оборудованы подвесными или напольными конвейерами. Для очистки небольших деталей в условиях единичного или мелкосерийного производства применяются столы (вращающиеся или неподвижные), на которые устанавливают или укладывают изделия.

Несмотря на различие конструкций и габаритов дробеметных установок, они имеют общее устройство и состоят из следующих основных элементов: приспособления для подачи изделий под струю дроби (столы, тележки, конвейеры), дробеметного аппарата, системы циркуляции отработанной дроби и системы сепарации дроби (сита, магнитные, воздушные или электронные сепараторы).

В дробеметном аппарате (рис. 109) дробь из бункера подается в импеллер (турбинку); его лопасти, вращаясь вокруг оси, передвигают дробь к окну, через которое она попадает на лопатки ротора и оттуда с большой скоростью — на очищаемое изделие. В отличие от дробеструйных аппаратов в дробеметных дробь выбрасывается с большой скоростью (70-80 м/с), в результате чего она оказывает не только скалывающее, но и частично абразивное воздействие на поверхност — , ный слой очищаемого металла.

Основным узлом дробеметного аппарата является ротор, имеющий восемь или, реже, четыре лопатки. Ротор закрепляется между двумя крышками и получает вращение от электродвигателя. Частота вращения рабочего колеса ротора 2000-3000 об/мин. В процессе эксплуатации лопатки ротора и импеллер подвергаются значительному износу. Средний срок службы литых чугунных лопаток действующих установок составляет 30-80 ч. При использовании хромистых чугунов, а также при специальной

|

термической обработке и оптимальной геометрии может быть повышен срок службы лопаток и импеллера до 1400 ч.

|

По способу подачи дроби на лопатки аппараты подразделяются на импеллерные, гравитационные и всасывающие (рис. 110).

Дробеметные аппараты по сравнению с пескоструйными характеризуются более высокой производительностью при меньшем расходе энергии. Они создают меньшую запыленность и позволяют механизировать и автоматизировать процессы очистки. Основным недостатком их является невозможность обработки тонкостенных изделий и изделий сложной конфигурации.

мической очистки изделий

Удаление жировых загрязнений, старой краски, а также окалины и ржавчины с поверхности металлических изделий иногда производят термическим способом — путем обработки поверхности изделий пламенем газовой горелки, чаще кислородно-ацетиленовой. При этом происходит сжигание органических веществ, имеющихся на поверхности, растрескивание окалины вследствие различий в коэффициентах линейного расширения окислов и металла и разрыхление ржавчины.

Для термической очистки используются различного типа ручные горелки (например, УР, СУ, ГАЗ-1 и др.). Ширина факела кислородно-ацетиленовой горелки может достигать 160 мм, а производительность очистки 0,006 м2/с.

После обработки поверхности газопламенным методом отставшую окалину, рыхлые слои ржавчины и других загрязнений удаляют механическими щетками, струйной промывкой водой и другими способами. Поэтому термическая очистка применяется в основном для металлических конструкций с толщиной стенок более 6 мм, например мостовых сооружений. Находят применение и камерные установки термической очистки периодического и непрерывного действия.

Безопасность процесса обеспечивается системой автоматики, отключающей подачу газа в горелки при остановке вентилятора высокого давления или вытяжного вентилятора, а также при снижении напора воздуха в воздуховодах.

4 сентября, 2015

4 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике