Прокалочные методы. Процесс получения красного кадмия прокаливанием смеси карбоната или оксалата кадмия с серой или селеном состоит из следующих операций: изготовление и прокаливание шихты; промывка, фильтрование и сушка прокаленной массы.

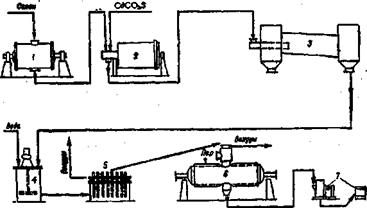

На рис. 82 изображена технологическая схема получения красных кадмиевых пигментов прокалочным методом.

|

Рис. 82. Технологическая схема получения красных кадмиевых пигментов прокалочным методом: 1 — шаровая мельнипа; 2 — смеситель; 3 — прокалочная печь; 4 — аппарат для промывки пигмента; 5 — фильтр; 6 — вакуум-сушилка; 7 — узел размола и упаковки пигмента |

Для изготовления шихты в шаровую мельницу загружают серу и селен и после их размола добавляют карбонат или оксалат кадмия. Шихту тщательно перемешивают, затем выгружают из шаровой мельницы и направляют на прокаливание.

Прокаливание шихты красного кадмия — весьма сложная операция из-за трудности получения однородно окрашенной массы без темных включений. Прокаливание обычно проводят в муфельной или вращающейся печи.

При прокаливании в муфельной печи шихту загружают в негла- зурованные пористые тигли, обычно шамотные, хорошо утрамбовывают и изолируют от непосредственного соприкосновения с воздухом слоем герметизирующей массы (мел, бланфикс) или хорошо пригнанной крышкой. Затем тигли помещают в муфельную печь и прокаливают шихту 2-3 ч при 550-580°С. После прокаливания тигли вынимают из печи, дают им остыть и выгружают прокаленную массу, причем лучшие результаты получаются при повторном прокаливании шихты в тех же условиях.

Для получения равномерной окраски прокаленной массы необходимо применять закрытые тигли.

При прокаливании во вращающейся печи шихту необходимо таб — летировать, так как порошкообразная шихта налипает на стенки печи в связи с плавлением серы и селена. Налипший на стенке слой шихты удаляется с трудом и непригоден для применения в качестве пигмента. Таблетирование проводят прессованием шихты под давлением 50—100 кгс/см2. Температура прокаливания во вращающейся печи 550-575°С; длительность процесса 1-2 ч.

Из-за выделения крайне ядовитого газа — двуокиси селена — печь, в которой прокаливается шихта, должна быть снабжена вентиляционным устройством.

При прокаливании шихты наряду с красным кадмием образуется за счет окислейия сульфида кадмия некоторое количество сульфата кадмия. Поэтому после прокаливания пигмент промывают несколько раз теплой водой (60-70°С) для удаления всех водорастворимых солей. Первые промывные воды собирают для регенерации соли кадмия.

После промывки пигмент фильтруют, сушат при 100-150°С, размалывают и просеивают. Размол должен быть непродолжительным, так как в противном случае пигмент приобретает коричневатый оттенок.

Красные кадмиевые пигменты получаются также путем прокаливания желтого кадмия, преимущественно осажденного, с селеном. Обычно на 10 мае. ч. желтого кадмия берут 1-2,25 мае. ч. селена; иногда к этой смеси добавляют 10-20 мае. ч. бланфикса или тяжелого шпата. Все составные части тщательно перемешивают и прокаливают при 600-620рС.

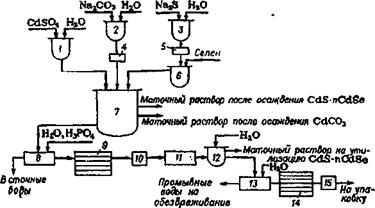

Осадочно-прокалочные методы. Процесс получения красного кадмия по этому методу состоит из следующих операций: приготовление раствора сульфид-селенида натрия или бария; обработка этим раствором соли кадмия; промывка полученного осадка; сушка, прокаливание, повторная промывка и сушка осадка; размол и просев или сепарирование пигмента.

Осаждение красного кадмия, как и желтого, проводят в аппаратах, не имеющих открытых железных частей; содержание железа в воде не должно превышать 3-Ю-5 г/л.

Сульфид-селенид натрия получают в виде прозрачного раствора путем добавления при перемешивании селена к 10-15%-ному раствору сульфида натрия, нагретому до 80-90°С. Из растворимых солей кадмия чаще всего применяют сульфат кадмия, концентрация его в исходном растворе составляет 260 г/л; из нерастворимых солей — свежеосажденный карбонат кадмия. Его осаждение проводят в реакторе, постепенно (в течение 1 ч) приливая раствор сульфата кадмия к раствору карбоната натрия при 20-30°С. Полученный осадок промывают один раз декантацией.

При работе по этому методу можно получать пигменты всех оттенков — от желто-оранжевого до темно-вишневого в зависимости от количества исходного селена.

При работе с CdC03 полученные осадки тщательно промывают на центрифуге от Na2CC>3 до отсутствия щелочной реакции в пробе; при работе с CdS04 промывки осадка не требуется. Отфильтрованные, пасты осажденных пигментов сушат при 80-100°С, при необходимости измельчают и вводят добавки (например, фосфорной кислоты или фосфатов). Фосфорную кислоту удобнее вводить при фильтровании отмытого осадка.

Высушенные осадки прокаливают в муфельной или во вращающейся печи. В связи с выделением при прокаливании некоторого количества токсичных газов (Se02, SO2) печь, в которой проводится прокаливание, должна быть снабжена вентиляционным устройством.

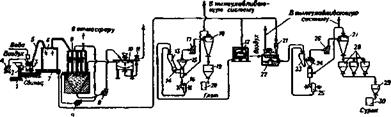

|

Рис. 83. Технологическая схема получения красных кадмиевых пигментов осадочно-прокалочным методом: 1,2,3 — аппараты для растворения соли; 4, 5, 8,13 — фильтры; б — реактор для приготовления сульфид-селенида натрия; 7 — реактор для приготовления раствора сульфид — селенида кадмия; 9,14 — сушилки; 10, 15 — сита; 11 — прокалочная печь; 12 — аппарат для промывки пигмента |

После прокаливания в муфельной печи продукт выгружают из тиглей и охлаждают; после прокаливания во вращающейся печи пигмент выгружают сначала в закрытую емкость или гасят в баке с водой.

Прокаленный продукт промывают вначале декантацией, затем на фильтрах; первые промывные воды поступают на регенерацию, так как содержат некоторое количество солей кадмия. Промытый продукт высушивают, размалывают и просеивают или сепарируют.

На рис. 83 изображена технологическая схема получения красных кадмиевых пигментов осадочно-прокалочным методом.

12.2.6. Ртутная киноварь. При получении киновари сухим методом смесь ртути с серой длительное время интенсивно перемешивают, например в мельнице. При этом образуется черный сульфид ртути, который подвергают возгонке, и полученный в результате красный сульфид ртути, т. е. киноварь, промывают, высушивают и измельчают.

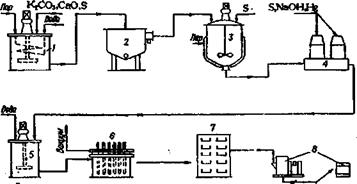

Мокрый метод производства киновари имеет преимущественное значение, так как он безопаснее и проще по технологическому оформлению. Кроме того, образующиеся пигменты имеют более яркий и чистый цвет. Вместе с тем, необходимо отметить, что сульфид ртути, полученный мокрым методом, содержит некоторое количество примесей серы и адсорбированных сульфидов. Эти примеси ухудшают качество пигмента, и полностью освободиться от них не удается.

Существует ряд вариантов мокрого метода получения киновари как непосредственно из ртути, которую обрабатывают различными сульфидами щелочных металлов, так и из черного сульфида ртути, который получают из металлической ртути и серы или осаждают из солей ртути и затем обрабатывают гидроокисями и сульфидами щелочных металлов.

Получение пигментов разных оттенков (до 10-16 марок) достигается применением различных щелочей, а также варьированием температуры процесса и концентрации щелочи. Наиболее светлые киновари образуются при обработке ртути сульфидом аммония, а наиболее темные — едкими щелочами. При низкой температуре, комнатной и ниже, получаются пигменты светлых оттенков, при высокой (70-100°С) — темных. Слишком высоких температур следует избегать, так как при этом киноварь может потемнеть и приобрести коричневый опенок.

Наибольшее практическое значение имеет способ, заключающийся в обработке ртути смесью серы со щелочью или полисульфидами, которую проводят в прочных керамических сосудах путем встряхивания в течение 5-6 ч. Обычно для получения киновари применяют сульфид калия или его смесь с едким натром, причем их концентрации варьируют в зависимости от требуемого опенка пигмента.

После окончания реакции образования киновари осадку дают осесть, сливают из сосудов маточный раствор и киноварь направляют на промывку, которую проводят обычно декантацией горячей водой. Темные киновари быстро оседают и поэтому легче отмываются, чем светлые. Промывка должна быть очень тщательной для полного удаления щелочи и сульфидов. Отмытую киноварь фильтруют и сушат при 100-120°С. Высушенную киноварь просеивают.

. На рис. 84 приведена технологическая схема получения киновари.

12.2.7. Глет и сурик. Основной метод производства глета — окисление расплавленного металлического свинца кислородом воздуха в непрерывно действующих аппаратах.

Процесс производства глета состоит из следующих основных операций: плавление свинца в плавильной печи; окисление свинца в окислительной печи и вынос образовавшегося продукта (так называемого глета-полуфабриката) воздухом; отделение (улавливание) глета-полуфабриката от воздуха; дополнительное окисление («второй обжиг»); сепарация и размол; упаковка.

|

Рис. 84. Технологическая схема получения киновари: I — реактор для получения K2S„; 2,6- фильтры; 3 — аппарат для приготовления раствора серы в K2S»; 4 — аппарат для синтеза киновари; 5 — аппарат для промывки; 7 — сушилка; 8 — узел размола и упаковки пигмента |

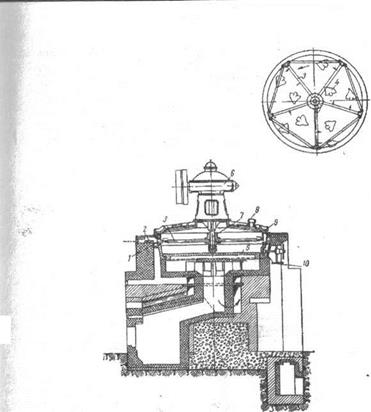

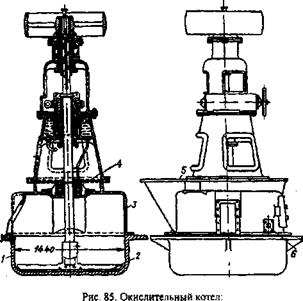

Окислительная печь, или, как ее иногда называют, окислительный котел (рис. 85), состоит из чаши /, крышки 3, вала 4 с лопастной мешалкой 2 и приводной части. Вал приводится во вращение (290-310 об/мин) от электромотора. Чаша печи вмурована в печную кладку.

При нормальной работе печь не нуждается в подаче тепла извне, так как тепла реакции достаточно для поддержании температуры процесса. Температуру внутри окислительной печи поддерживают в пределах 450-480°С, в зависимости от требований, предъявляемых к глету. Замер температуры производится в строго регламентированном месте окислительного пространства печи в связи со значительным перепадом температур как в вертикальном, так и в горизонтальном направлении. Воздух, необходимый для окисления свинца, подается в печь вентилятором со скоростью 800-1100 м3/ч.

Для регулирования температуры в реакционном пространстве в печь подают воду со скоростью до 80 л/ч. Соотношение воды и воздуха, подаваемых в реакционное пространство, может меняться в зависимости от назначения глета-полуфабриката.

Расплавленный свинец непрерывно поступает в печь через воронку, укрепленную на приливе 6, лопастью приводится во вращательное движение, дробится и растекается тонким слоем по внутренней поверхности печи. При этом создается большая поверхность окисления свинца. Образующийся в результате окисления свинца глет-

полуфабрикат, а также мелкие частицы недоокисленного свинца в виде взвеси с воздухом выносятся из котла через отверстие 5 в вытяжную шахту.

|

1 — чаша; 2 — мешалка; 3 — крышка; 4 — вал; 5 — отверстие для выноса глета; 6 — прилив для воронки, |

Всякие изменения в составе газовой среды, а также наличие примесей в свинце влияют на скорость его окисления и на некоторые свойства получаемого глета-полуфабриката.

Свойства получаемого глета-полуфабриката очень сильно изме — « няются при сравнительно небольших отклонениях в режиме процесса окисления. Процесс получения глета-полуфабриката с определенными показателями должен проходить при постоянной температуре. Необходимым же условием постоянства температуры является равновесие тепла, выделяемого при образовании РЬО и теряемого на данной операции (с отходящим воздухом, на испарение воды и через стенки печи). С увеличением подачи воздуха или воды снижается температура в окислительной печи, т. е. нарушается тепловой баланс, повышается унос крупных частиц глета-полуфабриката, содержащего большую долю металлического свинца.

Недостаток работы окислительной печи — налипание глета свинца на внутренние поверхности. Это ведет к уменьшению объема реакционного пространства и изменению условий теплопередачи печи, т. е. нарушению ее теплового баланса. Для восстановления нормальной работы печи один раз в две недели чистят ее стенки. Кроме того, в процессе работы в печи накапливаются крупные частицы глета, которые не уносятся воздушным потоком.

Происходит так называемое «запесочивание». «Песок» удаляют вручную один раз в сутки.

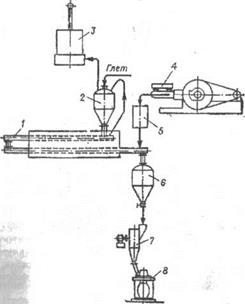

Технологическая схема получения глета показана на рис. 86. і Свинец в виде металлической чушки подается в плавильную печь 1, вмурованную в топку 2, плавится и нагретый до 450°С самотеком поступает в окислительную печь 3. Воздух в окислительную печь подают вентилятором 4.

|

Рис. 86. Технологическая схема производства глета и сурика: 1 — плавильная печь; 2 — топка; 3 — окислительная печь; 4, 17, 26 — вентиляторы; 5 — наклонная шахта; 6 — сухая уловительная камера; 7 — шнек; 8 — мокрая уловительная камера; 9 — центробежные насосы; 10 — сгуститель; 11 — диафрагменный насос; 12 — печь второго обжига; 13, 19, 21,23,28, 29 — бункеры; 14 — питатель; 15, 24 — сепараторы; 16,25 — дезинтеграторы; 18 — циклон; 20,30 — упаковочные машины; 22 — печь для окисления глета в сурик; 27 — циклон Ч Глет-полуфабрикат, содержащий до 15% неокисленного свинца, уносится через слегка наклонную шахту 5 в сухую уловитель — ную камеру 6. В шахте происходит частичное доокисление металлического свинца. Она служит также сепаратором. Крупные (тяжелые) частицы глета и свинца теряют скорость и возвращаются в котел. Осаждающийся в сухой уловительной камере глет-полу- |

фабрикат (~90%) выводится из камеры шнеком 7. Запыленный воздух окончательно очищается в мокрой камере 8. Впрыскиваемая в верхнюю часть камеры оборотная вода смачивает частицы глета-полуфабриката, и образовавшаяся суспензия непрерывно откачивается насосом 9 в сгуститель 10, а воздух выбрасывается в атмосферу. Глетную пасту, выгружаемую из сгустителя, либо перерабатывают в цехе й получают глет или сурик, либо выпускают как товарный продукт, используемый в качестве сырья в производстве свинецсодержащих соединений, например свинцовых белил. Вся система, начиная от мокрой камеры до плавильного котла, находится под разрежением.

Глет товарной кондиции с содержанием малых количеств металлического свинца получают в результате дополнительного окисления глета-полуфабриката в печах второго обжига 12. Эти печи (муфельного типа) снабжены тихоходной мешалкой. Обогрев печи осуществляется продуктами сгорания топлива в выносных топках. В муфеле поддерживают температуру 600-700°С. Печь второго обжига может работать периодически и непрерывно. Продолжительность цикла при периодической работе 3-4 ч, разовая загрузка 1000-1200 кг. При непрерывной работе глет-полуфабрикат загружают в центр печи и гребками постепенно сдвигают к разгрузочному отверстию. Производительность печи нри этом составляет до 850 кг/ч и зависит от допустимого количества металлического свинца в готовом продукте.

По окончании процесса второго обжига глет поступает на раз — мольно-сепарационную установку, состоящую из сепаратора 15,. дезинтегратора 16, вентилятора 17 и циклона 18, и далее на упаковочную машину 20.

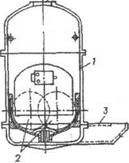

В приведенную выше схему получения глета могут быть внесены некоторые технологические и аппаратурные изменения. Так, в одном аппарате могут быть совмещены операции плавления и окисления свинца. В отличие от окислительного котла этот аппарат имеет две горизонтальные мешалки (рис. 87).

Применяются и вращающиеся барабанные печи с наружным обогревом, оборудованные внутренними ребрами и частично заполненные шарами из жаропрочной стали для увеличения реакционной поверхности свинца. Общим для всех этих аппаратов является окисление металлического свинца кислородом воздуха и пневмовыгрузка получаемого продукта.

![]() 16 Крутько Э. T., Прокопчук Н. Р.

16 Крутько Э. T., Прокопчук Н. Р.

|

|

Рис. 87. Плавильно-окислительная печь с горизонтальными мешалками

для получения глета:

1 — корпус печи; 2 — горизонтальные мешалки; 3 — отверстие для загрузки свинца; 4 — отверстие для выноса глета

Возможны изменения в аппаратурном оформлении и других стадий производства. Вместо сухой уловительной камеры могут быть использованы циклоны или система осадительных бункеров. Последние позволяют классифицировать продукт по дисперсности и содержанию металлического свинца. Вместо мокрой уловительной камеры могут использоваться скрубберы или другие аппараты тонкой очистки воздуха.

Принципиально иной способ получения глета — окислением свинца в парообразном состоянии. По этому способу расплавленный свинец поступает на разогретую до 1500°С решетку печи, мгновенно испаряется и окисляется. Полученная таким образом окись отводится через холодильную башню в осадительную камеру. Более поздними разработками рекомендуется применение в качестве источника тепла вольтовой дуги, а также — в целях сокращения энергозатрат — более полное использование тепла реакции окисления свинца. Отличительной особенностью данного метода является получение весьма тонкодисперсного продукта с низким содержанием металлического свинца. Серьезный недостаток метода получения глета из парообразного свинца — сложность аппаратурного оформления в связи с отсутствием достаточно надежных конструкционных материалов, обеспечивающих устойчивую работу при высоких температурах в атмосфере кислорода, а также высокая энергоемкость процесса.

Одновременно с развитием метода производства глета при высоких температурах (из парообразного свинца) был разработан и получил развитие метод холодного окисления свинца. Метод основан на достаточно интенсивном окислении свинца в процессе его измельчения. С этой целью используются ситовые мельницы с периферической разгрузкой, циклонные, вихревые и конические мельницы с пневмовыгрузкой. Свинец загружают обычно в виде шариков диаметром до 20 мм. В последнее время за рубежом появились мельницы, подобные мельницам вихревого типа с цилиндрическим барабаном и прямоточной подачей воздуха через барабан. Мельницы питаются чушками свинца весом 40 кг.

Воздух, подаваемый в мельницы, является окислителем свинца, транспортирующим агентом (за исключением ситовой мельницы), хладоагентом (отводит избыточное тепло, выделяемое при окислении свинца).

Температура в мельницах поддерживается в диапазоне от 85 до 180°С и зависит от типа мельницы и требований, предъявляемых к готовому продукту.

Свинцовый порошок, получаемый этим методом, характеризуется, в первую очередь, содержанием в нем окиси свинца, фракционным составом и формой (строением) зерен. Окись свинца, образующаяся в процессе получения свинцового порошка, представляет собой только РЬО. Содержание окиси свинца в порошке составляет 60-75% и зависит от режима работы мельницы. Однако в процессе хранения при доступе воздуха содержание окиси увеличивается. За сутки содержание окиси свинца может повыситься на 0,2-0,5%.

Форма зерен свинцового порошка зависит от способа удаления порошка из мельницы и режима ее работы. Она закладывается в момент измельчения металла. При соударении шариков и ударах их о стенку мельницы пластический свинец подвергается деформации и на поверхности шарика появляются тончайшие лепестки металлического свинца, покрытые с поверхности окисью свинца. Увеличение температуры облегчает деформацию свинца и ускоряет его окисление и разрушение. Постепенно лепестки отделяются от шарика, и если порошок сразу удаляется из зоны измельчения, то зерна его сохраняют форму лепестков. Если же лепестки задерживаются в барабане мельницы, то зерна измельчаются, окисляются и уплотняются. Порошок в таком случае становится более окисленным, с большей насыпной плотностью.

Дисперсность (фракционный состав порошка) колеблется в широких пределах. Отдельные частицы достигают 200-300 мкм, основная же масса (до 90%) не превышает 40 мкм.

Свинцовый порошок является полуфабрикатом для производства глета. Свинцовый порошок дополнительно окисляют для уменьшения содержания металлического свинца. Получаемый глет подвергают сепарации и после измельчения грубой фракции выпускают готовый продукт.

Единственным методом производства сурика является окисление окиси свинца (глета-полуфабриката) кислородом. Процесс производства сурика (см. рис. 86) состоит из следующих основных операций: окисление глета-полуфабриката; сепарация и размол; упаковка.

Печь периодического действия для окисления глета-полуфабриката в сурик (рис. 88) состоит из чугунного корпуса 9 с плоским точеным подом 5. По поверхности пода движутся гребки 4, укрепленные на водилах 3. Нижняя поверхность гребков пришлифована к поду. Форма гребков такова, что они только перемешивают сурик. Воздух, необходимый для окисления глета-полуфабриката в сурик, поступает в печь через канал 2 и отверстие 1. Для разгрузки печи открывают пробку и гребки постепенно смещают весь сурик в выгрузочное отверстие 10.

В печь с диаметром пода 3,5 м загружают в один прием 4 т глета — полуфабриката.

Глет-полуфабрикат загружают в печь при температуре не выше 300°С. В противном случае вследствие интенсивного окисления свинца резко повышается температура и образуются комки глета, которые внутри не окисляются. Температуру в печи поднимают постепенно в течение 8 ч до оптимальной, после чего следует выдержка (окисление). Весь цикл в печи продолжается обычно 15-20 ч (в зависимости от требуемого содержания РЬ304). Отходящий воздух из печи направляется в пылеуловительную систему.

Схема производства сурика из глета-полуфабриката приведена на рис 86. Глет-полуфабрикат из сухой пылеуловительной камеры 6 системой внутрицехового транспорта подается через загрузочный бункер 21 в печь 22. По окончании процесса, что определяют анализом сурика на содержание РЬ02, его направляют в размольно-сепарационную установку. Готовый сурик поступает в бункер 29 и далее на упаковочную машину 30.

Недостатком данной технологии является периодичность процесса.

|

Схема установки производства сурика в печи, работающей под давлением, приведена на рис. 89.

Глет подается в бункер 2 из литой стали. Его емкость обеспечивает суточную работу установки, а толщина стенок — работу под давлением до 25 кгс/см2. Из бункера глет поступает в окислительную печь 1, представляющую собой два последовательно работающих обогреваемых шнека, также рассчитанных на работу под давлением. В печи поддерживают температуру 450-550°С. Сурик из печи выгружают в приемный бункер 6. После заполнения глетом-полуфабрикатом бункера 2 систему герметизируют заглушками на загрузочном патрубке бункера 2 и разгру-

![]() 16* Крутько Э. Т., Прокопчук Н. Р.

16* Крутько Э. Т., Прокопчук Н. Р.

зочном патрубке бункера 6. Воздух для окисления глета-полуфабриката подают компрессором 4 через подогреватель 5. Отработанный воздух из печи поступает в верхнюю часть бункера 2 и далее направляется в рукавный фильтр 3. После окончания процесса сурик из бункера 6 подвергается размолу на дисмембраторе 7 и направляется на упаковочную машину 8. Требуемое содержание РЬ304 в сурике регулируется продолжительностью пребывания (60 мин) материала в печи, что достигается изменением числа оборотов шнеков печи.

|

Рис 89 Технологическая схема производства сурика в печи, работающей под давлением: / — окислительная печь; 2 — бункер; 3 — рукавный фильтр; 4 — компрессор; 5 — подогрева гель; 6- приемный бункер; 7 — дисмембратор; 8 — упаковочная машина |

Недостатком этого способа является периодичность процесса и наличие в технологической схеме аппаратов, работающих под давлением. Этих недостатков лишена технология получения сурика в горизонтальной вращающейся печи, снабженной перегородками в виде широких продольных лопаток.

Современный способ получения сурика из металлического свинца ошибочно считают одноступенчатым, поскольку и в этом случае первоначально свинец испаряют, например с использованием вольтовой дуги или в трубчатой печи, а затем пары свинца окисляют воздухом или чистым кислородом. Свинец окисляется сначала до РЬО и далее до РЬ304, и эти процессы можно легко разделить. Отличительной особенностью сурика, полученного окислением парообразного свинца, является повышенная дисперсность (размер частиц менее 1 мкм), высокое содержание основного вещества, т. е. РЬ304, и низкая насыпная плотность (—1000 кг/м3). Однако широкое практическое использование этого метода сдерживается сложностью конструктивного оформления процесса и значительной коррозией аппаратуры.

31 августа, 2015

31 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике