При синтезе смол используют реакторы периодического и непрерывного действия.

Наибольшее применение находят реакторы с перемешивающими устройствами, в частности вертикальные цилиндрические реакторы с мешалкой. Они различаются конструкцией корпуса, типом мешалки и устройством для охлаждения реакционной смеси.

Конструкцию корпуса варьируют в зависимости от способа обогрева.

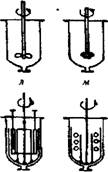

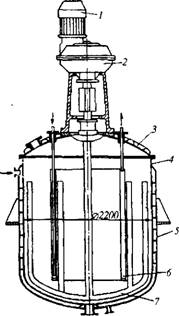

В реакторах, обогреваемых парами теплоносителей (рис. 5), корпус снабжен гладкой рубашкой (рис. 5, а), которая в ряде случаев выполняется двух — или трехсекционной (рис. 5, б, в) для исключения перегрева реакционной смеси на стенках аппарата при ступенчатом заполнении реактора (например, при синтезе алкидных смол).

000000

|

|

|

|

<Д>

□

Рис. 5. Конструкция корпусов, типы мешалок и охлаждающих устройств, применяемых в реакторах для синтеза смол

При повышенном давлении теплоносителя с целью уменьшения толщины стенки корпуса реактора, изготовляемого из дорогостоящей нержавеющей стали, к нему приваривают трубки, полутрубки или

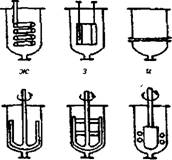

Профильный прокат (рис. 6), образующие змеевиковый канал, примыкающий к корпусу (рис. 5, г). Применяется и комбинированная конструкция рубашки (рис. 5, д).

|

А б в Рис. 6. Типы наружных (змеевиковых) нагревательных элементов, привариваемых К корпусу реактора: А — из целой трубы; б — из полутрубы; в — из профильного проката |

При обогреве реакторов жидкими теплоносителями необходимо создать большие скорости жидкости у стенки корпуса для достижения высоких коэффициентов теплоотдачи от теплоносителя к стенке. Гладкие рубашки с большим свободным сечением для прохода жидкости (рис. 5, а, б, в) в этом случае неприемлемы. Поэтому для жидких теплоносителей необходимо создать вокруг корпуса спиралевидный канал малого сечения путем приварки к нему труб, полутруб или профильного проката (рис. 5, г) либо устройством внутри гладкой рубашки спирального канала, приваривая к корпусу или рубашке винтообразно расположенную узкую полосу (рис. 5, е).

Нагрев реакторов парообразным и жидким теплоносителем с помощью змеевиков (рис. 5, ж) или цилиндрических полых вставок (рис. 5, з) применяется редко.

При нагреве реакторов продуктами сгорания топлива при электроиндукционном методе обогрева, а также при обогреве погружением в реакционную смесь нагревателей рубашка отсутствует. Учитывая, что при обогреве продуктами сгорания топлива наиболее быстро прогорает днище, его делают сменным (рис. 5, и).

В реакторах для синтеза смол используются широко применяемые и специальные типы мешалок.

Наиболее важными факторами при выборе типа мешалки для реактора являются: обеспечение высоких коэффициентов теплооотдачи от стенки аппарата к реакционной смеси, достаточно интенсивное ее перемешивание, сравнительно небольшие затраты энергии на привод мешалки.

В процессе синтеза алкидных смол вначале нагревают смесь растительного масла с многоатомными спиртами (глицерином или пен — таэритритом), и на этой стадии при температуре реакции вязкость смеси составляет десятые и сотые доли пуаза. В процессе поликонденсации вязкость реакционной смеси резко возрастает.

Главным требованием к перемешивающему устройству является обеспечение высоких коэффициентов теплоотдачи от стенки аппарата к реакционной смеси. При низких вязкостях почти любой тип мешалки позволяет получать сравнительно высокие тангенциальные скорости жидкости у стенки реактора.

При вязкостях жидкости более -10 пз резко снижается эффективность (в части интенсификации теплообмена) листовых (рис. 5, к), пропеллерных (рис. 5, л) и турбинных (рис. 5, м) мешалок, но она сохраняется для якорных (рис. 5, и) и рамных мешалок (рис. 5, о). В связи с этим для синтеза смол, особенно если необходим интенсивный теплообмен на стадии поликонденсации, когда значительно возрастает вязкость смолы, желательно применять якорные и рамные мешалки. При этом чем меньше зазор между лопастями якорной мешалки и стенкой реактора, тем выше коэффициент теплоотдачи, который возрастает с числом лопастей.

Применение скребковых мешалок позволяет при вязких жидкостях во много раз увеличить коэффициенты теплоотдачи.

При установке внутри реактора охлаждающих устройств в виде змеевиков (рис. 5, п) или полых вставок (рис. 5, р), а также при необходимости регулярной чистки стенок реактора применяют пропеллерные, турбинные и листовые мешалки.

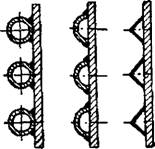

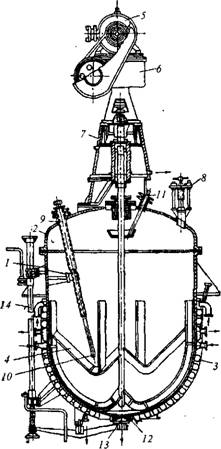

В реакторах, применяемых на лакокрасочных предприятиях для синтеза смол, наиболее часто используются пропеллерные мешалки. В реакторах с устройством для охлаждения внутри аппарата такие мешалки по эффективности теплоотдачи при одинаковом расходе энергии на их вращение уступают якорным и затем листовым. Внутри змеевика для нагревания и охлаждения реакционной смеси в реакторе с индукционным обогревом конструкции одной из зарубежных фирм и в ряде отечественных конструкций (рис. 7) применяется листовая мешалка. Общим недостатком реакторов, внутри которых расположены устройства для охлаждения реакционной^смеси (см. рис, 5, п, р является трудность создания больших скоростей жидкости у теплопе — редающих стенок аппарата.

|

Дифенильной смеси: 1 — электродвигатель; 2 — редуктор; 3 ~ люк смотровой; 4 — маховик; 5 — вал мешалки; 6 — верхняя секция рубашки; 7 — нижняя секция рубашки; 8 — донная рубашка; 9 — нижняя листовая мешалка; 10 — клапан конический (грибковый); 11 — шестерни конические; 12 — верхняя листовая мешалка; 13 — змеевик; 14 — уплотнение вала |

Охлаждающие устройства для пропеллерных мешалок являются диффузором, и поэтому в кольцевом пространстве между охлаждающим устройством и цилиндрической стенкой корпуса аппарата создаются не тангенциальные, а осевые потоки.

Для получения осевых потоков жидкости, имеющих скорость 1-2 м/сек, вдоль цилиндрической стенки реактора необходимо в ре — акторе емкостью 10 м3 (площадь сечения ~4 м2) переместить 15 000-30 ООО м3/ч жидкости. Перемещение таких объемов жидкости даже при малых гидравлических сопротивлениях потребовало бы больших затрат энергии.

Помимо того, как было отмечено выше, при вязкости более -10 пз пропеллерная мешалка имеет весьма низкое значение КПД.

В связи с этим особый интерес приобретают конструкции некоторых реакторов, применяемых в промышленности пластических масс.

Для полимеризации стирола в массе (блоке) до степени конверсии 30-40% и вязкости 500-1000 пз применяют реакторы с якорной мешалкой и охлаждающее устройство в виде одного или двух полых цилиндров (рис. 5, с). Наличие у якорной мешалки дополнительных вертикальных лопастей, скользящих вдоль поверхности полых вставок (рис. 5, с) и стенок аппарата, обеспечивает хорошие условия теплоотдачи.

Мешалка аналогичной конструкции может быть применена и при установке внутри реактора змеевиков (рис. 5, т).

Лопасти якорной мешалки (рис. 5, с) могут быть выполнены с поворотными скребками.

Из приведенного выше следует, что на выбор оптимального типа мешалки влияет вязкость реакционной смеси и наличие внутри реактора охлаждающих устройств.

Вопросу применения наилучшего типа мешалки должно уделяться особое внимание, так как от этого зависит производительность реактора, качество продукции (исключение перегрева) и устранение аварийных случаев, вызванных трудностью отвода или подвода тепла.

Применяемые на лакокрасочных предприятиях реакторы для синтеза смол, в зависимости от вида смолы, способа обогрева и охлаждения реактора, представляют собою ряд комбинаций корпусов, мешалок и охлаждающих устройств (см. рис. 5).

Ранее для синтеза смол применяли реакторы малой емкости. В настоящее время стремятся к установке реакторов наибольшей емкости.

Укрупнение аппаратуры позволяет снизить капитальные и эксплуатационные затраты и повысить производительность труда. Например, установка одного реактора вдвое большей емкости по сравнению с установкой двух реакторов снижает капитальные затраты на 20-30% и сокращает в заметной мере эксплуатационные затраты.

Увеличение емкости реакторов ограничивают два главных фактора — количество марок смол, подлежащих единовременному выпуску, и удельная поверхность теплообмена реакторов.

В реакторах периодического действия тепло передается через стенки аппарата.

С увеличением емкости реактора снижается удельная поверхность теплообмена и тем самым удлиняется продолжительность нагрева и охлаждения его содержимого. В связи с этим снижается эффект, достигаемый при увеличении емкости реактора. Помимо того, при синтезе многих смол возможно бурное протекание реакции, приводящее к аварии, порче продукта или желатинизации массы (образованию «козлов») в случае невозможности быстрого отвода реакционного тепла.

В зависимости от вида синтезируемой смолы меняются требования к быстроте нагрева и охлаждения реакционной смеси и степень опасности, возникающей при замедлении отвода реакционного тепла.

6 настоящее время, учитывая отмеченные выше факторы, емкости реакторов для синтеза смол доведены до следующих величин:

TOC o "1-3" h z Смолы: м

Полиэфирные………………………………………………………… ‘..10

Эпоксидные……………………………………………………………… 20

Резольные фенолоформальдегидные……………………….. 5

Новолачные фенолоформальдегидные………………….. 10

100%-ные фенолоформальдегидные………………………. 10

Мочевиноформальдегидные…………………………………… 25

Эти емкости не являются предельными. Появление более совершенного типа перемешивающих устройств и скребковых мешалок, — позволяющих заметно повысить коэффициенты теплопередачи, а также выносных теплообменников и других усовершенствований открывает возможность дальнейшего увеличения емкости реакторов периодического действия.

В реакторах непрерывного действия отпадает необходимость в единовременном нагревании или охлаждении больших количеств исходного сырья или продукта; это может быть осуществлено теплообменом и позволит устранить резкие скачки в выделении реакционного тепла.

Поэтому применение реакторов непрерывного действия позволяет значительно увеличить мощность установок для синтеза смолы по сравнению с реакторами периодического действия.

К реакторам, применяемым для синтеза смол, в частности алкид — ных, предъявляется ряд требований:

1) возможность секционного обогрева корпуса реактора (учитывая ступенчатую загрузку исходного сырья) и получения температуры реакционной смеси 260-280°С;

2) наличие охлаждающих устройств;

3) достаточно хорошее перемешивание реакционной смеси при условии максимальной интенсивности процесса теплообмена;

4) возможность проведения синтеза смолы под вакуумом;

5) наличие в крышке реактора патрубков для загрузки жидкого сырья и отвода газообразных веществ, а также люка диаметром 400-500 мм для осмотра, ремонта и чистки аппарата без снятия крышки;

6) наличие смотрового люка и светового фонаря для наблюдения за состоянием реакционной смеси в процессе синтеза и для осмотра внутренних частей реактора;

7) наличие трубок, погруженных в реакционную смесь, используемых в качестве гильз для помещения в них пирометров или для подачи в реактор инертного газа;

8) наличие спускного запорного устройства, не засоряемого осадком, в котором не может образоваться «пробка» из затвердевшей смолы;

9) стойкость материала реактора к реакционной смеси и продуктам ее термического разложения.

На рис. 7 приведена конструкция реактора для синтеза алкидных смол емкостью 10 м3, обогреваемого парами дифенильной смеси.

Цилиндрическая часть корпуса реактора снабжена двухсекционной змеевиковой рубашкой из полутруб. Для устранения заметного снижения коэффициентов теплоотдачи при скоплении конденсата в длинных змеевиках змеевиковые секции нагрева выполнены двухза — ходными. Днище снабжено гладкой рубашкой. Поверхности теплообмена рубашек составляют для верхней секции 5 м2, нижней — 4,2 м2 и донной — 5,3 м2. Рубашки рассчитаны на давление дифенильной смеси 4 кгс/см2, что соответствует ее температуре 345°С. Корпус реактора рассчитан на возможность проведения синтеза смолы под вакуумом, изготовлен из двухслойной стали (ст. З + 1Х18Н9Т) толщиной 10 мм.

Охлаждение производится с помощью змеевика, помещенного внутри реактора, с поверхностью теплообмена 10 м2. Змеевик сконструирован и испытывается на давление 50 кгс/см2, несмотря на то что в него поступает вода с давлением, не превышающим нескольких атмосфер, так как в случае проникновения воды в реакционную смесь может произойти авария.

Листовая мешалка имеет две взаимно перпендикулярные лопасти сравнительно большого диаметра, снабженные отверстиями для завихрения жидкости.

Вал мешалки приводится во вращение редуктором и двухскоро — стным электродвигателем со скоростью вращения 55 и 110 об/мин.

Разгрузка реакционной смеси (рис. 7) производится через угловой «грибковый» кран, при котором исключается засорение спускного устройства осадком и образование в нем «пробок» из затвердевшей смолы.

Закрытие и открытие крана осуществляется вручную с помощью маховиков, расположенных в нижней и верхней частях реактора.

Во избежание конденсации и застывания летучих продуктов на стекле смотровые люки и фонари для подсветки делают с двойным остеклением.

В некоторых случаях предусматривают поворотный скребок для очистки поверхности стекла, обращенной к реакционной смеси.

Конструкция реактора, изображенного на рис. 7, соответствует многим требованиям, предъявляемым к реакторам для синтеза алкид — ных смол.

По тонкости регулирования температуры реакционной смеси и стенок аппарата она уступает реакторам, обогреваемым индукционными токами.

Недостатком реакторов, применяемых для синтеза смол, типа, изображенного на рис. 7, является отсутствие перемешивающих устройств между стенкой реактора и змеевиком для охлаждения реакционной смеси.

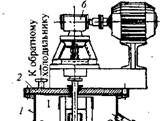

На рис. 8 приведена принципиальная конструкция реактора (фор — полимеризатора) для синтеза полистиролов. В этом реакторе имеются лопасти, перемешивающие жидкость как у стенки реактора, так и у обеих стенок одного или двух двухстенных полых цилиндров, помещенных внутри реактора и предназначенных для охлаждения реакционной смеси. Такие реакторы эксплуатируются в течение многих лет на отечественных заводах пластических масс.

В них вязкость продукта достигает 500-1000 пз. Вертикальные лопасти якорной мешалки в этих реакторах имеют высоту 1500-1800 мм. Разработаны конструкции таких реакторов емкостью 10 м3.

|

Рис. 8. Реактор с якорной мешалкой и охлаждающими устройствами: 1 — электродвигатель; 2 — редуктор; 3 — обогреваемая крышка; 4 — корпус; 5 — рубашка; 6 — теплообменный стакан; 7 — якорная мешалка |

Вместо двухстенных полых цилиндров в реакторе моїуг быть помещены змеевиковые охлаждающие устройства (рис. 5, т).

При синтезе некоторых смол в реакторе получается продукт с высокой вязкостью. Для обеспечения хорошего теплообмена при высоковязком продукте применяют реакторы (рис. 9) с якорной мешалкой и очень малым зазором между кромкой лопасти и стенкой реактора.

При синтезе смол наиболее широко используются реакторы идеального смешения. В них перемешивание может проводиться мешалками или пузырьками пара в случае проведения синтеза при кипении содержимого реактора.

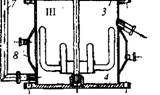

В случае, когда надо использовать реакторы с перемешивающим устройством, применяют каскад реакторов с мешалками или многосекционные колонные аппараты (рис. 10). При необходимости чистки реакторов, вследствие возможности образования отложений на его стенках, при нормальных условиях эксплуатации (либо допустимых отклонениях от нормального режима) применяют каскад реакторов с мешалками, более удобный для чистки. В этом случае могут быть использованы любые типы описанных выше аппаратов с мешалками.

|

Рис. 9. Реактор для синтеза фенолоформальдегидных смол: / — корпус; 2 — крышка; 3 — рубашка с «вмятинами»; 4 — лопасти мешалки; 5 — электродвигатель; 6 — редуктор; 7 — стойка редуктора; 8 — устройство для взятия проб: 9 — патрубок; 10 — гильза термометра; 11 — трубка для удаления смазочного масла; 12 — сливной патрубок; 13 — конусный клапан (грибковый); 14 — механизм клапана |

|

|

|

Рис. 10. Колонный трехступенчатый реактор непрерывного действия с перемешивающим устройством; I—III ~ секции; 1 — царга; 2 — крышка; 3 — промежуточная плита с затвором; 4 — днище; 5 — перемешивающее устройство; 6 — привод; 7 — переливные трубы; 8 — рубашки; 9 — трубы для отвода паров |

На рис. 10 приведена принципиальная конструкция трехсекционного колонного реактора с мешалкой, применяемого при синтезе смол.

Особенностью конструкции реактора является наличие переливных труб 7 и труб 9 для отвода паров, позволяющих поддерживать необходимый уровень жидкости в каждой секции (определяемый высотой переливного патрубка).

Паровые пространства всех трех секций соединены, и пары, пройдя через трубы 9, уходят из верхней царги в теплообменник. Реакционная смесь поступает в верхнюю секцию и уходит из нижней.

В каждой секции с помощью рубашек поддерживается необходимый температурный режим или интенсивность кипения реакционной смеси.

Особенностью установок непрерывного действия является не только поддержание в отдельных секциях реактора различных и оптимальных режимов, но и применение для отдельных стадий синтеза (осуществляемых в одном и том же реакторе периодического действия) различных типов аппаратов. Это позволяет, учитывая специфические особенности отдельных стадий синтеза смолы, применять для их проведения наиболее эффективный аппарат.

При разработке аппаратурного оформления (реакционной аппаратуры) непрерывных методов необходимо учитывать специфические особенности синтеза смол.

При синтезе смол в реакторах периодического действия, несмотря на одинаковое время нахождения всех частей реакционной смеси в аппарате, получается смесь продуктов, отличающихся молекулярными весами. Помимо того, по окончании синтеза в продуктах реакции содержатся некоторые количества непрореагировавшего исходного сырья, низкомолекулярных и побочных веществ.

Свойства смол в большой мере зависят от их молекулярно — весового состава и содержания в них низкомолекулярных и побочных веществ, а также непрореагировавшего сырья.

Наиболее часто для синтеза смол непрерывным методом используют реакторы идеального смешения, реже — смешанного типа, совсем редко — идеального вытеснения.

Синтез смол в реакторах периодического действия состоит из основных и вспомогательных операций. При синтезе смол непрерывным методом отпадают вспомогательные операции. Поэтому, несмотря на то что в реакторах идеального смешения продолжительность проведения самих химических процессов несколько удлиняется, в целом (при достаточном числе секций) достигается уменьшение реакционного объема.

Помимо общеизвестных преимуществ непрерывных методов (улучшение качества и стабильности свойств получаемого продукта, снижение потерь сырья, комплексная механизация, облегчение автоматизации процесса, повышение производительности труда и др.) они открывают еще ряд новых возможностей.

Упрощается проведение синтеза под давлением или вакуумом, при оптимальных температурах и рН, облегчается многоступенчатое добавление катализаторов, что позволяет значительно ускорить многие процессы.

Отпадает надобность в нагреве и охлаждении больших количеств реакционной смеси, как это имеет место в реакторах периодического действия, применяются выносные теплообменники, облегчаются условия теплообмена, что позволяет создавать установки непрерывного действия большой мощности.

Представляется возможным для каждой стадии синтеза создать наиболее эффективное аппаратурное оформление.

В процессе синтеза смол при некоторых степенях превращения реагирующих веществ создаются трудные условия ведения процесса (налипание смолы на стенки аппарата и т. п.). В реакторах идеального смешения степень превращения изменяется не плавно, а ступенчато. Это позволяет создать в нем такие «ступени», в которых отсутствуют нежелательные явления.

16 марта, 2013

16 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике