Прокаливание смеси хромпика с борной кислотой. Процесс изготовления изумрудной зелени состоит из следующих операций: приготовление и прокаливание шихты; разложение плава и его промывка; фильтрование, сушка, размол и сепарирование пигмента.

Для приготовления шихты смесь калиевого хромпика с борной кислотой размалывают в шаровых мельницах до получения тонкодисперсной массы. Аппаратура для размола должна быть герметизирована ввиду вредности хромпиковой пыли.

Во избежание пыления шихту можно также получить смешением концентрированного раствора К2Сг207 (25-30%) с борной кислотой. Прокаливание проводят при 550-600°С (1,5-2,0 ч) в муфельных печах, куда загружают противни (из нержавеющей стали) с шихтой.

Вначале (при 450°С) шихта плавится, образуя клейкий бурокоричневый плав, который сильно вспучивается. Затем плав затвердевает в однородную пористую массу зеленого цвета.

В первый период процесса происходит обильное выделение паров воды вследствие обезвоживания борной кислоты.

Пары воды уносят часть борной кислоты, примерно 5-8% от общего количества; при работе с влажной шихтой потери несколько возрастают.

Ввиду сильного вспучивания шихты ее загружают в печи небольшими порциями, к примеру в электропечь с поверхностью пода 0,5 м2 — только 10-15 кг шихты, из которой получается 1,5-2,5 кг пигмента.

Плав прокаленной шихты загружают в бак, заливают небольшим (3-4-кратным) количеством воды и кипятят в течение 1 ч для полного извлечения борной кислоты и оводнения изумрудной зелени. После непродолжительного отстаивания горячий раствор (80-90°С) сливают через нутч-фильтр в бак-кристаллизатор, где регенерируется борная кислота из маточного раствора.

Осадок изумрудной зелени промывают несколько раз горячей водой почти до полного удаления борной кислоты, фильтруют на нутч — фильтре или фильтр-прессе и полученную пасту с влажностью 40-50% сушат при 80-90°С, размалывают и сепарируют.

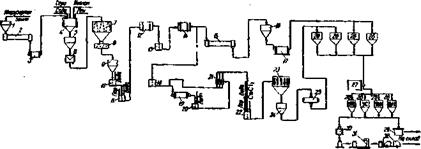

На рис. 94 приведена технологическая схема получения изумрудной зелени.

Для регенерации борной кислоты в кристаллизатор к маточному раствору добавляют при нагревании (80-90°С) соляную кислоту, после чего массу охлаждают до температуры 18-20°С, при которой основная часть борной кислоты оседает и лишь небольшое количество (~50 г/л) остается в растворе.

При большом масштабе производства этот раствор подвергают вакуум-выпарке и вновь охлаждают до температуры кристаллизации.

|

Кристаллы борной кислоты фильтруют и подсушивают.

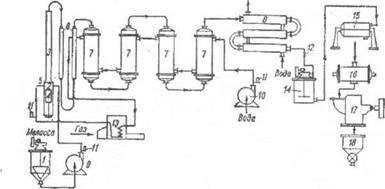

Восстановление хроматов под давлением. Исходным сырьем при данном методе служат хроматы и бихроматы натрия, восстановление проводится с помощью органических соединений, в основном мелассы и водорода. Установка для получения пигмента восстановлением хромпика мелассой показана на рис. 95.

Процесс получения пигмента заключается в следующем. Система высокого давления нагревается до 300°С прокачиванием при 350 кгс/см2 воды, подогреваемой тремя газовыми нагревателями. После этого в автоклав с помощью насоса 9 при давлении 350 кгс/см2 непрерывно подается из бака / смешанный раствор натриевого хромпика и мелассы. Попадая в автоклав, эта смесь мгновенно реагирует, выделяя значительное количество тепла, вследствие чего температура в автоклаве повышается до 350-360°С. Смесь додается со скоростью 200 л/ч, что обеспечивает постоянную температуру процесса 350-360°С.

В результате реакции образуется изумрудная зелень, которая вместе с водой, нагретой до высокой температуры, проходит через теплообменники, нагревая при этом воду, поступающую для охлаждения, до 270°С.

|

Рис. 95. Схема установки для получения изумрудной зелени под давлением: / — бак для смешения раствора хромпика с восстановителем; 2 — автоклав; 3 — камера расширения, 4 — цилиндрическая мешалка; 5 — входные трубы; б — реакционные трубки; 7 — теплообменники, 8 — водяные холодильники; 9, 10 — насосы высокого давления; 11- буферные камеры, 12 — игольчатый клапан; 13 — газовые нагреватели; 14 — бак для разгрузки пигмента; 15 — листовой фильтр, 16 — вакуумная сушилка; 17 — дезинтегратор; 18 — упаковочная машина |

Суспензия пигмента, проходя теплообменники, несколько охлаждается, после чего поступает в водяные холодильники, где происходит окончательное ее охлаждение до 60-70°С. Затем суспензия попадает через взрывной игольчатый клапан 12 в бак 14, откуда направляется на промывку и фильтрование.

Полученная паста сушится предпочтительно в вакуум-сушилке при 90-95°С и размалывается в дезинтеграторе.

Установка нуждается в ежедневной очистке от осевшего пигмента. Ее часовая производительность -80-100 кг пигмента.

Примерный состав пигмента: 80% Сг203 и 20% Н20, что отвечает формуле Сг203-2Н20.

12.2.13. Фосфат хрома. Метод получения фосфата хрома состоит из приготовления хромовой смеси (Na2Cr207 + Н3Р04) и приготовления раствора сульфита натрия (Na2S03-7H20) при 40°С.

Синтез осуществляют в реакторе цилиндрического типа с мешалкой.

За счет тепла реакции пульпа разогревается до 40°С. Восстановление шестивалентного хрома проводят при pH = 2,8-3,5. Значение pH реакционной смеси поддерживается добавлением серной кислоты. В процессе восстановления осаждается фосфат хрома. Пульпа из реактора поступает в вызреватель, где происходит доосаждение пигмента и формирование пигментных частиц. Вызревание продолжается примерно 40 мин при 95-100°С.

Фильтрование ведется на барабанных вакуум-фильтрах. Влаж — . ность осадка составляет 55%.

Промывка может осуществляться непрерывным противоточным методом в аппаратах колонного типа с промежуточным фильтрованием на вакуум-фильтрах. Сушка проводится при 105-110°С для получения продукта СгР04-ЗН20.

Дезагрегацию фосфата хрома можно вести в дезинтеграторе или мельнице.

При организации производства фосфата хрома на заводах хромовых соединений, где раствор хромата натрия является полупродуктом, а раствор тиосульфата натрия — отходом производства Сг203, удобно пользоваться методом восстановления тиосульфатом натрия. В этом случае процесс получения фосфата отличается от описанного выше тем, что pH хромовой смеси в процессе восстановления доводят от 11-12 до 1,8-2,0 добавлени

ем сначала фосфорной, а затем серной кислоты. Процесс протекает при 70-80°С.

Отходом производства в обоих методах является сульфат натрия.

12.2.14. Синий и сине-зеленый кобальт. Для получения синего и сине-зеленого кобальта применяют различные соединения кобальта, алюминия, хрома, олова, цинка, магния и кремния.

Основными операциями при получении этих пигментов являются приготовление шихты и ее прокаливание.

Шихту получают следующими методами:

1) механическим смешением с тонким размолом реагентов, обычно мокрым, с последующей сушкой; в качестве сырья при этом применяют окислы и гидроокиси Со, А1, Cr, Zn, Sn;

2) расплавлением реагентов в кристаллизационной воде с последующим обезвоживанием;

3) совместным осаждением в воде карбонатов и гидратов окисей из растворов смеси реагентов с последующими промывкой и сушкой.

При механическом смешении применяют технические окислы и гидроокиси, обладающие малой реакционной способностью, часто и низкой дисперсностью, в связи с чем реагенты нуждаются в тонком измельчении и тщательном перемешивании. Все компоненты подвергают длительному (10-20 ч) мокрому размолу в шаровой мельнице, высушиванию до состояния порошка или пасты и прокаливанию при 1300-1350°С в течение 3-5 ч. Для более полного протекания реакции в состав шихты иногда вводят минерализаторы (борную кислоту) в количестве 3-5%. Прокаленная масса обычно получается спекшейся, и ее подвергают длительному (20-24 ч) мокрому размолу в шаровых мельницах, сушат, измельчают на дезинтеграторах или шаровых мельницах и фасуют.

Особенно сильно спекается при прокаливании смешанный силикат кобальт-цинка, поэтому его вначале подвергают грубому размолу в сухом состоянии и лишь затем длительному мокрому размолу.

Для получения шихты в виде расплава применяют соли алюминия, плавящиеся в кристаллизационной воде: Al2(S04)318H20, NH4A1(S04)2-12H20; в расплаве растворяются все остальные составные части шихты, и образуется гомогенная смесь. При работе по этому методу все компоненты шихты загружают в алюминиевый реактор с электрообогревом, нагревают при 300°С, перемешивают до образования гомогенной расплавленной массы и ее обезвоживания, т. е. до прекращения выделения паров воды. Затем шихту охлаждают, выгружают, измельчают на дробилке или рифленых вальцах и прокаливают при 1200-1300°С в течение 2,5-3,0 ч. Прокаленную массу обычно также подвергают мокрому размолу в шаровых мельницах, промывают, сушат и дезагрегируют.

При работе по методу совместного осаждения в реактор, заполненный примерно наполовину горячей водой (70-80°С), загружают все необходимые компоненты, перемешивают до полного растворения и затем медленно, во избежание вспенивания, добавляют соду в виде 20-25%-ного раствора, нагретого до той же температуры. Суспензию обычно кипятят для более быстрого осаждения взвеси. Наряду с гидратами и карбонатами образуются также основные соли Zn(0H)2 «ZnS04, AIOHSO4 и др.

Образующийся осадок промывают горячей водой, обычно на центрифуге (из-за плохой фильтруемости), и полученную пасту с содержанием воды 60-70% сушат и прокаливают. При этом методе, благодаря высокой дисперсности реагентов и тщательному перемешиванию, температура прокаливания может быть снижена до 1000-1050°С, однако при этом возрастает длительность процесса (до 5-6 ч); обычно прокаливание проводится при 1200°С в течение 2 ч. При этом режиме прокаливания получается пигмент, свободный от сульфатов и не нуждающийся в промывке. Для приготовления шихты сине-зеленого кобальта по методу осаждения в реактор совместно с солями алюминия и кобальта вводят раствор сульфата хрома.

При получении по этому методу приготовляют 8-10%-ный раствор SnCl4 и сульфатов кобальта и магния, осаждают гидраты и карбонаты реагентов раствором соды при 50-60°С, промывают осадок, сушат и прокаливают при 1100-1150°С в течение 2-3 ч. Процесс приготовления осадка гидратов и карбонатов может быть изменен: вначале получают оловянную кислоту путем гидролиза раствора SnCl4 при кипячении, отмывают ее от соляной кислоты, сливают суспензию в реактор, куда добавляют раствор солей кобальта и магния, и осаждают карбонаты добавлением соды. Прокаленный пигмент обычно нуждается лишь в дезагрегации.

12.2.15. Медянка. Процесс получения медянки состоит из следующих операций: осаждение гидроокиси меди; обработка гидроокиси меди уксусной кислотой; кристаллизация и фильтрование.

Медянку обычно производят в малых количествах на небольших установках, состоящих из нескольких баков для растворения медного купороса и щелочи, бака-реактора и нутч-фильтра.

Осаждение гидроокиси меди по двухступенчатому методу. Процесс получения медянки начинают с растворения 100 кг CuS04-5H20 в 650-700 л воды при 40-60°С, приготовления разбавленного раствора едкого натра (58-64 г/л NaOH) в количестве 24 кг и концентрированного раствора (225-240 г/л NaOH) в количестве 8,5-9 кг. Разбавленный раствор получают путем разбавления концентрированного раствора водой. Всем растворам дают отстояться от примесей и охлаждают их до температуры ~20°С. Раствор медного купороса сливают в реактор, затем медленно (в течение ~1 ч) при постоянном перемешивании приливают раствор едкого натра концентрации 58-64 г/л NaOH до осаждения всей меди в виде основной сернокислой соли яблочно-зеленого цвета (полноту осаждения проверяют по отсутствию окраски раствора при добавлении аммиака). После перемешивания в течение 0,5-1 ч дают осесть, а затем несколько раз промывают ее декантацией.

Затем к осадку добавляют концентрированный раствор едкого натра и перемешивают в течение 0,5-1 ч до перехода цвета из яблочнозеленого в небесно-голубой.

Полученный осадок гидроокиси меди сразу же промывают сначала декантацией, а затем на нутч-фильтре до исчезновения в промывной воде ионов S04. Промытый осадок фильтруют и возможно полнее отжимают из него воду.

Осаждение гидроокиси меди в присутствии аммиака. 100 кг

CuS04-5H20 растворяют в 650-700 л воды при 80-85°С, причем получают раствор концентрации 140-150 г/л. Раствору дают отстояться, затем сливают его в реактор, прибавляют сначала 28 л аммиака в виде 25%-ного раствора (в течение 10-15 мин), а потом в течение 1 ч — 31’кг едкого натра в виде раствора концентрации 215-240 г/л. После добавления аммиака образуется основной сульфат меди светло-зеленого цвета. При добавлении щелочи цвет осадка остается синим — образуется гидроокись меди; при этом после добавления примерно половинного количества щелочи наблюдается выделение аммиака. Образование гидроокиси меди происходит при 60-70°С.

Гидроокись меди промывают декантацией, причем с целью ускорения процесса первые промывки проводят при 40-45°С; осадок фильтруют на нутч-фильтре.

Гидроокись меди, получаемая по этому методу, занимает меньший объем и значительно лучше отстаивается и фильтруется, что позволяет ускорить процесс производства.

Растворение гидроокиси меди в уксусной кислоте, кристаллизация и фильтрование. Отфильтрованный осадок гидроокиси меди переносят в небольшой бак и обрабатывают его без подогрева расчетным количеством концентрированной уксусной кислоты (60-80%) — примерно 20 кг СН3СООН на гидроокись меди, полученную из 100 кг CuS04-5H20. При этом образуется основной ацетат меди, который вначале переходит в раствор, а затем довольно быстро (примерно через 2 ч) почти нацело (-92-95%) выделяется в осадок в виде кристаллов основной соли. Осадок отделяют на нутч-фильтре от основной массы воды; полученную пасту с содержанием влаги около 60-70% высушивают при температуре не выше 50-60°С или обезвоживают замешиванием с олифой.

Если при кристаллизации медянка выделяется в виде пастообразной. массы, то ее не фильтруют, а направляют непосредственно на сушку или обезвоживание.

При замешивании медянки с олифой, к которой добавлен дезэмульгатор, большая часть воды отделяется, а оставшиеся 8-10% эмульгируются с олифой и в дальнейшем не влияют на качество краски. Полученную масляную пасту медянки смешивают с масляной пастой свинцовых белил и перетирают смесь на краскотерочной машине обычным способом.

12.2.16. Марганцовая голубая. Марганцовая голубая получается прокаливанием смеси нитрата и сульфата бария с соединениями марганца (двуокисью, карбонатом, манганатом бария и др.) с последующей отмывкой прокаленной массы от непрореагировавших соединений. Цвет и свойства марганцовой голубой зависят от исходных реагентов, их соотношения и условий получения пигмента; наибольшее значение имеют содержание в смеси соединений марганца и нитрата бария и температура прокаливания. Ярким цветом и высокой стойкостью обладают лишь пигменты, полученные из шихты с низким содержанием марганца и высоким содержанием нитрата бария; прокаливание следует проводить при 700-750°С с определенной выдержкой. Непрореагировавшие окислы бария и марганца удаляют из прокаленной массы при обработке ее соляной кислотой.

Процесс получения пигмента состоит из следующих операций: приготовление шихты; ее прокаливание и размол; обработка прокаленной массы соляной кислотой; промывка пигмента, фильтрование, сушка и размол.

Компоненты смешивают в сухом виде в шаровой мельнице или в виде водной пасты в смесителе. Нитрат и сульфат бария могут быть получены в процессе синтеза пигмента. Для этого в реактор из кислотостойкого материала с мешалкой для перемешивания густых паст загружают

сначала смесь кислот, а затем постепенно, с соблюдением необходимых предосторожностей, карбонат бария. После нейтрализации кислоты добавляют в виде сухих порошков гидроокись бария и перманганат или двуокись марганца и перемешивают в течение нескольких часов. В случае применения перманганата окраска массы при перемешивании переходит из фиолетовой в синюю. Полученную шихту загружают в жаропрочные противни (обычно из нихромовой стали) и прокаливают в течение 2-3 ч при 700-720°С в печах: муфельной, щелевой или с шагающим подом. О конце реакции судят по синему цвету массы. При низкой температуре цвет массы темный, при слишком высокой — приобретает зеленоватый оттенок. После выгрузки из печи дают шихте остыть, выгружают ее из противней, измельчают и далее обрабатывают соляной кислотой в чугунном эмалированном баке, снабженном мешалкой и вентиляционной трубой. Цель обработки — удалить избыток окиси бария, а также другие возможные примеси: непрореагировавшую двуокись марганца, свободные манганат и гипоманганат марганца.

После обработки кислотой сливают осветлившуюся часть и промывают осадок водой, добавляя восстановители, например два раза водой с 3% NaN03, затем два раза с 0,6-0,1% щавелевой кислоты; промывку ведут до отсутствия ионов хлора в воде. Промытый пигмент фильтруют, сушат и измельчают.

|

На рис. 96 приведена технологическая схема получения марганцовой голубой.

![]() 18 Крутько Э. T., Прокопчук H. Р.

18 Крутько Э. T., Прокопчук H. Р.

12.2.17. Железная лазурь. Сырьем для производства железной лазури являются ферроцианид калия или натрия (синькали или синь — натр), железный купорос (с минимальным содержанием примесей, в том числе и солей FeJ+), окислители, кислоты (H2S04 или HCI) и соли аммония (NH4CI, (NH4)2S04). В качестве окислителей применяют хлорат натрия или калия и хромпик, причем хлораты окисляют полностью и быстро при 60-70°С, а хромпик даже на холоду. Другие ранее употреблявшиеся окислители — хлорная известь, азотная кислота, хлорид железа (III), кислород воздуха — в настоящее время промышленного значения не имеют.

Процесс изготовления железной лазури состоит из следующих операций: приготовление раствора железного купороса; приготовление раствора синькали (или синьнатра); осаждение белого теста, его промывка, нагревание и кипячение; окисление белого теста; промывка пигмента и его фильтрование; сушка и размол пигмента.

Установка для получения железной лазури состоит из реактора, баков для растворения сырья и аппаратуры для промывки пигмента, его фильтрования, сушки и размола. Реактор и баки (стальные футерованные) снабжены мешалками и нагревательными устройствами.

Процесс начинается с растворения сырья. Железный купорос растворяют при 50-60°С в небольшом количестве воды, затем добавляют воду из расчета получения раствора, содержащего 150-200 г/л FeS04; после этого раствор освобождают от механических примесей отстаиванием или фильтрованием.

Синькали (или синьнатр) растворяют также в небольшом количестве воды и разбавляют до получения раствора, содержащего 200 г/л соли. Бертолетову соль хранить в цехе в сухом виде не разрешается ввиду ее пожароопасности. Поэтому при поступлении бертолетовой соли в цех ее взвешивают, загружают в бак и заливают холодной водой.

Белое тесто осаждают в реакторе, куда сначала сливают железный купорос, затем разбавляют его водой вдвое и приливают при энергичном перемешивании раствор синькали. Выпавший осадок при перемешивании выдерживают в течение 1 ч, после чего отбирают пробу для определения избытка железного купороса, который должен составлять 1-2 г/л. При отсутствии избытка купороса его добавляют; при избытке, превышающем 2 г/л, добавляют синькали. При большом избытке железного купороса в маточном растворе содержание группы ‘ Fe(CN)6 в готовой лазури понижается.

Избыток синькали после осаждения белого теста недопустим, так как ион [Fe(CN)6]4′, обладающий очень высоким зарядом, стабилизирует железную лазурь, образуя прочный неоседающий золь.

По окончании осаждения белого теста его или окисляют сразу, или подвергают необходимой обработке, т. е. промывке, нагреву и кипячению. Для промывки белое тесто разбавляют примерно вдвое водой, дают отстояться в течение 20-24 ч, после чего осветлившийся слой (~50% общего объема) сливают с осадка, а вместо него приливают воду; обычно белое тесто промывают 1 раз, иногда больше (до 4—5 раз).

Нагрев и кипячение проводят острым или глухим паром, причем продолжительность процесса зависит от марки железной лазури. Для получения особо светлых марок лазури к белому тесту перед кипячением добавляют соответствующее количество кислоты.

Готовому белому тесту дают остыть или охлаждают его добавлением воды до 60-70°С. Затем при перемешивании добавляют серную или соляную кислоту и раствор бертолетовой соли или хромпика. Окисление хромпиком можно проводить и при более низкой температуре (20-30°С).

После добавки окислителя белый осадок начинает быстро окисляться, приобретая все более глубокий синий цвет. Через некоторое время — примерно через 1ч- окисление белого теста заканчивается. Конец реакции определяется по отсутствию в маточном-растворе солей железа (II).

Железную лазурь от водорастворимых солей отмывают в реакторе или в специальных промывочных баках. Промывка является сложной операцией, так как лазурь плохо отстаивается. Обычно на заводах суспензию лазури после окисления разбавляют вдвое водой и по истечении 7-10 ч сливают отстоявшуюся жидкость, которая составляет примерно 1/3 общего объема разбавленной суспензии. Для удаления основной части водорастворимых солей осадок приходится промывать 10-12 раз.

Таким образом, промывка является наиболее длительной операцией в производстве железной лазури. Ускорить оседание лазури, а следовательно и ее промывку декантацией, можно введением высокомолекулярных водорастворимых флокулянтов, например полиакриламидных полимеров, которые оказывают влияние при содержании их 0,01-0,05% по отношению к исходному пигменту. Оседание лазури ускоряется также при сильном разбавлении суспензии, например в 5-8 раз вместо 2, что, однако, невыгодно.

Сильное ускорение промывки (примерно в. 3-5 раз) может быть достигнуто путем репульпации. При этом методе суспензию окисленной лазури фильтруют без предварительного отстоя, после чего пасту выгружают в бак, наполненный водой, репульпируют, вторично фильтруют и снова репульпируют. После третьего фильтрования лазурь почти не содержит водорастворимых солей.

Лазурь обычно промывают нагретой водой, так как с повышением температуры суспензии скорость фильтрования возрастает.

После промывки суспензию лазури фильтруют и полученную пасту, содержащую -55% воды, сушат при 60-70°С, а затем размалывают.

Лазурь фильтруют на фильтр-прессах и листовых вакуум — фильтрах. Вращающиеся барабанные вакуум-фильтры для этой цели непригодны, так как на барабане получается очень тонкий слой осадка, который невозможно снять обычными съемными приспособлениями. Съемные ножи не захватывают такого тонкого осадка, а шнуры, применяемые на фильтрах других систем, прорезают осадок.

Для сушки могут применяться гребковые вакуум-сушилки и сушилки с формующим устройством.

Наиболее совершенными аппаратами для размола лазури являются ударно-центробежные мельницы.

Технологическая схема производства железной лазури приведена на рис. 97.

Синькали, железный купорос и бертолетова соль растворяются в аппаратах 1, 2 и 10 соответственно. Растворы железного купороса и синькали для очистки от загрязнений фильтруют на рамных фильтрах 7. Из сборников 5 н б чистые растворы железного купороса и синькали поступают в реактор 14, где синтезируется белое тесто. После разбавления, перемешивания, отстоя, декантации, нагрева и кипячения белое тесто подвергается окислению раствором бертолетовой соли или хромпика в присутствии соляной или серной кислоты при повышенной температуре.

По окончании синтеза лазурь промывают репульпацией с применением листовых вакуум-фильтров 17. Промытая лазурь из последнего фильтра переносится при помощи тельфера 16 к загрузочному бункеру 18 и сбрасывается в него после отключения вакуума. Затем отфильтрованную пасту загружают в гребковую вакуум-сушилку 24. Высушенная лазурь транспортируется из сушилки шнеком 25 и элеватором 27 на размольную установку, состоящую из бункера 28 с питателем 29 и мельницы 30. Размолотую лазурь упаковывают в тару и вывозят на склад.

Лазурь, увлекаемая при сушке парами воды, улавливается сначала в сухом уловителе 23, а затем в мокрой ловушке 41, из которой суспензия возвращается в репульпатор 19. Вакуум для фильтрования и сушки лазури создается вакуум-насосами 40 и 43. Пары воды, удаляемые при сушке лазури под вакуумом, поступают в барометрический конденсатор 38, орошаемый водой, и через гидравлический затвор 39 выводятся в канализацию. Обогрев сушилки в первой стадии сушки осуществляется паром, в последней стадии — горячей водой из бойлера 22 во избежание перегрева.

12.2.20. Ультрамарин. Процесс получения ультрамарина состоит из следующих операций: изготовление шихты; обжиг шихты; окисление зеленого полуфабриката; промывка синего полуфабриката и его переработка в готовый продукт.

![]()

18* Крутько Э. Т., Прокопчук Н. Р.

Обжиг и окисление могут быть проведены последовательно в одну стадию или раздельно в две стадии.

Рецептура ультрамариновой шихты вырабатывается практикой и изменяется в небольших пределах в зависимости от метода производства, требований, предъявляемых к пигменту, и качества сырья.

Каолин не должен содержать заметных количеств примесей, особенно железа; эта же примесь вредна и в инфузорной земле. В качестве восстановителя можно применять каменноугольный пек, древесный уголь, канифоль. Карбонат натрия (кальцинированная сода) не должен содержать бикарбоната, который при нагревании выделяет пары воды, разрушающие полисульфид натрия. Вообще, все материалы должны быть сухими во избежание разложения образующихся при обжиге сульфидов и выделения сероводорода. Помимо того, влажная шихта плохо измельчается и смешивается. Шихту сушат в трубчатых вращающихся печах, работающих по принципу противотока. При сушке каолина иногда удаляют часть (примерно половину) гидратной воды. Инфузорную землю после сушки измельчают в шаровых мельницах. Смешение и размол всех составных частей шихты проводят обычно в шаровых мельницах периодического или непрерывного действия. При ускоренных механизированных методах производства ультрамарина эти операции следует выполнять особенно тщательно.

При работе по одностадийному (тигельному или муфельному) методу шихту помещают в шамотные тигли, которые делают пористыми для выхода газов, образующихся в результате реакции, а также для проникновения газов, в основном кислорода, в период окисления. Тигель обычно вмещает 5-7 кг шихты. В печи среднего размера располагают -1500 тиглей, а в печи большого размера — до 2000-3000. Шихту при набивке в тигли утрамбовывают. Тигли закрывают крышкой, а место соединения крышки с тиглем обмазывают смесью глины с песком. Тигли устанавливают в печь рядами, один на другой. В зависимости от размеров печи в высоту ставят от 4 до 7 тиглей.

Для обжига шихты в тиглях применяют печи с обращенным пламенем, т. е. с отводом дымовых газов в нижней части печи. В таких печах пламя с колосниковых решеток поднимается к своду, затем направляется вниз и, омывая тигли, уходит в дымоходы, расположенные под подом. Наилучшей для обжига ультрамарина в тиглях является печь системы Грум-Гржимайло. В качестве топлива для печи употребляют каменный уголь и природный газ.

Процесс обжига делится на три периода.

Первый период характеризуется образованием сульфидов натрия и повышением температуры в печи до ~450°С.

Обязательными условиями, определяющими правильность обжига в первом периоде, являются: равномерное нагревание всех участков печи и отсутствие значительных количеств свободного кислорода. В печах конструкции Грум-Гржимайло равномерное нагревание всех участков обеспечивается наличием решетчатого пода, представляющего собой целую систему газоходов, предупреждающих застой в печи холодных газов. Подачу воздуха регулируют, открывая поддувало и шибер, соединяющий печь с дымовой трубой.

Второй период обжига характеризуется реакцией между сульфидами, образовавшимися в первом периоде, и алюмосиликатом. В результате этой реакции образуется зелено-синий ультрамарин.

Если обжигается шихта, имеющая высокую реакционную способность, то после повышения в печи температуры до 725-750°С достаточно 2-3 ч, чтобы реакция образования ультрамарина завершилась во всех тиглях и во всей массе каждого тигля. При этом в печи целесообразно поддерживать слабоокислительную среду, которая ускоряет реакцию образования ультрамарина. После получения зеленосиней пробы можно прекратить подачу топлива в печь и закончить второй период обжига. При обжиге шихты со слабой реакционной способностью температуру в печи приходится поднимать до 770-780°С и поддерживать ее до получения зелено-синей пробы в течение 6-9 ч, а иногда и дольше. Процесс образования ультрамарина целесообразно проводить в восстановительной среде, так как при длительном воздействии кислород, находящийся в печи, может окислить значительную часть сульфидов. Главная трудность проведения второго периода обжига заключается в определении его длительности и конца. Длительность первых двух периодов ~2 сут.

Третий период обжига состоит в окислении зелено-синего ультрамарина в синий, а избыточных полисульфидов и тиосульфата — в сульфат натрия. Этот процесс, который на производстве называют томлением, протекает во время охлаждения печи.

Для создания слабого газообмена печь отделяют от дымовой трубы шибером, закрывают дверцы печи, поддувало, глазки и обмазывают все щели глиной. Газообмен между печью и окружающей средой в таких условиях происходит только через поры кирпичной кладки. В этот период концентрация кислорода в печи должна составлять 2-3%.

На процесс окисления зелено-синего ультрамарина влияет, кроме концентрации кислорода в печи и степени спекания ультрамарина, газопроницаемость (пористость) тиглей.

Получаемый в результате обжига шихты полуфабрикат представляет собой смесь ультрамарина (70-80%) и сульфата натрия с небольшой примесью тиосульфата натрия. В недостаточно окисленном продукте содержится некоторое количество полисульфидов.

При тигельном методе получения ультрамарина коэффициент полезного действия печи весьма низкий, значительная часть времени расходуется на вынужденный медленный нагрев большой неподвижной массы шихты и на длительное охлаждение в период томления. Специфические условия процесса не позволяют приблизить длительность отдельных стадий процесса ко времени, необходимому для протекания химических реакций. Помимо того, при этом методе температурный режим по объему печи неравномерен, а условия труда тяжелые и антисанитарные. Так как ультрамариновый полуфабрикат после обжига и окисления получается неоднородным, — то требуется разбраковка его вручную. В связи с этим приобретают значение новые механизированные методы производства ультрамарина.

Двухстадийные механизированные методы основаны на раздельном проведении операций обжига и окисления. Преимущество этих методов в том, что при обжиге одновременно нагревается сравнительно небольшое количество шихты, а окисление происходит при постоянном перемешивании зеленого полуфабриката.

Аппаратурное оформление механизированного процесса может быть различным. Так, обжиг шихты может проводиться в шахтной (камерной) печи (рис. 98), состоящей из блока вертикальных камер, обогреваемых через боковые стенки дымовыми газами. Эти газы поступают из выносной топки (в которой сжигается природный газ) и движутся по вертикальным дымоходам, соединенным снизу и сверху в коллекторы. Движение (просос) газов по системе «топка — печь — дымоходы» осуществляется с помощью дымососа. Г азы из реакционного пространства по мере их накопления и повышения давления удаляются через трубу, соединяющую камеру с атмосферой.

Примерные размеры камеры: высота 3,0 м, длина 2,0 м, ширина сверху 0,25 м, ширина снизу 0,35 м. Шихту загружают в камеры сверху с помощью питателя, а зеленый полуфабрикат выгружают снизу. через подвижной под. В каждую камеру помещается -1200 кг шихты. Длительность обжига составляет ~45 ч.

Рис. 98. Камерная печь для обжига ультрамарина:

1 — реакционная камера; 2 — греющий канал; 3 — загрузочный шлюзовый затвор; 4 — скользящий затвор для выгрузки; 5 — сборник-коллектор для отходящих газов; 6 — механизм затворов; 7 — кожух механизма; 8 — шуровочное отверстие; 9 — отверстие для взятия пробы; 10 — отверстие для термопары; 11 — керамические шиберы; 12 — бункер для выгрузки готовой продукции; 13 — отверстие для вывода реакционных газов

Выгружаемый из печи зеленый полуфабрикат через специальный герметический затвор направляется в печь для окисления, которая представляет собой цилиндрический аппарат с мешалкой. Окисление происходит при постоянном перемешивании и непрерывной подаче воздуха в реакционную зону печи. Длительность процесса 4-6 ч. По окончании окисления продукт с помощью мешалки подается к разгрузочному люку, расположенному в нижней части печи.

Примерные размеры печи: внутренний диаметр 1,2-1,4 м, длина

4- 5 м.

Длительность цикла получения ультрамарина при работе по этому методу составляет -40-50 ч.

Еще более эффективен непрерывный метод получения ультрамарина во вращающихся печах. Обжиг проводят во вращающейся муфельной печи, футеровка которой выполнена из фасонных огнеупорных блоков. Печь снабжена герметическими устройствами непрерывной загрузки шихты и выгрузки зеленого полуфабриката, а также отвода реакционных газов, состоящих из смеси H2S и С02. Отдельные звенья печи хорошо уплотнены, причем уплотнения оснащены отсасывающими устройствами, исключающими попадание сероводорода в рабочее помещение.

Муфель обогревается продуктами горения природного газа, сжигаемого в неподвижной выносной топке. Скорость нагрева шихты составляет -100-150°С/ч, что обёспечивает достаточно полное протекание всех реакций при соответствующих температурах. Длительность выдержки при ~750°С составляет 3-4 ч. Зеленый полуфабрикат, получаемый в печи обжига, через шлюзовое устройство поступает в окислительную печь; материал при этом охлаждается до -400°С.

Окислительная печь представляет собой металлический вращающийся барабан, разделенный на несколько секций. Барабан находится в огнеупорной камере, обогреваемой продуктами горения природного газа, сжигаемого в выносной топке. Зеленый полуфабрикат поступает в первую секцию печи, в которую по полой рубашке питателя подается и воздух для окисления, затем в следующую секцию, куда также подается воздух вместе с материалом. Благодаря независимой регулировке расхода воздуха и температурного режима в секциях печи создаются условия для управления как первой, активной, так и второй, завершающей, стадией окисления.

Готовый синий продукт выгружают через разгрузочную головку конечной секции.

Переработка полуфабриката в пигмент заключается в его промывке, сушке и размоле.

Для получения высококачественного ультрамарина для производства художественных красок или для подсинивания сахара дополнительно проводится мокрая классификация материала с целью выделения из него тонкодисперсных и чистых фракций.

Схема получения ультрамарина приведена на рис. 99.

Инфузорная земля сушится в барабанной сушилке 2, размалывается в шаровой мельнице 3 и поступает в шаровую мельницу 4, куда добавляются сухой каолин, сера, сода и каменноугольный пек. Полученная шихта обжигается в печи 7 и окисляется в печи 8. Ультрамариновый полуфабрикат выщелачивается водой, промывается репульпацией на вакуум-фильтрах 12, 14 и направляется на переработку для получения ультрамарина для малярных работ или ультрамарина высшего сорта.

|

Рис. 99. Схема получения ультрамарина: 1,5, 9,16,24,26,28 — бункеры; 2,15 — барабанные сушилки; 3,4 — шаровые мельницы; 6 — вагонетка с полуфабрикатом; 7 — печь для обжига; 8 — печь для окисления; 10, 11, 20 — смесители; 12, 14 — барабанные вакуум-фильтры; 13, 18 — репульпаторы; 17 — трубчатая мельница; 19 — шаровая мельница мокрого помола; 21 — гидроциклон; 22 — аппарат для кипячения и коагуляции; 23 — листовой вакуум-фильтр; 25 — гребко — вая вакуум-сушилка; 27 — смесительный барабан; 29 — полуавтомат для мелкой фасовки; 30 — весы; 31 — мешкозашивочная машина; 32 — погрузчик |

Для получения ультрамарина для малярных работ полуфабрикат сушат в барабанной сушилке 15, размалывают в трубчатой мельнице 17, упаковывают в мешки и направляют на склад. Для получения ультрамарина высших сортов промытый продукт подвергают мокрому размолу на шаровой мельнице 19, классифицируют в гидроциклоне 21, после коагуляции фшіьтруют на листовом вакуум-фильтре 23, затем высушивают в гребковой сушилке 25, упаковывают в мешки и направляют на склад.

12.2.21. Зелени. Для производства зеленей применяют как светлые, так и темные сорта кронов. Наибольшее значение имеют светлые сорта, обладающие высокой интенсивностью, так как при этом получаются очень яркие и насыщенные зелени. Темные сорта кронов используют в ограниченном количестве для производства зеленей с оливковым оттенком.

Для получения особо светлых зеленей пригоден лимонный крон ромбической системы; эти зелени обладают очень ярким цветом.

При использовании малоинтенсивных сортов кронов с низким содержанием хроматов свинца получаются блеклые, недостаточно интенсивные зелени.

Из железных лазурей применяют обычные сорта, выпускаемые специально для производства зеленей. Иногда используют также растворимую и небронзящую лазурь.

Из наполнителей употребляют преимущественно тонкомолотый барит — как наиболее химически и атмосферостойкий.

Свинцовые зелени приготовляют смешением сухих порошков, водных суспензий или паст, а также совместным осаждением крона и железной лазури. Получают как чистые зелени без наполнителей, так и разбавленные с добавкой необходимого количества наполнителя.

Микронизация зеленых смешанных пигментов улучшает их ук — рывистость и в значительной мере уменьшает миграцию лазури.

Смешение сухих порошков. Смешение порошков производится в шаровых мельницах, куда загружают железную лазурь, а после ее измельчения добавляют нужное количество крона и наполнителя. Вследстрие твердости сухой железной лазури смесь приходится довольно долго размалывать до приобретения ею постоянного оттенка. Присутствие барита облегчает размол железной лазури. Иногда для производства свинцовых зеленей вместо железной лазури применяют продукт, получаемый осаждением лазури на барите. При размоле железной лазури, а также зеленей необходимо следить, чтобы масса не нагревалась выше 120°С, так как при этой температуре возможно самовозгорание.

Смешение водных суспензий или паст пигментов. По этому методу зелени получают путем смешения в реакторе отмытых суспензий крона и железной лазури. Железную лазурь применяют также в виде водной пасты или в виде суспензии, получаемой при обработке лазури диспергаторами, например щавелевой кислотой. Зелени, полученные путем мокрого смешения, обладают несколько лучшими свойствами (большой укрывистостью и лучшим цветом), так как железная лазурь в них находится в более дисперсном состоянии и хорошо перемешана с другими составными частями. Полученные суспензии сушат и смешивают в сухом виде с наполнителем в шаровых мельницах.

Совместное осаждение зеленей. Совместное осаждение зеленей осуществляют двумя способами:

1) железную лазурь суспендируют в растворе ацетата или нитрата свинца и затем осаждают свинцовый крон, как обычно, раствором хромовой смеси;

2) железную лазурь суспендируют в растворе хромовой смеси и затем эту суспензию добавляют к раствору ацетата или нитрата свинца для осаждения крона.

В первом случае осаждение крона идет в большом избытке железной лазури и зелень получается недостаточно однородной. По второму способу соотношение между компонентами в процессе синтеза зелени строго соответствует заданному — крона осаждается столько, сколько вводится железной лазури. Получается однородный, стойкий к миграции пигмент.

Цинковая зелень представляет собой пигмент, аналогичный свинцовой зелени. В качестве желтого пигмента в ней содержится цинковый крон, который в смеси с определенным количеством железной лазури и наполнителя образует зелени различного цвета. Цинковая зелень обладает более ярким и чистым цветом и большей стойкостью к действию солнечного света по сравнению со свинцовой зеленью. Большая светостойкость цинковых зеленей объясняется присутствием в них цинкового крона, мало темнеющего под действием света. Ук — рывистость цинковых зеленей ниже, чем свинцовых. По свойствам и методам получения цинковая зелень мало отличается от свинцовой.

К недостаткам цинковых зеленей относится склонность красок на их основе к изменению цвета при хранении от ярко-зеленого до оливково-зеленого. Причина этого — разрушение железной лазури окисью цинка, содержащейся в цинковом кроне, в присутствии влаги. Устранить этот недостаток удается лишь при хранении зелени в сухом помещении с влажностью не более 55%.

Наибольшее значение имеет смесь свинцового крона с органическим пигментом фталоцианиновым синим. Эти зелени обладают разнообразными и очень яркими оттенками, высокой термо-, свето — и щелочестойкостью. При хорошем диспергировании фталоцианино- вого синего (путем осаждения) они почти не всплывают, превосходя в этом отношении даже смесь органических желтых пигментов и фта — лоцианинового синего.

В качестве зеленого пигмента рекомендуется также смесь лимонного крона, фталоцианинового синего и двуокиси титана (рутила).

і

2 сентября, 2015

2 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике