Прокаливание смеси хромпика с борной кислотой. Процесс изготовления изумрудной зелени состоит из следующих операций: приготовление и прокаливание шихты; разложение плава и его промывка; фильтрование, сушка, размол и сепарирование пигмента.

Для приготовления шихты смесь калиевого хромпика с борной кислотой размалывают в шаровых мельницах до получения тонкодисперсной массы. Аппаратура для размола должна быть герметизирована ввиду вредности хромпиковой пыли.

Во избежание пыления шихту можно также получить смешением концентрированного раствора К2Сг207 (25-30%) с борной кислотой. Прокаливание проводят при 550-600°С (1,5-2,0 ч) в муфельных печах, куда загружают противни (из нержавеющей стали) с шихтой.

Вначале (при 450°С) шихта плавится, образуя клейкий бурокоричневый плав, который сильно вспучивается. Затем плав затвердевает в однородную пористую массу зеленого цвета.

В первый период процесса происходит обильное выделение паров воды вследствие обезвоживания борной кислоты.

Пары воды уносят часть борной кислоты, примерно 5-8% от общего количества; при работе с влажной шихтой потери несколько возрастают.

Ввиду сильного вспучивания шихты ее загружают в печи небольшими порциями, к примеру в электропечь с поверхностью пода 0,5 м2 — только 10-15 кг шихты, из которой получается 1,5-2,5 кг пигмента.

Плав прокаленной шихты загружают в бак, заливают небольшим (3-4-кратным) количеством воды и кипятят в течение 1 ч для полного извлечения борной кислоты и оводнения изумрудной зелени. После непродолжительного отстаивания горячий раствор (80-90°С) сливают через нутч-фильтр в бак-кристаллизатор, где регенерируется борная кислота из маточного раствора.

Осадок изумрудной зелени промывают несколько раз горячей водой почти до полного удаления борной кислоты, фильтруют на нутч — филътре или фильтр-прессе и полученную пасту с влажностью 40-50% сушат при 80-90°С, размалывают и сепарируют.

На рис. 94 приведена технологическая схема получения изумрудной зелени.

Для регенерации борной кислоты в кристаллизатор к маточному раствору добавляют при нагревании (80-90°С) соляную кислоту, после чего массу охлаждают до температуры 18-20°С, при которой основная часть борной кислоты оседает и лишь небольшое количество (~50 г/л) остается в растворе.

При большом масштабе производства этот раствор подвергают вакуум-выпарке и вновь охлаждают до температуры кристаллизации.

|

Кристаллы борной кислоты фильтруют и подсушивают.

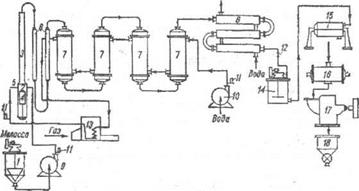

Восстановление хромагов под давлением. Исходным сырьем при данном методе служат хроматы и бихроматы натрия, восстановление проводится с помощью органических соединений, в основном мелассы и водорода. Установка для получения пигмента восстановлением хромпика мелассой показана на рис. 95.

Процесс получения пигмента заключается в следующем. Система высокого давления нагревается до 300°С прокачиванием при 350 кгс/см2 воды, подогреваемой тремя газовыми нагревателями. После этого в автоклав с помощью насоса 9 при давлении 350 кгс/см2 непрерывно подается из бака 1 смешанный раствор натриевого хромпика и мелассы. Попадая в автоклав, эта смесь мгновенно реагирует, выделяя значительное количество тепла, вследствие чего температура в автоклаве повышается до 350-360°С. Смесь подается со скоростью 200 л/ч, что обеспечивает постоянную температуру процесса 350-360°С.

В результате реакции образуется изумрудная зелень, которая вместе с водой, нагретой до высокой температуры, проходит через теплообменники, нагревая при этом воду, поступающую для охлаждения, до 270°С.

|

Рис. 95. Схема установки для получения изумрудной зелени под давлением: I — бак для смешения раствора хромпика с восстановителем; 2 — автоклав; 3 — камера расширения, 4 — цилиндрическая мешалка; 5 — входные трубы; б — реакционные трубки; 7 — теплообменники, 8 — водяные холодильники; 9,10 — насосы высокого давления; 11- буферные камеры; 12 — игольчатый клапан; 13 — газовые нагреватели; 14 — бак для разгрузки пигмента; 15 — листовой фильтр; 16 — вакуумная сушилка; 17 — дезинтегратор; 18- упаковочная машина |

Суспензия пигмента, проходя теплообменники, несколько охлаждается, после чего поступает в водяные холодильники, где происходит окончательное ее охлаждение до 60-70°С. Затем суспензия попадает через взрывной игольчатый клапан 12 в бак 14, откуда направляется на промывку и фильтрование.

Полученная паста сушится предпочтительно в вакуум-сушилке при 90-95°С и размалывается в дезинтеграторе.

Установка нуждается в ежедневной очистке от осевшего пигмента. Ее часовая производительность -80-100 кг пигмента.

Примерный состав пигмента: 80% Сг203 и 20% Н20, что отвечает формуле Сг203-2Н2О.

12.2.13. Фосфат хрома. Метод получения фосфата хрома состоит из приготовления хромовой смеси (Na2Cr207 + Н3Р04) и приготовления раствора сульфита натрия (Na2S03-7H20) при 40°С.

Синтез осуществляют в реакторе цилиндрического типа с мешалкой.

За счет тепла реакции пульпа разогревается до 40°С. Восстановление шестивалентного хрома проводят при pH = 2,8-3,5. Значение pH реакционной смеси поддерживается добавлением серной кислоты. В процессе восстановления осаждается фосфат хрома. Пульпа из реактора поступает в вызреватель, где происходит доосаждение пигмента и формирование пигментных частиц. Вызревание продолжается примерно 40 мин при 95-100°С.

Фильтрование ведется на барабанных вакуум-фильтрах. Влажность осадка составляет 55%.

Промывка может осуществляться непрерывным противоточным методом в аппаратах колонного типа с промежуточным фильтрованием на вакуум-фильтрах. Сушка проводится при 105-110°С для получения продукта СгР04-ЗН20.

Дезагрегацию фосфата хрома можно вести в дезинтеграторе или мельнице.

При организации производства фосфата хрома на заводах хромовых соединений, где раствор хромата натрия является полупродуктом, а раствор тиосульфата натрия — отходом производства Сг203, удобно пользоваться методом восстановления тиосульфатом натрия. В этом случае процесс получения фосфата отличается от описанного выше тем, что pH хромовой смеси в процессе восстановления доводят от 11-12 до 1,8-2,0 добавлени

ем сначала фосфорной, а затем серной кислоты. Процесс протекает при 70-80°С.

Отходом производства в обоих методах является сульфат натрия.

12.2.14. Синий и сине-зеленый кобальт. Для получения синего и сине-зеленого кобальта применяют различные соединения кобальта, алюминия, хрома, олова, цинка, магния и кремния.

Основными операциями при получении этих пигментов являются приготовление шихты и ее прокаливание.

Шихту получают следующими методами:

1) механическим смешением с тонким размолом реагентов, обычно мокрым, с последующей сушкой; в качестве сырья при этом применяют окислы и гидроокиси Со, А1, Cr, Zn, Sn;

2) расплавлением реагентов в кристаллизационной воде с последующим обезвоживанием;

3) совместным осаждением в воде карбонатов и гидратов окисей из растворов смеси реагентов с последующими промывкой и сушкой.

При механическом смешении применяют технические окислы и гидроокиси, обладающие малой реакционной способностью, часто и низкой дисперсностью, в связи с чем реагенты нуждаются в тонком измельчении и тщательном перемешивании. Все компоненты подвергают длительному (10-20 ч) мокрому размолу в шаровой мельнице, высушиванию до состояния порошка или пасты и прокаливанию при 1300-1350°С в течение 3-5 ч. Для более полного протекания реакции в состав шихты иногда вводят минерализаторы (борную кислоту) в количестве 3-5%. Прокаленная масса обычно получается спекшейся, и ее подвергают длительному (20-24 ч) мокрому размолу в шаровых мельницах, сушат, измельчают на дезинтеграторах или шаровых мельницах и фасуют.

Особенно сильно спекается при прокаливании смешанный силикат кобальт-цинка, поэтому его вначале подвергают грубому размолу в сухом состоянии и лишь затем длительному мокрому размолу.

Для получения шихты в виде расплава применяют соли алюминия, плавящиеся в кристаллизационной воде: Al2(S04)318H20, NH4A1(S04)2-12H20; в расплаве растворяются все остальные составные части шихты, и образуется гомогенная смесь. При работе по этому методу все компоненты шихты загружают в алюминиевый реактор с электрообогревом, нагревают при 300°С, перемешивают до образования гомогенной расплавленной массы и ее обезвоживания, т. е. до прекращения выделения паров воды. Затем шихту охлаждают, выгружают, измельчают на дробилке или рифленых вальцах и прокаливают при 1200-1300°С в течение 2,5-3,0 ч. Прокаленную массу обычно также подвергают мокрому размолу в шаровых мельницах, промывают, сушат и дезагрегируют.

При работе по методу совместного осаждения в реактор, заполненный примерно наполовину горячей водой (70-80°С), загружают все необходимые компоненты, перемешивают до полного растворения и затем медленно, во избежание вспенивания, добавляют соду в виде 20-25%-ного раствора, нагретого до той же температуры. Суспензию обычно кипятят для более быстрого осаждения взвеси. Наряду с гидратами и карбонатами образуются также основные соли Zn(0H)2 «ZnS04, AIOHSO4 и др.

% Образующийся осадок промывают горячей водой, обычно на центрифуге (из-за плохой фильтруемости), и полученную пасту с содержанием воды 60-70% сушат и прокаливают. При этом методе, благодаря высокой дисперсности реагентов и тщательному перемешиванию, температура прокаливания может быть снижена до 1000-1050°С, однако при этом возрастает длительность процесса (до 5-6 ч); обычно прокаливание проводится при 1200°С в течение 2 ч. При этом режиме прокаливания получается пигмент, свободный от сульфатов и не нуждающийся в промывке. Для приготовления шихты сине-зеленого кобальта по методу осаждения в реактор совместно с солями алюминия и кобальта вводят раствор сульфата хрома.

При получении по этому методу приготовляют 8-10%-ный раствор SnCl4 и сульфатов кобальта и магния, осаждают гидраты и карбонаты реагентов раствором соды при 50-60°С, промывают осадок, сушат и прокаливают при 1100-1150°С в течение 2-3 ч. Процесс приготовления осадка гидратов и карбонатов может быть изменен: вначале получают оловянную кислоту путем гидролиза раствора SnCl4 при кипячении, отмывают ее от соляной кислоты, сливают суспензию в реактор, куда добавляют раствор солей кобальта и магния, и осаждают карбонаты добавлением соды. Прокаленный пигмент обычно нуждается лишь в дезагрегации.

12.2.15. Медянка. Процесс получения медянки состоит из следующих операций: осаждение гидроокиси меди; обработка гидроокиси меди уксусной кислотой; кристаллизация и фильтрование.

Медянку обычно производят в малых количествах на небольших установках, состоящих из нескольких баков для растворения медного купороса и щелочи, бака-реактора и нутч-фильтра.

Осаждение гидроокиси меди по двухступенчатому методу. Процесс получения медянки начинают с растворения 100 кг CuSCV5H20 в 650-700 л воды при 40-60°С, приготовления разбавленного раствора едкого натра (58-64 г/л NaOH) в количестве 24 кг и концентрированного раствора (225-240 г/л NaOH) в количестве 8,5-9 кг. Разбавленный раствор получают путем разбавления концентрированного раствора водой. Всем растворам дают отстояться от примесей и охлаждают их до температуры ~20°С. Раствор медного купороса сливают в реактор, затем медленно (в течение ~1 ч) при постоянном перемешивании приливают раствор едкого натра концентрации 58-64 г/л NaOH до осаждения всей меди в виде основной сернокислой соли яблочно-зеленого цвета (полноту осаждения проверяют по отсутствию окраски раствора при добавлении аммиака). После перемешивания в течение 0,5-} ч дают осесть, а затем несколько раз промывают ее декантацией.

Затем к осадку добавляют концентрированный раствор едкого натра и перемешивают в течение 0,5-1 ч до перехода цвета из яблочнозеленого в небесно-голубой.

Полученный осадок гидроокиси меди сразу же промывают сначала декантацией, а затем на нутч-фильтре до исчезновения в промывной воде ионов S04. Промытый осадок фильтруют и возможно полнее отжимают из него воду.

Осаждение гидроокиси меди в присутствии аммиака. 100 кг

CuS04-5H20 растворяют в 650-700 л воды при 80-85°С, причем получают раствор концентрации 140-150 г/л. Раствору дают отстояться, затем сливают его в реактор, прибавляют сначала 28 л аммиака в виде 25%-ного раствора (в течение 10-15 мин), а потом в течение 1 ч — 31’кг едкого натра в виде раствора концентрации 215-240 г/л. После добавления аммиака образуется основной сульфат меди светло-зеленого цвета. При добавлении щелочи цвет осадка остается синим — образуется гидроокись меди; при этом после добавления примерно половинного количества щелочи наблюдается выделение аммиака. Образование гидроокиси меди происходит при 60-70°С.

Гидроокись меди промывают декантацией, причем с целью ускорения процесса первые промывки проводят при 40-45°С; осадок фильтруют на нутч-фильтре.

Гидроокись меди, получаемая по этому методу, занимает меньший объем и значительно лучше отстаивается и фильтруется, что позволяет ускорить процесс производства.

Растворение гидроокиси меди в уксусной кислоте, кристаллизация и фильтрование. Отфильтрованный осадок гидроокиси меди переносят в небольшой бак и обрабатывают его без подогрева расчетным количеством концентрированной уксусной кислоты (60-80%) — примерно 20 кг СН3СООН на гидроокись меди, полученную из 100 кг CuS04-5H20. При этом образуется основной ацетат меди, который вначале переходит в раствор, а затем довольно быстро (примерно через 2 ч) почти нацело (-92-95%) выделяется в осадок в виде кристаллов основной соли. Осадок отделяют на нутч-фильтре от основной массы воды; полученную пасту с содержанием влаги около 60-70% высушивают при температуре не выше 50-60°С или обезвоживают замешиванием с олифой.

Если при кристаллизации медянка выделяется в виде пастообразной, массы, то ее не фильтруют, а направляют непосредственно на сушку или обезвоживание.

При замешивании медянки с олифой, к которой добавлен дезэмульгатор, большая часть воды отделяется, а оставшиеся 8-10% эмульгируются с олифой и в дальнейшем не влияют на качество краски. Полученную масляную пасту медянки смешивают с масляной пастой свинцовых белил и перетирают смесь на краскотерочной машине обычным способом.

12.2.18. Марганцовая голубая. Марганцовая голубая получается прокаливанием смеси нитрата и сульфата бария с соединениями марганца (двуокисью, карбонатом, манганатом бария и др.) с последующей отмывкой прокаленной массы от непрореагировавших соединений. Цвет и свойства марганцовой голубой зависят от исходных реагентов, их соотношения и условий получения пигмента; наибольшее значение имеют содержание в смеси соединений марганца и нитрата бария и температура прокаливания. Ярким цветом и высокой стойкостью обладают лишь пигменты, полученные из шихты с низким содержанием марганца и высоким содержанием нитрата бария; прокаливание следует проводить при 700-750°С с определенной выдержкой. Непрореагировавшие окислы бария и марганца удаляют из прокаленной массы при обработке ее соляной кислотой.

Процесс получения пигмента состоит из следующих операций: приготовление шихты; ее прокаливание и размол; обработка прокаленной массы соляной кислотой; промывка пигмента, фильтрование, сушка и размол.

Компоненты смешивают в сухом виде в шаровой мельнице или в виде водной пасты в смесителе. Нитрат и сульфат бария могут быть получены в процессе синтеза пигмента. Для этого в реактор из кислотостойкого материала с мешалкой для перемешивания густых паст загружают

|

барабанную сушилку 38. Высушенный пигмент подвергают размолу в дезинтеграторе 47, микроизмельчению на пароструйной мельнице 48, упаковывают в тару при помощи полуавтоматических порционных весов 50 и вывозят на склад электропогрузчиком 68.

Для улавливания пигмента из топочных газов сушилок газы направляют последовательно в пыльную камеру 39, сухой циклон 41 и циклон с водяной пленкой 56. Пигмент, выходящий из циклона 41, присоединяют к основной массе, поступающей из сушилки 38; остальную часть пигмента, уловленную в камере 39 и циклоне 56, возвращают в цикл.

![]() 17 Крутько Э. Т., Прокопчук Н. Р.

17 Крутько Э. Т., Прокопчук Н. Р.

Топочные газы из прокалочной печи 17 очищают от пыли в батарейных циклонах 18 и электрофильтре 20, после чего направляют на сернокислотное производство для утилизации содержащихся в них сернистых газов. Улавливание пыли из печи дегидратации производится в циклонах и водяном скруббере. Перед поступлением в барабанную сушилку пасту в ряде случаев подвергают поверхностной обработке окислами алюминия и кремния.

1 сентября, 2015

1 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике