Сочетание’ сердцевины из легкого заполнителя с обшивкой дает возможность создать прочную и легкую конструкцию, пригодную для использования в ответственных агрегатах самолетов и других летательных аппаратов, а также при изготовлении кузовов автомобилей, железнодорожных вагонов, в жилищном строитель

стве, в мебельной промышленности и в других областях народного хозяйства [18-—20]. Сотовые заполнители обеспечивают необходимую жесткость металлических панелей при изгибающих нагрузках и устойчивость при сжатии. Применение сот дает экономию массе, которая в некоторых случаях достигает 15—20%. Срок службы этих конструкций при усталостных нагрузках значительно больше, чем обычных конструкций; производство сотовых конструкций благодаря отсутствию шпангоутов и нервюр проще и экономичнее, особенно массовое производство.

|

1 — обшивка: 2 — сотовый заполнитель; |

Сочетание легкого заполнителя с металлической обшивкой позволяет использовать обшивочные материалы малых толщин. В качестве материала для сердцевины в сотовых конструкциях

|

Рис. III.14. Панель сотовой конструкции: ? — клеевой слой, соединяющий заполнитель с обшивкой. |

Рис. III.15. Клеевой шов в соединении обшивки с сотовым заполнителем:

1 — стенка ячейки сот; 2 — клей; 3 — обшивка.

Широко используются соты из тонкого металла; наибольшее применение нашли соты из алюминиевой фольги [21]; для изделий, работающих при высоких температурах, рекомендуются стальные и титановые соты. Обшивочными материалами обычно служат алюминиевые сплавы толщиной от 0,3 до 1,6 мм. Если же конструкция должна иметь высокую прочность, теплостойкость и стойкость к абразивным воздействиям, применяют сталь. Наиболее распространенный тип клееной панели с сотовым заполнителем, представляющим собой ячейки шестиугольной формы, показан на рис. III. 14. Как приклеиваются сотовые ячейки к обшивке, показано на рис. III. 15.

В настоящее время клеи широко применяются для изготовления трехслойных конструкций (конструкций типа «сэндвич»), состоящих из двух обшивок и сердцевины. В качестве сердцевины используются пенопласты, сотовые материалы из металла, бумаги или пластиков (например, текстолита, стеклотекстолита), древесины бальзы и др. В самолетостроении и других областях техники для изготовления сотового заполнителя в силовых трехслойных

конструкциях применяется специальная теплостойкая полимерная бумага, позволяющая значительно уменьшить массу конструкций.

В Англии разработаны соты из нейлона, покрытого фенольной смолой. Для этой же цели применяется волокнистый материал марки номекс, разработанный фирмой «Du Pont de Nemours» совместно с фирмой «Boeing» на основе ароматических полиамидов. Он более легкий и жесткий, чем другие материалы, используемые для изготовления сот. Номекс не горит, а только обугливается при 500 °С с небольшим выделением газа. Один из видов номекса поставляется с неотвержденным покрытием из фенольной смолы, что позволяет придавать сотам различную форму, а затем отверж — дать их при 150 °С. Соты из бумаги номекс характеризуются высокой прочностью и стойкостью к удару. Исследовалась возможность применения таких сот в сочетании с обшивкой из пластика, упрочненного углеродными волокнами [22, 23].

Неметаллический заполнитель для трехслойных конструкций может быть получен методом намотки. После намотки его пропитывают эпоксидной смолой, которая затем отверждается, и снимают г оправки. Оправка, а следовательно, и заполнитель, может быть любой формы.

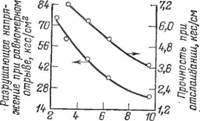

Механические свойства сотового заполнителя зависят главным образом от толщины стенок и размера ячеек. Прочность соединения обшивки с заполнителем также является функцией размера ячейки. На рис. III.16 приведены данные, характеризующие изменение прочности клеевого соединения в зависимости от размера ячейки. Для повышения прочности соединения заполнителя с обшивкой при отслаивании иногда применяют клеевые пленки, представляющие собой стеклоткань, пропитанную клеем.

Так как не всегда удается подобрать клей, в котором сочетается хорошая текучесть с высокой эластичностью, обеспечивающей требуемую прочность при неравномерном отрыве, то иногда приходится применять для склеивания два клея. В этих случаях рекомендуется на соединяемые поверхности наложить подслой эластичного клея, а затем приклеить сотовый заполнитель с помощью несколько более хрупкого, но обладающего хорошей текучестью клея.

|

Размер ячейки, мм Рис. II 1.16. ‘Зависимость прочности. клеевого соединения обшивки с сотовым заполнителем от размера ячеек сот. |

Для удаления летучих веществ, образующихся в процессе отверждения клея, в стенках сот обычно делают небольшие отверстия. Однако, поскольку сотовые конструкции с отверстиями (перфорированные) негерметичны и удерживают конденсирую

щуюся влагу, во многих современных конструкциях применяют неперфорированные соты. При этом требуется клей, выделяющий при отверждении минимальные количества летучих веществ.

В сотовых конструкциях кроме соединений сотового заполнителя с обшивкой имеются также клеевые соединения собственно сот, выполняемые в процессе производства заполнителя. Эти соединения не так нагружены, как соединения сот с обшивкой, главным образом благодаря сравнительно большой площади склеивания. С помощью клеев соединяются также смежные отсеки заполнителя и заполнитель с вкладышами, окантовками и другими деталями.

В отечественной промышленности для изготовления сотовых конструкций применяются клеи ВК-3, ВК-32-200, МПФ-1, БФ-2 и БФ-4. Показатели прочности клеевых соединений на этих клеях при равномерном отрыве (100%-ное разрушение по фольге) сотового заполнителя (размер ячейки 5 мм) из алюминиевой фольги с обшивкой толщиной 0,4 мм приведены ниже:

Разрушающее напряжение при равномерном отрыве, кгс/см2

ВК-3 ……………………………………………………. „ , 15,0—20,0

TOC o "1-3" h z МПФ-1 ……. 23,1

БФ-2+БФ-4* …. 24,8

ВК-32-200 23,8

* Использовалась пленка клея БФ-4 с подслоем клея БФ-2.

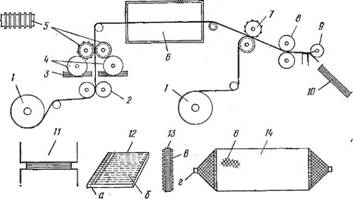

Сотовые материалы изготовляются методом гофрирования и растяжения [5, 25]. При гофрировании (рис. III. 17) алюминиевую фольгу, намотанную на катушку, пропускают при комнатной температуре через ванну для обезжиривания. Затем ее промы-

|

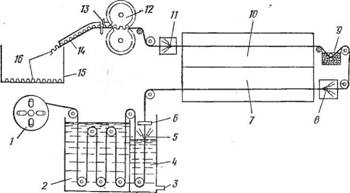

Рис. III.17. Схема получения сотового заполнителя гофрированием: 1 — катушка с фольгой; 2 — ванна для обезжиривания; 3 — спускное отверстие; 8 — ванна с водой для промывания; 5 — водяные струи; 6 — валик для отжатия воды; 7, 10 — сушилка; 8. 11 — холодный воздух; 9 — клей; 12 — вальцы для гофрирования; 13 — гильотинные нож« ницы; 14 — лоток; 15 — ящик для нарезанных полос; 16 — готовая фольга. |

Вают водой, сушат при 180 °С и после охлаждения пропускают через ванну с фенольным клеем, вязкость которого тщательно контролируется. Фольга проходит между двумя неподвижными валками из полированной стали диаметром 25,4 мм, разделенными прокладкой, толщина которой на 0,2 мм больше толщины фольги. По мере того как фольга проходит между валками, пленка жидкого клея толщиной 0,1 мм наносится на каждую из поверхностей. Покрытую клеем фольгу высушивают, охлаждают, формуют на вальцах и с помощью гильотинных ножниц разрезают на куски

|

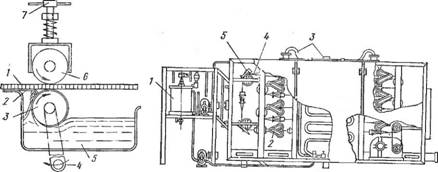

Рис. III.18. Схема получения сот путем растяжения: I — катушка с фольгой; 2 — направляющие валки; 3 — ваина с клеем; 4 — клеенамазывающие валки; 5 — ребристые валки для нанесения клея иа фольгу; 5 — сушильная камера; 7 — ды« ропробивающее устройство; 8 — направляющие ролики; 9 — гильотинные ножницы; 10 — ящик для нарезанных полос; 11 — пресс для склеивания листов; 12 — склеенные полосы перед механической обработкой (а — линия отреза; б — клеевое соединение); 13 — обработанные полосы с торцовыми накладками (в) 14 — приспособление для растяжения склеенных полос (г — ручка захватывающего устройства; д — готовый сотовый заполнитель). |

Требуемой длины. Затем гофрированный лист укладывают на плиту и фиксируют на металлических шпильках, выступающих на поверхности плиты. Гребни гофра должны касаться шпилек. Следующий лист накладывают на первый так, чтобы гребни гофра совпадали с углублениями между гребнями гофра нижнего листа.

Для получения сотового заполнителя с симметрично расположенными шестиугольными ячейками гофры склеивают на специальной машине с применением нагревания и давления, создаваемого двумя пластинами, нагретыми до 200 °С. Поверхность готового заполнителя обезжиривают.

Для получения сотового заполнителя путем склеивания пакетов фольги с последующим растяжением (рис. III.18) обычно применяют фольгу шириной 0,4 м. Размер ячеек колеблется в пределах 3,17—12,7 мм. Предварительно обезжиренная фольга проходит между направляющими валками, а затем между ребристыми валками, находящимися друг против друга. При этом на обе стороны фольги наносятся полоски клея.

Для удаления растворителя фольгу высушивают с помощью инфракрасных ламп, после чего пропускают через дыропробиваю — щие валки, на которых она соединяется с листом фольги без покрытия, поступающим с другой катушки. Таким образом, оба листа фольги одновременно проходят через дыропробивающие валки, причем на одном из них находятся иглы для пробивания отверстий, расположенные по окружности на определенном расстоянии друг от друга, на другом ■— углубления, в которые входят иглы. После этого оба листа пропускают через зажимные валки для удаления заусенцев. Сдвоенные листы разрезают с помощью гильотинных ножниц на куски определенной длины, которые складывают в ящик по 300 штук. Ящик с уложенными в нем листами помещают в пресс и выдерживают там 25 мин под давлением 3,5 кгс/см2 при температуре 160°С для обеспечения необходимой прочности клеевого соединения. Скленный пакет фольги площадью 0,3—0,4 м2 и толщиной 19 мм разрезают ленточной пилой на полосы в направлении, перпендикулярном линии склеивания. Ширина полос определяет высоту сотового заполнителя после растяжения.

Для растяжения к разрезанному пакету фольги клеем, отверж — дающимся при комнатной температуре, приклеивают узкие гофрированные полоски фольги. Затем их надевают на шпильки в захватывающем механизме, который растягивает сотовый заполнитель. Пакет, состоящий из 300 листов фольги, растягивается до получения заполнителя площадью 0,9X0,3 м при размере ячеек 3,17 мм.

Предложен способ крепления сотового заполнителя к элементам конструкции, заключающийся в том, что на поверхность сотового заполнителя в процессе его изготовления наносят вещество, способное в определенных условиях вспениваться, заполняя ячейки сот и фиксируя сотовый заполнитель в конструкции. В качестве вспенивающихся веществ чаще всего используют пенополиуретаны или фенолоформальдегидные пены.

Механическая обработка сотового заполнителя заключается обычно в резке ленточной пилой и фрезеровании. Перед фрезерованием заполнителя с целью стабилизации формы и размеров его обычно заполняют водой и замораживают. Применяются также специальные липкие ленты.

Для нанесения клея при склеивании обшивки и сотового заполнителя используется машина, схема которой приведена на рис. III.19 (см. также рис. 111.20). Обшивочный материал перед склеиванием (после очистки и химической обработки) покрывают с помощью пульверизатора или кисти необходимым количеством слоев клея. Каждый слой клея окрашен для облегчения контроля качества нанесения клея. Для ускорения процесса изготовления трехслойных панелей клеящие составы наносят методом горячего распыления [26].

За рубежом в качестве клеев для сотовых конструкций применяются главным образом композиции на основе модифицированных эпоксидных смол, фенолокаучуковые клеи, клеи на основе фенольных смол, модифицированных поливинилбутиралем, фено- лополивинилформальные клеи Ридакс и др. Для сотовых конструкций, работающих при температурах выше 180 °С, рекомендуется использовать различные клеи на основе смеси фенольных смол и полиамидов, а для эксплуатации при температурах до 260 °С—• на основе смеси фенольных и эпоксидных смол. При более высоких температурах применяются клеи на основе различных ароматических полимеров.

К числу эпоксидных клеев, наиболее пригодных для склеивания сотовых заполнителей, относятся отверждающиеся при комнатной температуре клеи Аральдит АУ-101 и Аральдит АУ-103.

|

Рис. III.19. Схема машины для нанесения клея на сотовый заполнитель: 1 — заполнитель; 2 — скребок; 3 — валик для нанесения клея; 4 — ручка; 5 — клей; 6 — прижимной валик; 7 — приспособление для создания давления. |

Рис. III.20. Установка для нанесения клея на сотовые заполнители: 1 — циркуляционное устройство; 2 — клеенаиосящий механизм; 3 — устройство автоматиче» ского открытия крышек ванн; 4 — цепь конвейера; 5 — замок.

Для приклеивания сотового заполнителя из алюминиевого сплава к обшивкам применяется найлоновая лента, пропитанная эпоксидным клеем [27]. Углеродно-графитовая ткань, пропитанная полиамидным клеем, применяется для склеивания сотовых конструкций, в которых наполнитель и обшивка выполнены из стали [28].

В последнее время при склеивании сотовых конструкций все чаще применяют адгезионные грунты, которые не только защищают подготовленную к склеиванию поверхность, но и способствуют улучшению смачиваемости и растекания клея, защищают поверхность от коррозии, предохраняют склеиваемую поверхность от вредного влияния клея (и наоборот), способствуют повышению эластичности клеевого соединения, увеличению надежности и эксплуатационной стойкости клеевых соединений и др. [6].

Фирма «Hezcell» (США) разработала и применяет при изготовлении сотовых конструкций новый прогрессивный способ склеи

вания, заключающийся в нанесении жидкого клея на торцы соединения сотового заполнителя с обшивкой. При этом образуются так называемые приливы, обеспечивающие прочное соединение. Кроме того, значительно снижается расход клея, а следовательно, и масса конструкции.

Фирмой «Boeing» (США) разработан комбинированный метод изготовления сотовых панелей, который заключается в сочетании пайки серебряным припоем и склеивания нержавеющих сталей типа РН-15-7Мо и 17-ПН керамическим клеем. Листы стали обезжиривают в парах трихлорэтилена и промывают в щелочном растворе. Керамический клей наносят на соединяемые поверхности методом распыления; толщина клеевой пленки в высушенном состоянии составляет 0,25—0,125 мм. Сушку проводят при 25— 90 °С.

Керамический клей на основе стекла из боросиликата бария может быть использован для склеивания стальных трехслойных

Конструкций [29], работающих при температурах до 538 °С. Плоские трехслойные панели склеивают так называемым статическим методом. Пакет, состоящий из обшивок и заполнителя, прикрепляют зажимами к форме, по — Рис. 111.21. Соты с усили — крывают резиновым чехлом, создают тельной накладкой. вакуум и производят запрессовку при нагревании и под давлением в соответствии с режимом отверждения используемого клея. Детали круглого сечения склеивают в специальном цилиндрическом вращающемся приспособлении.

Для изготовления панелей сотовой конструкции применяется также метод склеивания с помощью металлических шариков. На склеиваемую панель насыпают мелкие алюминиевые шарики (диаметром 6,35 мм) и создают давление. Преимущество этого метода — значительное уменьшение числа непроклеев в соединении.

Известны сотовые заполнители с шестиугольными ячейками, расположенными в шахматном порядке, которые пригодны для изготовления деталей сложного профиля, а также с гофровым заполнителем [21]. В некоторых случаях для повышения сопротивления срезу в сотовые заполнители вводят усилительные прокладки в виде полосок фольги (рис. 111.21). Это повышает прочность заполнителя примерно на 100%.

Разработаны трехслойные сотовые металлические конструкции, которые могут работать при температурах до 260 °С, в частности конструкции из титановых сплавов, склеенные синтетическими клеями. Наиболее пригодными оказались клеи на основе фенолоформальдегидной смолы и нитрильного каучука и на основе эпоксидно-фенольных смол.

|

|

Для изготовления трехслойных конструкций обычно применяют алюминиевые сплавы. Очень перспективны конструкции с

сотовым заполнителем из нержавеющей стали и обшивкой из титана.

Сотовые заполнители получают также из хлопчатобумажной или стеклянной ткани. Методы получения следующие:

Профилирование листов ткани, пропитанных связующим, с последующим склеиванием из них блоков;

Профилирование листов непропитанной ткани и склеивание из них блоков с последующей пропиткой связующим; растяжение пакетов сотовых заполнителей. Сотовые заполнители из неметаллических материалов применяют в сочетании с обшивками из стеклопластиков, дуралюмина, фанеры и т. д. Сотовые заполнители из бумаги изготовляют пропиткой специальных сортов бумаги (например, ИП-63) карбамид- ными клеящими смолами, например смолой МФ-17, или из крафт — бумаги марки КР с пропиткой бумажным лаком. В качестве связующих при производстве бумажных сотовых заполнителей применяют карбамидные смолы, а также поливинил ацетатную эмульсию и композиции на основе фенолоформальдегидных и эпоксидных смол. На прочность и кажущуюся плотность сотового заполнителя из бумаги ИП-63 влияют размеры ячеек и тип связующего. Сотовые бумажные заполнители обладают высокими показателями теплоизоляционных свойств.

Изготавливается сотовый заполнитель, состоящий из большого числа синусоидальных лент, склеиваемых в местах соприкосновения. Каждая лента состоит из множества других, представляющих собой слои однонаправленных прядей. Прочность-заполнителя на 40% выше прочности обычных неметаллических сотовых заполнителей [30].

Предложена трехслойная конструкция, пригодная для полов, перегородок и стенок, состоящая из двух алюминиевых обшивок с заполнителем из вспененного поливинилхлорида, армированного стеклянным волокном [31]. Известны сотовые заполнители, имеющие в сечении форму шестиугольников, склеенных карбамидо — формальдегидными смолами в местах соприкосновения. Их получают из стеклянных холстов, пропитанных связующим на основе поливинилацетата [32].

|

337 |

Изучено влияние компонентов различных клеев на коррозию алюминиевых сотовых панелей и клеевых соединений титановых сотовых конструкций, применяемых при изготовлении вертолетов [33]. Описано склеивание сотовых конструкций из пористых органических или неорганических материалов с различными обшивками с помощью полиуретановых или эпоксидных клеев [34]. Создана универсальная машина, совмещающая все операции изготовления сот [35]. Описаны заливочные составы на основе эпоксидных смол для крепления в трехслойных панелях с сотовым заполнителем крепежных деталей [36], а также процессы формования и склеивания титановых слоистых конструкций для сверхзвуковых пассажирских самолетов [37].

22—2591

19 января, 2013

19 января, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике