Существующая технология склеивания различных материалов не достаточно совершенна, поэтому, естественно, в клеевых соединениях появляются дефекты, которые снижают прочность соединений. Для повышения надежности работы клеевых соединений, особенно в изделиях ответственного назначения, необходимы методы неразрушающего контроля (дефектоскопия), обеспечивающие, выявление дефектов склеивания. Внедрение дефектоскопии клеевых соединений позволяет не только производить контроль уже готовой продукции и предотвращать брак, но и своевременно обнаруживать нарушения технологии и принимать меры к их устранению. Ниже будут рассмотрены методы обнаружения таких дефектов, как непроклеи, т. е. нарушения сплошности клеевой пленки, и отсутствие адгезии этой пленки к склеиваемым материалам. Кроме того, будут приведены некоторые данные о методах и приборах для оценки прочности клеевых соединений без их разрушения.

|

489 |

Для контроля качества клеевых соединений применяются главным образом методы, основанные на возбуждении в исследуемом изделии упругих колебаний звукового или ультразвукового диапазона. К этим методам относятся: вакуумный [31], метод свободных колебаний [32], сквозного прозвучивания [77], многократных отражений [32—34] и [33, 35—38], ультразвуковой резонансный метод, основанный на использовании резонансных явлений, наблюдаемых в контролируемом изделии при возбуждении в нем продольных упругих волн. Дефект склеивания в этом случае отмечается либо по изменению (уменьшению) фиксируемой прибором общей толщины проверяемого изделия в зоне нарушения соединения, либо по резкому изменению амплитуд резонансных пиков на экране дефектоскопа, обусловленному влиянием дефекта на коэффициент отражения упругих волн от границы раздела соединяемых элементов конструкции.

32—2591

Акустический имиедансиый метод, разработанный специально для контроля клеевых соединений, является в СССР основным методом выявления дефектов склеивания элементов многослойных конструкций [32, 39—45]. С его помощью успешно решают большинство практических задач по обнаружению зон нарушения соединений обшивки с элементами жесткости (лонжероном, нервюрой и др.) или заполнителями (пенопласт, соты и т. п.). Этим методом можно проверять качество клеевых соединений в конструкциях как из металлических, так и из неметаллических материалов.

Акустический импедансный метод контроля основан на зависимости механического сопротивления, измеренного с поверхности изделия, от наличия и размера зон нарушения сцепления между отдельными его элементами. Для контроля соединений акустическим импедансным методом в промышленности используется дефектоскоп ИАД-3.

Разработан усовершенствованный импедансный акустический дефектоскоп АД-40 И, предназначенный для выявления дефектов склеивания в многослойных изделиях, например между обшивкой и элементами жесткости, а также для обнаружения расслоений в изделиях из слоистых пластиков.

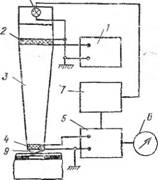

Блок-схема импедансного дефектоскопа приведена на рис. IV.41. Звуковой генератор 1 питает пьезоэлемент 2, возбуждающий в стержне 3 датчика упругие колебания. На нижнем конце стержня находится силоизмерительный пьезоэлемент 4, соединенный с усилителем 5. Датчик соприкасается с контролируемым изделием через контактный наконечник 9. Если датчик не прижат к поверхности детали, то нижний его конец не испытывает никаких нагрузок. В этом случае сила, действующая на пьезоэлемент 4 и вызывающая его деформацию, определяется только инерционным сопротивлением контактного наконечника, которое при малой массе наконечника и низких частотах невелико, поэтому пьезоэлемент деформируется незначительно, и электрическое напряжение на нем близко к нулю. Когда датчик прижат к изделию, возникает сила, вызывающая деформацию пьезоэлемента 4 и существенное увеличение напряжения на нем. Это напряжение будет тем больше, чем больше механический импеданс изделия в точке касания с датчиком. Дефект соединения вызывает резкое уменьшение механического импеданса и, следовательно, напряжения на силоизмерительном пьезоэлемен — те 4. Изменение напряжения сигнала фиксируется включенным на выходе усилителя стрелочным индикатором 6. При уменьшении отклонения стрелки индикатора 6 ниже определенного уровня релейное устройство 7 включает расположенную в датчике сигнальную лампочку 8.

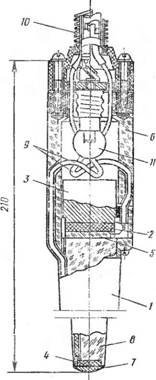

На рис. IV.42 показан эскиз датчика дефектоскопа. Пьезоэлементы— излучающий 2 и силоизмерительный 4 — выполнены из титаната бария. Звукопроводящий стержень 1 изготовлен из органического стекла и имеет форму усеченного конуса. Стальной цилиндр 3 является «отражающей массой», повышающей эффективность работы излучающего пьезоэлемента 2. Контактный наконечник 7 выполнен из закаленной износостойкой стали ШХ-15 и имеет значительный радиус кривизны (20 мм), что облегчает контроль изделий с шероховатой поверхностью. В стержне 1, в непосредственной близости от излучателя, находится экран 5, устраняющий связь между пьезоэлементами 2 и 4. Экранированные провода 9, соединяющие пьезоэлементы датчика с дефектоскопом, выводятся через крышку корпуса датчика. Стальная пружина 10 предохраняет эти провода от резких перегибов. Латунное кольцо 8 защищает пьезоэлемент 4 от механических повреждений и экранирует его от электрических помех. В корпусе 6 ^помещена сигнальная лампо’чка И. Датчик подключается к дефектоскопу двумя штепсельными разъемами.

Конструктивно дефектоскоп выполнен в одном блоке. Кабель питания дли ной 5 м наматывается на заднюю крышку кожуха. В передней крышке крепится датчик рабочего комплекта. Запасное имущество (в том числе 2 датчика) помещается в отдельном чемоданчике. Прибор питается от сети переменного тока промышленной частоты напряжением 220 В. При контроле соединений оператор плавно перемещает датчик, слегка прижимая его конец (контактный наконечник) к обшивке контролируемого изделия. Наличие дефекта отмечается включением расположенной в датчике сигнальиой лампочки.

|

8

Рае. IV.41. Блок-схема им — педансного дефектоскопа: 1 — звуковой генератор; 2 4 — Ньезоэлементы; 3 — стержень 5 — Усилитель; 6 — стрелочный инди катор; 7 — релейное устройство; 8 — сигнальная лампочка; 9— контактный наконечник. |

Рис. IV 42. Эскиз датчика дефектоскопа: 1 — звукопроводящий стержень, 2. 4 — пьезоэлементы; 3 — стальной цилиндр; 5 — экран; 6 — корпус; 7 — контактный наконечник; 8 — эранн — рующее кольцо; 9 — провода; 10 — Стальная пружнна; И — сигнальная лампочка.

Дефектоскоп может работать в комплекте полуавтоматической установки для механизированного контроля с записью резучьтатов на электротермическую бумагу. В этом случае для подачи сигнала на вход приставки, питающей перо самописца, используется штепсельный разъем, установленный на задней стенке прибора.

|

|

На эффективность импедансного метода влияют те параметры изделия, от которых зависит импеданс на участках с хорошим соединением и в зоне дефекта. К числу этих параметров относятся:

|

491 |

Жесткость обшивки; плотность материала обшивки;

32*

Суммарная жесткость соединяемых с обшивкой элементов конструкции;

Суммарная масса внутренних элементов конструкции, приходящаяся на единицу поверхности изделия;

Размер ячейки, толщина и материал фольги, высота заполнителя (для изделий с сотовым заполнителем).

Метод может быть использован в тех случаях, когда модуль упругости материала обшивки контролируемого изделия достаточно велик (металлы, стеклотекстолит, дельта-древесина и т. п.). Контроль со стороны, на которой находятся элементы, выполнен-

|

Расстояние от центра Расстояние от центра Дефекта, Rw дефекта, мм ( А 6 |

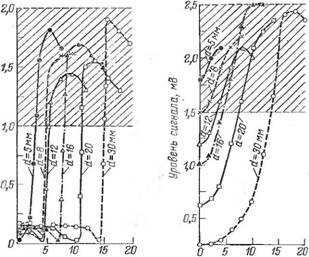

Рис. IV.43. Зависимость уровня сигнала от расстояния до центра дефекта:

А — толщина обшивки 0,3 мм; б — толщина обшнвки 1,5 мм.

Ные из материалов с низким значением модуля (резина, пенопласт и т. п.), невозможен. Внутренний элемент конструкции при этом может быть выполнен практически из любого материала.

При контроле многослойных изделий со сплошным внутренним элементом (соединение обшивки с лонжероном) уменьшение толщины, модуля упругости и плотности материала обшивки при прочих равных условиях влечет за собой повышение чувствительности метода. В наиболее благоприятных условиях, например в случае дуралюминовой обшивки толщиной 0,2—0,3 мм, приклеенной к жесткому массивному металлическому лонжерону, могут быть выявлены дефекты площадью около 0,5 см2. При увеличении толщины обшивки чувствительность метода снижается. Увеличение жесткости и плотности внутреннего элемента конструкции увеличивает чувствительность. При одинаковых параметрах обшивки наибольшая чувствительность наблюдается тогда, когда внутренним элементом является жесткий металлический лонжерон. В этом случае предельная толщина дур алюминиевой обшивки, при которой контроль еще достаточно эффективен, составляет около 2,5 мм. Для конструкций с менее жесткими и менее плотными внутренними элементами (фанера, сотовый заполнитель, пенопласт и т. п.) предельные толщины обшивок меньше.

На рис. IV.43 приведены экспериментальные кривые, иллюстрирующие влияние толщины обшивки на чувствительность метода. Графики получены на образцах, склеенных из двух дуралюмино — вых листов. Толщина внутреннего листа постоянна и равна 10 мм. Толщина обшивки составляет соответственно 0,3 мм (рис. IV.43, А) И 1,5 мм (рис. IV.43,б). По оси абсцисс отложено расстояние от центра круглого дефекта (диаметром d), по оси ординат — уровень сигнала на силоизмерительном пьезоэлементе датчика (определяющий отклонение стрелки выходного индикатора прибора). Штриховкой показана зона разброса сигнала на участках с хорошим соединением. Диаметры дефектов указаны на соответствующих кривых. Как видно из рисунка, с увеличением толщины обшивки уменьшается не только определяющее чувствительность метода соотношение уровней сигналов в зоне с хорошим соединением и в зоне дефекта, но и крутизна кривых, отражающая точность определения контуров дефекта. Это подтверждается также аналогичными графиками для промежуточных значений толщин обшивки (0,5, 0,8 и 1,0 мм).

При контроле соединения обшивки с заполнителем в сотовых панелях большую роль играют параметры заполнителя. Увеличение размера сотовой ячейки приводит к увеличению разброса показаний прибора [39] при нахождении датчика над центром и над ребром ячейки. Это наиболее сильно проявляется при контроле изделий с тонкими (0,2—0,3 мм для дуралюмина) обшивками. Например, для сотовой конструкции с дуралюминовой обшивкой толщиной 0,25 мм, шестигранными сотовыми ячейками со стороной 6 мм и высотой заполнителя 30—40 мм уровень сигнала на участках с хорошим склеиванием изменяется в 18—20 раз. Контроль такого изделия может оказаться затруднительным, так как сигнал при положении датчика над центром ячейки соизмерим с сигналом над дефектом. Уменьшение размера ячейки и увеличение толщины обшивки снижают разброс показаний в зоне с хорошим соединением. Однако с ростом толщины обшивки, как и в случае контроля конструкции со сплошным внутренним элементом, чувствительность метода снижается по причинам, которые указаны выше.

Импедансный метод с успехом применяется и для контроля клеевых конструкций с неметаллическими (например, из стеклопластика) обшивками, в том числе неметаллических конструкций с сотовым заполнителем. Существенным достоинством ‘метода является точечный контакт датчика с контролируемым изделием. Благодаря этому контроль изделий с криволинейными поверхностями (особенно с поверхностями переменной кривизны) не связан с какими-либо трудностями, что выгодно отличает импедансный метод от всех других методов, основанных на применении упругих колебаний и волн. Практически импедансным методом удается контролировать изделия с радиусом кривизны вплоть до 5—6 мм.

По простоте и удобству применения импедансный метод превосходит все другие ультразвуковые и акустические методы дефектоскопии. Он не требует применения контактной смазки или погружения изделий в ванну с жидкостью, оператор освобожден от наблюдения за электроннолучевым или стрелочным индикатором, поэтому все его внимание может быть сосредоточено на перемещении датчика по изделию. Это способствует более тщательному контролю и уменьшает возможность пропуска дефекта (при проверке вручную). Настройка аппаратуры и техника контроля также предельно упрощены. К недостаткам метода следует отнести быстрое снижение чувствительности при увеличении толщины и плотности обшивки, а также невозможность контроля со стороны элементов из материалов с малым модулем упругости.

Контроль изделий вручную имеет ряд очевидных недостатков, особенно в случае проверки крупногабаритных конструкций в серийном производстве. Разработана система автоматизированного контроля соединений акустическим импедансным методом. При таком контроле перемещение датчика дефектоскопа по поверхности контролируемого изделия производится по определенному закону с помощью механического устройства. Движение датчика связано с перемещением пера самописца, фиксирующего результаты контроля на электротермической бумаге ЭТБ-2. Полученная таким образом запись представляет собой план контролируемого изделия в том же (или уменьшенном) масштабе и содержит все необходимые сведения о числе, размерах, форме и расположении выявленных дефектов.

При использовании электротермической бумаги пером самописца служит металлический электрод. Если на этот электрод подается напряжение, превышающее некоторый определенный уровень, то при движении пера на бумаге остается темный след. Если это напряжение ниже данного уровня, перо следа не оставляет и запись прерывается. Дефектоскоп ИАД-3 обеспечивает запись на электротермическую бумагу без применения приставки ПСК-1В.

На основе описанной системы создано несколько типов полуавтоматических установок (марок ПИ-1, ПИ-2 40, 41, УКН-1, УКН-2 и др.), предназначенных для контроля различных серийных клеевых конструкций. Эти установки выполнены по одной скелетной схеме и включают электронную аппаратуру, механическое сканирующее устройство для автоматического перемещения датчика по поверхности контролируемого изделия и самописец. Конструкция и размеры сканирующего — устройства определяются параметрами контролируемых изделий, масштаб записи выбирается в зависимости от размеров последних. Эффективным средством контроля клеевых соединений в крупногабаритных многослойных конструкциях из неметаллических материалов и комбинированных (из металлов и неметаллов) изделиях является также ультразвуковой велосимметрический метод [42]. Этим методом выявляются также расслоения в стеклопластиках и других слоистых пластмассах. Принцип метода заключается в том, что скорость распространения упругих волн зависит от наличия дефекта, причем изменение этой скорости отмечается по изменению фазы волны в точке приема.

Для контроля клеевых соединений велосимметрическим методом разработан дефектоскоп УВФД-1, выпускаемый серийно. Схема и конструкция дефектоскопа УВФД-1 позволяют использовать его в автоматизированных установках с записью результатов на электротермическую бумагу, подобных описанным выше полуавтоматам для контроля клеевых соединений акустическим импедансным методом. При этом прибор УВФД-1 работает в комплекте с приставкой ПСК-2В, — предназначенной для питания пера самописца. Метод позволяет выявить дефекты в одно — и многослойных неметаллических конструкциях, а также в изделиях, состоящих из неметаллических и металлических слоев. Контроль изделий, сделанных только из металлов, велосимметрическим методом проводить невозможно. Рассматриваемый метод подвержен влиянию помех интерференционного характера [42, 43]. Основными являются помехи, наблюдаемые при расположении искательной головки вблизи края изделия. Этот краевой эффект проявляется на расстояниях до 5—6 см от границы контролируемого изделия.

Фирмой «Lockheed» разработана аппаратура для контроля качества клеевых соединений листовых панелей самолета С-5, состоящих из слоя титана толщиной 0,5 мм и слоя алюминия толщиной 3,18 мм. Эту аппаратуру можно применять также для обнаружения воды в алюминиевых сотовых конструкциях и-контроля композиционных материалов [46]. Описаны и другие методы нераз — рушающего контроля клеевых соединений металлов [47].

Наилучшим применением дефектоскопии клеевых соединений является определение прочности клеевых швов без их разрушения. При этом зоны явного непроклея могут рассматриваться как частный случай дефекта, снижающего прочность соединения до нуля. Голландской авиационной фирмой «Focker» для оценки прочности клеевых соединений разработан прибор Бондтестер [44, 48, 49]. Этот прибор позволяет определять прочность соединений при отрыве и срезе — в зависимости от условий работы контролируемой конструкции. С помощью этого прибора можно контролировать следующие объекты [44]:

Клеевые соединения листов из легких сплавов со стальными

Листами;

Клеевые соединения обшивок из легкого сплава с сотовым заполнителем из того же материала, а также сотовые панели из стеклотекстолита;

Клеевые соединения обшивки с заполнителем в трехслойных паяных сотовых панелях из нержавеющей стали;

Трехслойные панели с армированными стеклянным волокном пластмассовыми обшивками и стеклотекстолитовым или металлическим сотовым заполнителем;

Клеевые соединения металлов с пластмассами; клеевые соединения металлов с фрикционными материалами тормозных колодок и фрикционных сцеплений; клеевые соединения металлов с древесиной; клеевые соединения металлов с резиной;

Клеевые соединения металлов с замазкообразными материалами, такими, как резиновый герметик и др.; армированные пластмассы.

В основе работы прибора Бондтестер лежит ультразвуковой резонансный метод, отличающийся от обычного тем, что свойства — клеевого соединения оцениваются по изменению собственной частоты и колебательной системы, состоящей из пьезопреобразовате- ля, нагруженного контролируемым изделием. Бондтестер имеет два индикатора — стрелочный прибор и электроннолучевую трубку. Первый служит для отсчета прочности при отрыве, второй — при сдвиге. Прочность соединений между обшивкой и заполнителем (соты, пенопласт), работающих на отдир, оценивается только по показаниям стрелочного индикатора.

Для перевода показаний прибора в значения прочности соединения пользуются специальными кривыми, которые строят путем сопоставления показаний прибора с истинной прочностью, полученной в результате разрушающих механических испытаний вырезан: ных из изделия образцов [44, 48—50].

Фирма «North American Aviation» (США) применяет для оценки прочности клеевого соединения обшивки с сотовым заполнителем в металлических трехслойных панелях два прибора, работа которых основана на ультразвуковых методах [51]. Один из них ультразвуковой эхо-дефектоскоп, работающий с использованием волн Лэмба на частоте 2,25 МГц. Изделия, в которых с помощью волн Лэмба найдены дефекты, поступают на другую автоматиче — — скую контрольную установку — импульсную ультразвуковую сканирующую систему Сонофакс, которая записывает дефекты на электрочувствительную бумагу. Запись дает представление о примерной прочности соединения в месте дефекта. Одновременно с записью результатов контроля клеевой сотовой панели записывается. диаграмма с эталона, что помогает оценить прочность испытуемого клеевого соединения.

Необходимо отметить, что при оценке прочности клеевых соединений рассмотренными методами, как правило, требуется смачивание (маслом, глицерином или другими жидкостями) поверхности контролируемого изделия. Смачивание часто нежелательно, а иногда и вовсе недопустимо (например, в случае контроля изделий из гигроскопичных материалов). Датчики приборов, применяемых для оценки прочности без разрушения, имеют плоскую поверхность и требуют соприкосновения с изделием в зоне, площадь которой должна быть соизмерима с площадью поверхности датчика. Это затрудняет контроль изделий с криволинейными поверхностями, особенно поверхностями двойной кривизны. Кроме того, внедрение методов, позволяющих оценивать прочность соединений, требует весьма трудоемкой подготовительной работы по созданию эталонов с различной прочностью склеивания и построению тари — ровочных кривых.

Известен еще один метод, пригодный для оценки прочности клеевых соединений, — метод теплового импульса [52], который может быть использован для контроля плоских клееных конструкций с металлическими обшивками и сотовым или пенопластовым заполнителем.

Этот метод пригоден только в тех случаях, когда обшивка изделия обладает большой, а заполнитель — малой теплопроводностью.

Описаны методы неразрушающего контроля с помощью термограмм, полученных в инфракрасных лучах, и новый метод — ультразвуковая голография [53]. Рассмотрено использование холестерина для контроля качества клееных трехслойных сотовых конструкций [53].

[1] Числом Маха называется отношение скорости движения тела в какой-либо среде, например в воздухе, к скорости распространения звука в той же среде.

[2] Керосиновый контакт 1-го сорта.

[3] Кислотное число керосинового контакта.

[4] В состав композиции вводится также резорцин.

[5] Содержание свободного формальдегида не более 0,35%.

[6] Разрушение по пенопласту.

[7] Во все клеи входит 8—10% (от массы смолы) наполнителя—древесной муки.

[8] Прочность при сдвиге,

Количество введенного отвердителя влияет на теплостойкость эпоксидных композиций (рис. 1.38). Максимальное значение теплостойкости (по Мартенсу) для композиции на основе смолы ЭД-20, отверждаемой малеиновым ангидридом, достигается при введении в состав композиции 50% отвердителя (рис. 1.39). Композиция ЭД-20+триэтаноламин имеет наибольшую теплостойкость цри добавлении 15% отвердителя.

Кроме указанных в табл. 1.49 соединений для отверждения эпоксидов используют следующие.

1. Ангидрид бицикло[2,2,1]гептен-5-дикарбоновой-2,3 кислоты (надик-ангидрид), растворяющийся в жидких эпоксидных смолах при 130 °С. Применяется в сочетании с бензилдиметиламином; повышает теплостойкость композиций.

2. Ангидрид метилбицикло [2,2,1 ]гептен-5-дикарбоновой-2,3-кис — лоты (метилнадиковый ангидрид) — вязкая жидкость, образующая с эпоксидной смолой композицию с высокой жизнеспособностью (более 2,5 мес.).

3. Додецилянтарный ангидрид — вязкая жидкость, используемая вместе с ускорителем — бензилдиметиламином.

ВО,

20 МО . БО

Содержание ттоле — _. Вого ангидрида, °/о

[10] Давление при склеивании 1,7 кгс/см2, масса 1 м2 клеевой пленки 390 г.

Режимы отверждения пленочных клеев на основе модифицированных эпоксидных смол 927R и 9602 (фирма «Shell») и AF-31 и AF-126 (фирма «Minnesota Mining Manufacturing Со.») и свойства клеевых соединений приведены в табл. 1.58. Свойства и режимы отверждения модифицированных эпоксидных клеев, представляющих собой армированные пленки (голландская фирма «Strucol»)* приведены в табл. 1.59.

[11] 50%-ная паста.

[12] Разрушение по павинолу.

[13] Разрушающее напряжение при равномерном отрыве в кгс/см^.

[14] Обработка кварцевым песком запрещена в связи с заболеванием работающих силикозом. Вместо обработки сухим кварцевым песком применяется гидропескоструйная обработка или обработка сухими металлическими опилками.

[15] 100%-ное разрушение покрытия.

[16] Разрушение по клею.

[17] Не разрушается.

[18] Разрушение по фторопласту.

[19] Разрушение по клею и фторопласту.

[20] Определение теплостойкости производилось по методу статического нагру — жения склеенного образца нагрузкой, составляющей 90% от разрушающей нагрузки прн 100 °С в течение 1 ч.

1 февраля, 2013

1 февраля, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике