В результате взаимодействия фенолоформальдегидных смол с каучуками образуются эластичные теплостойкие продукты, обладающие хорошими адгезионными свойствами и представляющие исключительный интерес для изготовления на их основе конструкционных клеев.

Впервые фенолокаучуковый клей был разработан в 1938 г. Под маркой Сайклвелд и применен для приклеивания изолирующих материалов к крышам кузовов автомобилей. В 1940 г. модифицированный клей Сайклвелд нашел применение при изготовлении кожухов вентиляторов, частей предохранительных сеток в пассажирских железнодорожных вагонах, в производстве чемоданов и т. д. Начиная с 1941 г., клей применяется в авиационной технике США. В настоящее время известен ряд фенолокаучуковых клеев, разработанных в СССР и за рубежом, обладающих высокой теплостойкостью, достаточными выносливостью и длительной прочностью. Клеевые соединения на этих клеях характеризуются высокой прочностью при неравномерном отрыве.

Строение продуктов взаимодействия фенолоформальдегидных смол с каучуками до сего времени точно не установлено. Считают, что фенолоспиртьт являются вулканизующими агентами для каучуков [15]. В ряде случаев, например при сочетании фенолоформальдегидных смол новолачного типа с бутадиен-нитрильными каучуками, образуются блок-сополимеры, обладающие высокой прочностью [16].

Для изготовления клеев наиболее широко применяются феноль — ные, крезольные, феиолофурфурольные и резорциновые смолы в сочетании с нитрильными каучуками [14]. Клеи н. а основе крезоло — формальдегидных смол не обеспечивают достаточной стойкости клеевых соединений к действию повышенных температур. Лучшие клеящие свойства имеют композиции на основе фенолоформаль — дегидной смолы и каучука, содержащего не менее 40% акрилонит — рила. Кроме нитрильных каучуков в качестве компонентов фенолокаучуковых клеев применяется полихлоропрен (неопрен) в сочетании с полиамидом. Клеевые композиции, содержащие хлоропре — новый каучук, менее теплостойки, чем композиции с нитрильным каучуком.

Существенное влияние на процесс взаимодействия каучука со смолой оказывает соотношение скоростей отверждения смолы и вулканизации каучуков. Скорость отверждения смолы обычно больше скорости вулканизации каучука. При слишком большой разнице в скоростях в конечном продукте будет преобладать смесь полимера и вулканизованного каучука. Такой клей не обеспечивает достаточной прочности склеивания. При меньшей разнице в скоростях происходит взаимодействие смолы с каучуком с образованием продуктов, на основе которых получаются клеевые соединения с высокой прочностью и теплостойкостью [17, 18]. Ниже приведены данные о прочности клеевых соединений металлов на клеях из нитрильного каучука (продолжительность вулканизации резиновой смеси при 150°С— 70 мин) и различных фенолоформальдегидных смол:

Резорциноформ — альдегидиая смола

Температура отверждения клея,

"С……………………………………………

Продолжительность отверждения клея, с

Разрушающее напряжение клеевого соединения при сдвиге, кгс/см2 при 20°С…… .

|

140 10 |

|

150 85 |

|

150 300 |

|

160 20 |

|

210 90 |

|

200 80 |

» 200 °С…………………………………….

Большое влияние на свойства композиций оказывает соотношение компонентов. По мере повышения содержания каучука сверх

|

О 25 50 75 100 Содержание СКН-Щ % |

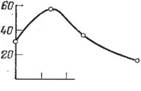

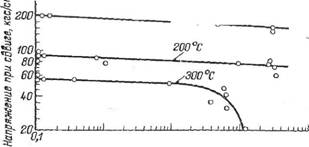

Оптимального прочность (рис. 1.1) и жесткость клеевого соединения снижаются. При увеличении содержания феноло- формальдегидной смолы прочность клеевого шва при повышении температуры снижается незначительно, но при этом увеличивается хрупкость клеевой пленки, что отрицательно сказывается на показателях прочности при комнатной температуре (табл. 1.5).

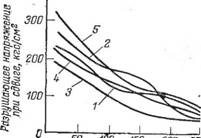

Рис. 1.1. Влияние содержания бутадиен-нитриль — ного каучука СКН-40 в фенолокаучуковой клеевой композиции на прочность при сдайте клеевых соединений алюминиевого сплава при различных температурах.

|

Таблица 1.5. Зависимость прочности клеевых соединений дуралюмина от содержания феиолоформальдегидной смолы в феиолокаучуковом клее [17, 18]

|

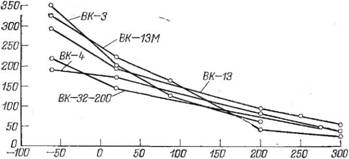

Клеи ВК-32-200, ВК-3, ВК-4, ВК-13, КВ-13М [14, 17-!-21] применяются для склеивания металлов, стеклопластиков и других материалов. Клей ВК-32-200 предназначается для крепления при обычной температуре стекловолокнистых теплоизоляционных материалов к металлам. Клеи состоят из двух компонентов, которые смешиваются перед употреблением. Состав и свойства фенолокау — чуковых клеев приведены в табл. 1.6.

Технологический процесс склеивания конструкционными клеями сводится к нанесению на склеиваемые поверхности двух и бо-

|

Таблица 1.6. Состав и свойства фенолокаучуковых клеев

|

|

Таблица 1.7. Технологические режимы склеивания металлов Фенолокаучуковыми клеями

|

Лее слоев клея, причем после нанесения каждого слоя требуется открытая выдержка, а затем производится выдержка под давлением при 150—200 °С (табл. 1.7). Для достижения максимальной прочности клеевых соединений рекомендуется склеиваемые поверх-

|

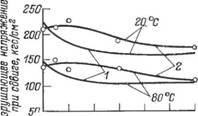

Температура, °С Рис. 1.2. Зависимость прочности при сдвиге клеевых соединений алюминиевого сплава на конструкционных фенолокаучуковых клеях от температуры. |

|

«г § §1 а; Ол оГ ИЗ си 3 з § |

|

|

|

* S Й-55- с S?, ч 300 I?* Э C4U 3 c^j |

|

. 200 |

|

100 |

|

°100~ |

|

Температура, °c |

|

Рис. 1.3. Зависимость прочности при равномерном отрыве клеевых соединений дуралюмина на конструкционных фенолокаучуковых клеях от температуры. |

|

-g si |

|

|

-50 О 50 100 150 200 Температура,°С

Рис. 1.4. Зависимость прочности при неравномерном отрыве клеевых соединений дуралюмина на клее ВК-3 от температуры.

Ности предварительно обрабатывать шкуркой или гидропеско — струить.

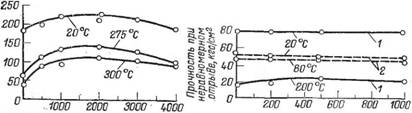

Фенолокаучуковые клеи характеризуются высокой прочностью при сдвиге, равномерном (рис. I.2 и 1.3) и неравномерном отрыве (табл. 1.8 и рис. 1.4). Данные о длительной прочности клеевых со-

|

Таблица 1.8. Прочность при неравномерном отрыве клеевых соединений Металлов на фенолокаучуковых клеях

|

|

* Прв 275 °С. |

Единений дуралюмина на фенолокаучуковых конструкционных клеях при 20 СС представлены ниже:

|

Напряжение |

Время до |

||

|

Сдвига, кгс/см2 |

Разруше |

||

|

Ния, ч |

|||

|

ВК-32-200 |

140 |

500 |

|

|

ВК-3 , , |

# » а * |

90 |

1000 |

|

ВК-4 , . |

> f I, |

130 |

500 |

|

ВК-13 , „ |

125 |

1000 |

|

|

ВК-13М |

, . — » |

115 |

500 |

Длительная прочность клеевых соединений на фенолокаучуковых клеях при повышенных температурах вполне удовлетворитель-

|

ЗООг — 20 °С

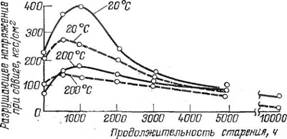

1 10 100 1000 Продолжительность испытания, ч Рис. 1.5. Длительная прочность клеевых соединений стали на клее ВК-32-200 при Различных температурах. |

На, как это можно видеть из данных, приведенных на рис. 1.5 и ниже:

ВК-13 BK-13M

(с галь 30ХГСА) (дуралюмин)

Температура испытаний, °С 250 300 200

Напряжение сдвига, кгс/см2 46 30 -27 10 5 43

Время до разрушения, ч . . 1000 1500 80 50 1000 500

Данные об усталостной прочности при сдвиге клеевых соединений дуралюмина при 20 °С приведены ниже:

Максимальное напряжение цикла, кгс/см2 105 циклов 106 циклов 107 циклов

|

75 90 95 |

|

55 82 85 |

|

37 75 75 105 85 |

|

ВК-32-200 ВК-3 ВК-4 ВК-13 . ВК-13М |

Фенолокаучуковые клеи обладают высокой стойкостью к действию повышенных температур. На рис. 1.6—1.8 и в табл. 1.9—1.13 приведены данные о термостабильности клеевых соединений металлов на конструкционных фенолокаучуковых клеях.

|

Рис. 1.6. Зависимость прочности при сдвиге клеевых соединений стали иа клеях ВК-3 (———- ) и ВК-32-200 ( ) от продолжительности старения при 80 °С (температуры испытания 20 и 200 °С). |

|

|

|

Продолжительность старенияч |

|

Продолжительность старения, ч |

|

Hi1*1 А ® ^ ЗЙ* аГ Я ё.,3 J?1 t^o А1?? A; ^ |

|

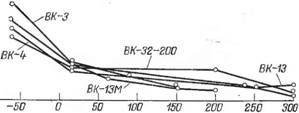

Рис. 1.7. Зависимость прочности при сдвиге клеевых соединений на клее ВК-4 от продолжительности старения при 200 °С (температуры испытания 20, 275 и И 300°С). |

Рис. 1.8. Зависимость прочности при неравномерном отрыве клеевых соединений на клее ВК-4 от продолжительности старения пои 200 (/) и 80 °С (2) (температуры испытания 20, 80 и 200 °С).

|

Таблица 1.9. Прочность клеевых соединений стали ЗОХГСА На клее ВК-13 после старения при повышенных температурах

|

|

Таблица 1.10. Прочность прн сдвиге клеевых соединений металлов На клее ВК-13М после старения при повышенных температурах

|

|

Таблица 1.11. Прочность при неравномерном отрыве клеевых соединений металлов на клее ВК-13М после старения при повышенных температурах

|

|

Таблица 1.12. Прочность при сдвиге клеевых соединений металлов на клее ВК-32-200 после старения при повышенных температурах

|

|

До старения |

180 |

150 |

||||

|

150 |

5 000 |

190 |

40 |

___ |

___ |

— |

|

150 |

10 000 |

135 |

80 |

— |

— |

___ |

|

25 000 |

100 |

40 |

___ |

— |

— |

|

|

До старения |

— |

200 |

— |

100 |

65 |

20 |

|

200 |

500 |

260 |

___ |

145 |

___ |

— |

|

1 000 |

240 |

___ |

110 |

— |

___ |

|

|

2 000 |

195 |

— |

.— |

— |

— |

|

|

3 000 |

123 |

___ |

— |

___ |

— |

|

|

5 000 |

100 |

___ |

75 |

___ |

— |

|

|

250 |

500 |

85 |

___ |

.—- |

65 |

___ |

|

1 000 |

40 |

— |

___ . |

20 |

___ |

|

|

300 |

300 |

65 |

— |

— |

— |

20 |

|

500 |

80 |

— |

— |

— |

30 |

|

Алюминиевый сплав Д16 плакированный анодированный Сталь ЗОХГСА (дробе струйная обработка) |

|

Таблица 1.13. Прочность при сдвиге клеевых соединений металлов на клее ВК-3 ________________________________ после старения при повышенных температурах |

|

Температура старения, °С |

Склеиваемые материалы

Алюминиевый сплав Д16 ■плакированный ■анодированный

Сталь ЗОХГСА (дробеструйная обработка)

|

При 20 °С |

При 15. °С |

При 200 |

|

|

_ |

247 |

46 |

|

|

5 000 |

249 |

106 |

— |

|

10 000 |

228 |

77 |

____ |

|

15000 |

192 |

101 |

____ |

|

20000 |

217 |

74 |

____ |

|

25 000 |

182 |

50 |

.— |

|

— |

210 |

— |

70 |

|

500 |

350 |

— |

146 |

|

1 000 |

390 |

— |

149 |

|

2 000 |

224 |

— |

118 |

|

3 000 |

139 |

— |

108 |

|

Продолжительность старения, |

|

До старения 150 150 |

|

До старения 200 |

|

Разрушающее напряжение при сдвлге, кгс/см2 |

Данные, приведенные в табл. 1.14, характеризуют стойкость конструкционных фенолокаучуковых клеев к циклическому воздействию переменных температур.

|

Таблица 1.14. Прочность при сдвиге клеевых соединений дуралюмина на клее ВК-3 прн действии переменных температур

|

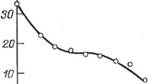

По стойкости к действию воды и различных атмосферных факторов фенолокаучуковые клеи являются лучшими из известных конструкционных клеев [22—28] (рис. 1.9 и табл. 1.15).

|

Таблица 1.15. Прочность при сдвиге клеевых соединений металлов на фенолокаучуковых клеях после длительной выдержки в различных климатических условиях*

|

|

* Приведены средние показатели снижения прочности во влажной субтропической зоне, средней полосе Европейской части СССР и Северном Приморском крае. ** Продолжительность экспозиции Б лет. *** Продолжительность экспозиции 3 года. |

Ниже приведены данные о водостойкости клеевых соединений на фенолокаучуковых клеях:

TOC o "1-3" h z Уменьшение прочности ‘ ■

После действия воды в течение 30 сут при 20 °С, %

ВК-32-200 …………………………………………………………………………. О

ВК-3………………………………………………………………. 15—20

ВК-4………………………………………………………………. 5—7

ВК-13 …………………………………………………………… Ю—15

, ВК-13М……………………………………………………….. 3—10

4—2591 49

|

Данные о стойкости клеевых соединений дуралюмина на клее ВК-4 к действию различных сред [23—25] приведены ниже (продолжительность выдержки 5 сут): Разрушающее напряжение при сдвиге, кгс/см2

|

Кроме стали и дуралюмина фенолокаучуковые клеи хорошо склеивают также титановые сплавы и стеклотекстолиты (табл. 1.16) Фенолокаучуковые клеи широко применяются для склеивания со-

I 40 Hs

О; о

CD CD О) з; сц

1Ы

О з з

Е

£ *

Продолжительность Выдержки, мес.

Рнс. 19. Зависимость прочности при сдвиге клеевых соединений дуралюмина на клее ВК-3 от продолжительности пребывания в камере искусственного тропического климата (1) и продолжительности действия 3%-ного раствора поваренной

Соли (2) (температуры испытания 20 и 80 °С).

Рис. 1.10. Зависимость прочности при равномерном отрыве сотового заполнителя

От обшивки (клей ВК-4) от температуры.

Товых конструкций из металлов и стеклопластиков. Клеевые соединения сотовой конструкции характеризуются достаточно высокими прочностными показателями (рис. 1.10 и табл. 1.17).

|

|

|

’20 |

|

I I I . 1 ‘ I__________________ I 100 ZOO 300 400 Температура,°С |

Конструкционные фенолокаучуковые клеи выпускаются также в виде пленок, что позволяет в некоторых случаях упростить технологию склеивания и обеспечить высокую надежность клеевого соединения [29]. Для получения большинства пленочных клеев без подложек пригодны машины различных систем, в частности машины ленточного типа, в которых поверхностью для формования пленки обычно служит бесконечная металлическая лента, охватывающая два барабана. Для обеспечения съема пленки с ленты последняя предварительно покрывается подслоем, не имеющим адгезии к материалу пленки; для этой цели можно использовать же-

Таблица 1.16. Прочность клеевых соединений различных материалов на фенолокаучуковых клеях

Разрушающее напряжение при сдвиге, кгс/см2

|

ВК-4 |

|

Вк-з |

|

BK-13 |

|

BK-13M |

ВК-32-200

Склеиваемые материалы

|

При 20 °С |

|

При 275 °С |

|

При 300 °С |

|

Прч 20 °С |

|

При ■250 °С |

|

При 300 °С |

|

При 20 °С |

|

При 80 °С |

|

При 200 °С |

|

При 80 °С |

|

При 20 СС |

|

• при 200 °С |

|

При 20 °С |

Сталь ЗОХГСА (опеско-

■струенная) Алюминиевый сплав Д16 зачищенный шкуркой

|

236 220 210 |

|

175 145 |

|

55-65 43 |

|

200 200 190 |

|

160—240 |

|

115—160 |

|

70 |

|

700 73 68 |

|

45 44 40 |

|

180—220 160—200 150—200 |

|

70—110 60—95 60—90 |

|

170 160 160 |

|

70 55 45 |

|

160—240 |

|

115—160 |

|

Г 200—230 " 65—90* |

|

155 125* |

|

55 25* |

|

170—200 66—90* |

|

105—145 30—68* |

|

233 117* |

|

75 32* |

|

60 31* |

|

251 88* |

|

70—110 15—23* |

|

171 75* |

|

80 36* |

Анодированный с хромпиковым наполнением Титановый сплав Стеклотекстолит

* Разрушение по стеклотекстолиту.

|

Таблица 1.17. Прочность клеевых соединений обшивки из сплава Д16 с сотовым заполнителем из фольги толщиной 0,05 мм (размер ячейки 5 мм) на клее ВК-4

|

Латин, воск, ацетилцеллюлозу, полиэтилен, некоторые кремнийор — ганические соединения, фторопласты и др. Пленка-подслой приклеивается или наносится в виде раствора, который равномерно распределяется по поверхности ленты с помощью специального устройства. В некоторых случаях для получения пленок могут быть использованы шпрединг-машины и другие устройства.

Для изготовления пленки в лабораторных условиях используются литейные столы. Пленки отливают на стекле (с антиадгезионным подслоем) или на полиэтилене, политетрафторэтилене. Пленочные клеи с подложками чаще всего получают на вертикальных или горизонтальных пропиточных машинах.

Поскольку концевые части клеевого шва, выполненного внахлестку, работают не только на сдвиг, но и на неравномерный отрыв,- применяют клеящую пленку, состоящую по краям из относительно менее прочного, но высокоэластичного, например феноло — каучукового, клея, а в средней части — из жесткого высокопрочного (эпоксидного) клея. Сравнительные данные о прочности клеевых соединений на жидких и пленочных фенолокаучуковых клеях приведены в табл. 1.18—1.20.

|

Таблица 1.18. Прочность при сдвиге клеевых соединений дуралюмина на жидких и пленочных фенолокаучуковых клеях

|

|

* При 275 °С. |

|

Таблица 1.19. Прочность при неравномерном отрыве клеевых соединений Металлов на клее ВК-3

|

|

Таблица 1.20. Прочность при неравномерном отрыве клеевых соединений Металлов на клее ВК-32-200

|

Клей ПФК-19 представляет собой раствор фенолоформальдегид — ной смолы ПФ-27, модифицированной каучуком. Клей применяется для склеивания при нагревании (125—130 °С) металлов и неметаллических материалов, а также в производстве фольгирован — ных материалов для печатных схем. Клей представляет собой мутную жидкость светло-коричневого цвета с вязкостью (по ВЗ-1) 30—50 с при 20°С; концентрация клея 11—15%. Разрушающее напряжение клеевых соединений дуралюмина при сдвиге при 20 °С не менее 130 кгс/см2, при 200 °С — не менее 40 кгс/см2 [30].

Клей КПФ-250 предназначается для работы при 250°С. Клеевые соединения имеют исходную прочность при сдвиге около 200 кгс/см2; после старения при 250 °С в течение 1000 ч прочность при сдвиге снижается до 55—80 кгс/см2 (при испытании при 20 и 250 °С). Клей рекомендуется для изготовления фольгированных материалов [30].

Новая фенолокаучуковая композиция, модифицированная резорциновой смолой ГР, рекомендуется для склеивания алюминиевой фольги при изготовлении сотового заполнителя [31]. Клеевые соединения на ее основе отличаются повышенной прочностью.

Высокой теплостойкостью и исключительной термостабильностью обладают клеевые соединения на основе модифицированной карборансодержащей фенолоформальдегидной резольной смолы [32].

Клей ВК-32-2 применяется для приклеивания стекловолокни — стых теплоизоляционных материалов к металлу [33, 34]. Он представляет собой жидкий продукт черного цвета, приготовляемый смешением двух компонентов — резольной смолы и резиновой смеси. На соединяемые поверхности его наносят мягкой кистью, расход клея от 200 до 300 г/м2. После нанесения клея для удаления части растворителя нанесенный слой выдерживают на воздухе (до отли — па), затем на поверхность металла накладывают теплоизоляцию и слегка прижимают или прикатывают ее резиновым роликом. Склеивание осуществляется при 20-—25 °С в течение 3 сут. Монтажные работы могут производиться через сутки после склеивания, так как прочность при отслаивании к этому времени достигает 20—30 кгс/м, а через 5 сут составляет 65 кгс/м и далее не изменяется.

Зависимости прочности при отслаивании клеевых соединений теплоизоляционного материала с дуралюмином или сталью от температуры испытания приведена ниже:

Температура испытания,

°С……………………………………………….. —55 20 60 150 200 300

Прочность при отслаивании, кгс/м……… 49* 73* 20** 15** 23** 32**

* Разрушение по клею.

** Разрушение по теплоизоляционному материалу.

Повышение прочности при 200—300 °С обусловлено тем, что при этих температурах происходит дополнительное отверждение клеевой композиции, в результате чего прочность клеевого соединения превышает прочность теплоизоляции, и разрушение образцов происходит полностью по теплоизоляционному материалу. Такое же явление наблюдается и при более длительном воздействии температуры 150°С на клеевые соединения стали и стекловолокнисто — го теплоизоляционного материала:

Продолжительность нагревания при

150 °С, мин………………………………………………………. 10 30 60 180

Прочность при отслаивании при

150 °С, кгс/м…… 11* 28** 34** 46**

* Разрушение по клею.

** Разрушение по теплоизоляционному материалу.

Клеевые соединения стекловолокнистых материалов с металлом на клее ВК-32-2 устойчивы к действию керосина, бензина, минерального масла, воды.

За рубежом известны различные марки фенолокаучуковых пленочных клеев: РА-101, AF-6, AF-31, AF-32, Метлбонд 4021 и 4041, Сайклвелд, Сайклбонд К-183, Сайклтейп, Пластилок 601, 608, 620, 635, 636, 638 и 650 и др. [29, 35, 36]. Жидкие клеи выпускаются под марками Н2Р, Пластилок 605, 618 и др. Как правило, в литературе приводятся лишь примерные рецептуры клеев этого типа (табл. 1.21). Склеивание этими клеями производится в течение 20— 120 мин при 150—200 °С и давлении 3,5—10 кгс/см2. Данные о прочности при сдвиге клеевых соединений металлов на клеях указанных в таблице рецептур приведены ниже:

Разрушающее напряжение при сдвиге, кгс/см2 при —55 °С при 24 °С при 126 "С при 150 °С при 260 °С

Алюминиевый сплав 2024-ТЗ…. 140—280 210—420 70—210 35-175 —

Сталь 17-7РН…. 280—420 210—420 140—210 — 70—140

Сравнение прочностных показателей зарубежных клеев на основе фенолоформальдегидных смол и бутадиен-нитрильного каучука показывает преимущества клеев Пластилок 635 и 636 [35]: разрушающее напряжение при сдвиге клеевых соединений составляет

|

Таблица 1.21. Составы зарубежных фенолокаучуковых клеев Для склеивания металлов

|

80 кгс/см2 при 250 °С. Температурные зависимости прочности клеевых соединений алюминиевых сплавов на зарубежных фенолокаучуковых клеях представлены на рис. 1.11.

Рис. 1.11. Зависимость прочности при сдвиге клеевых соединений алюминиевого сплава на различных клеях от температуры: / —AF-30; 2 ■ — AF-31 (пленка); 3 — Нарм — тэйп 103-45 (пленка); 4 — Метлбоид 4021;

5 — Пластилок 635-636.

Температура,°С —

Данные о прочности клеевых соединений алюминиевых сплавов на фенолокаучуковых клеях AF-6, AF-32 и Метлбонд 4041 приведены ниже:

Разрушающее напряжение при сдвиге, кгс/см2 при 20 °С при 80 "С при 150 "С при 200 "С

TOC o "1-3" h z AF-6 ………………………………………. 230 78 62 —

AF-32 …………………………………….. 225 141 95 —ь

Метлбонд 4041 … 207 107 95 90

|

|

Клей РА-101 представляет собой двухкомпонентную композицию на основе бутадиен-нитрильного каучука и фенолоформальде — гидной смолы следующего состава (в вес. ч.).

|

Компонент I

|

Компонент II

Смола фенолоформальде-

Гидная Бакелит 18773 50 Смола фенолоформальде-

TOC o "1-3" h z гидная Дурец 7031А 50

Каятакс 2

Сера 3

В качестве растворителя компонента I применяют метилэтилке — тон; компонент II представляет собой порошок. Перед употреблением 12,5 вес. ч. компонента II смешивают с 100 вес. ч. компонента I. Смесь имеет ограниченную жизнеспособность.

Клей наносят с помощью кисти или пульверизатором. Растворитель удаляют при кратковременной открытой выдержке. Отверждение клея рекомендуется производить при 93—149 °С под давлением 3,5—14 кгс/см2.

Данные о прочности при сдвиге клеевых соединений металлов на клее РА-101 при различных температурах приведены ниже:

Температура испытания, °С —54 23 ‘ 82 Разрушающее напряжение при сдвиге, кгс/см2 370 304 176

Длительная прочность при сдвиге клеевых соединений металлов на клее РА-101 в течение 200 ч составляет более 57 кгс/см2; разрушающее напряжение при сдвиге после действия воды в течение 30 сут составляет 279 кгс/см2. Выдержка в течение 7 сут в масле и в жидком топливе практически не снижает прочности склеивания. Клей применяется и в виде пленок.

Фенолокаучуковые клеи рекомендуются для склеивания резины с металлами, дерева с металлами, стекла и керамики. Описано применение клеевых пленок на основе фенолоформальдегидных смол и нитрильных каучуков с алюминиевым порошком в качестве наполнителя, предназначенных для склеивания стекла и металла [37]. Клей состоит из 100 вес. ч. нитрильного каучука, 5 вес. ч. окиси цинка, 1 вес. ч. серы, 1 вес. ч. меркаптобензотиазола, 20 вес. ч. алюминиевого порошка, 150 вес. ч. фенолоформальдегидной смолы и 12 вес. ч. гексаметилентетрамина.

Смеси растворов каучуков и фенолоформальдегидных смол в неполярных органических растворителях с добавками перекиси бен — зоила, бензохинона или бензохинондиоксима предложены в качестве клеящих составов для соединения каучуков, металлов, стекла, дерева и др. [38].

Отверждающийся при нагревании фенолокаучуковый клей, пригодный для соединения каучука и металла, может быть приготовлен следующим образом [39]: 100 вес. ч. натурального каучука вальцуют с 3 вес. ч. окиси цинка, 8 вес. ч. серы и 1 вес. ч. бензотиазолсульфида и растворяют полученный продукт в ксилоле. Смесь нагревают при 100—110 °С до тех пор, пока 12%-ный раствор не будет иметь вязкость 5 сП при 25 °С. Одновременно готовят фенолофурфуроло — формальдегидную смолу путем конденсации 23 вес. ч. фенола с 23 вес. ч. фурфурола и 200 вес. ч. 1%-иого водного раствора едкого натра в течение 1 ч. при кипячении. К образовавшемуся продукту добавляют 50 вес. ч. 10%-ного формалина и кипятят еще 1 ч. После охлаждения смолу подкисляют соляной кислотой и подогревают до кипения. Отделившуюся смолу промывают водой и сушат. Отвердителем служит гексаметилеитетрамин.

Раствор смолы используют в качестве подслоя на металле. Склеивание производят с помощью указанного выше деполимеризованного каучука в ксилоль — ном растворе 25%-ной -концентрации. Склеивание ведут под давлением 5— 10 кгс/см2 при 155 °С.

Описан модифицированный нитрильным каучуком фенольный клей марки Сайклбонд К-183, предназначенный для склеивания металла, эбонита, термореактивных пластмасс, древесины, керамики, стекла. Клеевые соединения на этом клее отличаются высокими ударной вязкостью, теплостойкостью и эластичностью. Клей не дает усадки, хорошо растекается и быстро высыхает. Разрушающее напряжение при сдвиге клеевых соединений алюминиевых сплавов при комнатной температуре составляет 140 кгс/см2; разрушающее напряжение при сдвиге клеевых соединений стали [40] при 200 °С превышает 77 кгс/см2.

Разработан конструкционный клей для металлов, состоящий из смеси фенольной смолы с эластомером. Соотношение фенольной смолы и эластомера (по массе) составляет от 80: 100 до 500: 100. В качестве эластомеров могут быть использованы полибутадиен, бутадиен-стирольный, бутадиен-нитрильный и полихлоропреновый каучуки, полиизобутилен и др. [41].

Фенолокаучуковый клей, содержащий пятиокись мышьяка, может эксплуатироваться в течение 10 мин при 525’°С или 1000 ч при 260 °С в закрытых соединениях [42].

В последние годы некоторыми зарубежными фирмами выпущены новые марки фенолокаучуковых клеев. Фирма «Narmco» производит клей Метлбонд 303 на основе фенолоформальдегидной смолы и неопрена. Клей представляет собой пленочный материал с полиамидной подложкой. Эта же фирма производит неарми- рованную клеящую пленку FM-238 на основе фенолоформальдегидной смолы, модифицированной нитрильным каучуком. Фирмой «Narmco» выпускаются также фенолокаучуковые клеи М-402 (не — армированный) и N-102 (армированный), а фирмой «Minnesota Mining Manufacturing» — неармированные пленочные клеи AF-10, AF-30 и AF-33 (фенолоформальдегидная смола и нитрильный каучук). Большинство клеев применяется с подслоем-грунтом, обеспечивающим сохранность от повреждения и коррозии металлических деталей, подготовленных для склеивания. Свойства клеевых соединений на некоторых из перечисленных клеев приведены в табл. 1.22.

Описаны клеи на основе феноломеламиноформальдегидной смолы, модифицированной нитрильным каучуком, предназначенные для склеивания различных материалов, применяемых в строительстве и в машиностроении [65].

|

Таблица 1.22. Режимы отверждения некоторых зарубежных Фенолокаучуковых пленочных клеев и свойства клеевых соединений на их основе

|

|

* При 162 °С—98 кгс/см2. ** При 138 °С—154 кгс/см-2. |

6 января, 2013

6 января, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике