Клеесварные соединения получаются при совмещении процессов контактной сварки и склеивания металлов. Клеесварные соединения обеспечивают герметичность клеевого шва и возможность применения обычного сернокислотного анодированного для антикоррозионной защиты поверхности изделия [5, 6, 42—44]. Кроме того, в комбинированных соединениях клеи можно использовать для защиты внутренней полости нахлестки от коррозии, заполняя ими зазор. При нагружении комбинированного соединения клеевая прослойка воспринимает значительную часть напряжений, разгружая сварную точку и способствуя повышению долговечности соединения. Такое распределение напряжений уменьшает их концентрацию у границ сварной точки и приводит к повышению прочности соединения. Наличие сварных точек, в свою очередь, увеличивает прочность клеевого шва при неравномерном отрыве и при циклических нагрузках.

По конструкции клеесварные соединения аналогичны соединениям, выполненным контактной точечной сваркой. Наличие клея позволяет разгрузить сварные точки, несколько увеличить шаг между ними и уменьшить их размеры, в связи с чем влияние сварки на свойства металла сказывается значительно меньше, и прочность соединения возрастает [47, 48].

При получении клеесварных соединений применяют три способа нанесения клея: внутришовное (капиллярный способ), поверхностное и внутришовное с поверхностной герметизацией. В первом и третьем способах применяют жидкий или пленочный клей, во втором — только жидкий.

Жидкий клей наносят на сопрягаемые поверхности жесткой кистью с длиной ворса 10—15 мм. Для предотвращения непро — клеев суммарная толщина слоя клея на обеих поверхностях должна быть не меньше ширины зазора между деталями после сварки. При сварке материалов толщиной до 1—1,2 мм клей можно наносить только на одну из соединяемых поверхностей. Клеи, содержащие растворитель, необходимо предварительно выдерживать на воздухе для испарения растворителя. Для клеев без растворителя открытая выдержка не нужна.

При сварке соединений, склеенных пленочными клеями, в клеевой пленке предварительно просекают отверстия и совмещают их с предполагаемыми местами сварных точек. Подготовленную пленку укладывают на соединяемые поверхности деталей, которые затем собирают и сваривают. Сварку осуществляют по шаблонам из текстолита или фанеры, которые крепят на свариваемых деталях струбцинами или фиксаторами. Отверстия в шаблоне и клеевой пленке должны совпадать. Толщина клеевой пленки должна быть несколько больше зазора между листами после сварки.

Сущность капиллярного метода заключается в том, что на кромки сварного точечного соединения внахлестку с помощью

шприца, который имеет сменные насадки с различным диаметром выходного канала, наносят клей небольшой вязкости (рис. 111.22).

Описан метод, заключающийся в том, что эпоксидный клей наносят на соединяемые поверхности, которые сваривают точечной сваркой через клеевой слой до его отверждения, после чего клей отверждают при нагревании [44].

Процессы сварки и склеивания можно механизировать, применяя рольганги, специальные стенды или полуавтоматические выравнивающие устройства.

Для удаления окисной пленки, препятствующей процессу сварки, и создания на поверхности металла искусственной фосфатно-окис — ной пленки, детали из алюминиевых сплавов перед точечной сваркой обрабатывают ортофосфорной кислотой. При выполнении клеесварных соединений капиллярным метопом кромки нахлестки перед нанесением клея обезжиривают обычными способами.

В клеесварных соединениях применяют клеи с невысокой вязкостью, выделяющие при нагревании в зоне сварки минимальное количество летучих, не загрязняющие неметаллическими включениями литое ядро сварных точек, нечувствительные к изменениям давления при склеивании и способные образовывать прочные соединения при давлениях, не превышающих 1 кгс/см2. Кроме того, жидкие клеи должны иметь большую жизнеспособность, не должны вызывать коррозии алюминиевых сплавов, обладать стойкостью к действию кислот и щелочей в пределах концентраций, используемых при сернокислотном анодном оксидировании.

|

Рис. 111.22. Схема введения клея в сварное соединение капиллярным методом: / — ядро сварной точки; 2 — слой клея; 3 — шприц, наполненный клеем; Р — капиллярное давление. |

|

3,0 и, о Толщина, мм |

|

Рис. 111.23. Зависимость прочности при сдвиге соединений на клее ВК-1 от толщины дуралюмина: 1 — клеевое; 2 — клеесварное. |

|

22* |

|

339 |

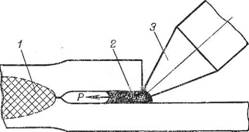

Для изготовления клеесварных конструкций могут применяться клеи ВК-1, ВК-1М, ВК-1МС, К-4С, КС-609, ФЛ-4С, ВК-32-ЭМ, КЛН-1, Л-4, а также ВК-32-200 и МПФ-1. Данные о прочности клеесварных соединений на некоторых из этих клеев представлены на рис. 111.23 и 111.24. Прочность клеесварных соединений при толщине листов 1—1,5 мм на 50% и более выше

прочности сварных и клепаных, при толщине 3—4 мм на.15—25% выше прочности сварных соединений. Эластичные клеи (например, МПФ-1) лучше упрочняют клеесварные соединения, чем хрупкие.

За рубежом для получения клеесварных соединений используются эпоксидные, модифицированные эпоксидные и полиуретановые клеи. Эпоксидные клеи могут быть двухкомпонентными, жидкими, пастообразными, а также в виде армированных или не — армированых пленок. В качестве наполнителей эти эпоксидные клеи содержат обычно двуокись кремния, асбест или порошки

|

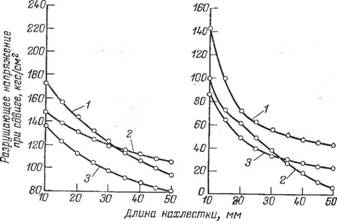

А 6 Рис. II 1.24. Зависимость прочности при сдвиге клеевого (а) и клеесварного (б) Соединений от длины нахлестки: / — клей ВК-1; 2 — клей МПФ-1; 3 — клей ФЛ-4С. |

Токопроводящих металлов. Самым удобным для клеесварных соединений является однокомпонентный пастообразный эпоксидный клей, содержащий токопроводящий металлический наполнитель [57]. При изготовлении клеесварных конструкций для военных самолетов применяются теплостойкие цианакрилатные клеи [53].

Прочность клеевой прослойки в клеесварном соединении меньше прочности конструктивно аналогичного клеевого соединения, ее нельзя подсчитать как сумму прочностей сварной точки и клеевой прослойки на остальной площади нахлестки. Клеевая прослойка на концах нахлестки ослаблена действием отрывающих усилий, проявляющихся в большей степени в клеесварных соединениях из-за большой толщины слоя клея в них. С повышением толщины склеиваемых элементов напряжение при сдвиге клеевой прослойки в клеевом соединении возрастает, а в клеесварном — падает (рис. 111.23). На характер изменения напряжений влияет толщина клеевого слоя в клеесварных соединениях, а также повышение доли изгибающих нагрузок в краевых зонах нахлестки за счет увеличения эксцентриситета приложения нагрузки с повышением толщины испытываемых образцов.

На рис. 111.24. показано изменение прочности при сдвиге в зависимости от величины нахлестки в клеевом и клеесварном одноточечных соединениях дуралюмина, выполненных с применением клеев ВК-1, ФЛ-4С и МПФ-1. Ширина испытываемых образцов 25 мм, длина нахлестки от 10 до 50 мм. Наименьшей прочностью обладают те участки клеевой прослойки, которые находятся за границей сварных точек у краев нахлестки. Ослабленные участки охватывают почти всю площадь нахлестки тогда, когда соединение имеет один ряд точек; площадь этих участков относительно невелика, если точки расположены в два ряда.

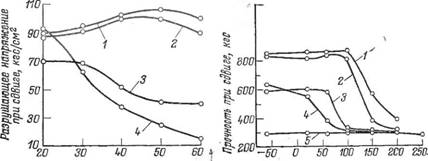

Влияние размера шага между точками в однорядном клеевом шве на прочность соединений исследовалось на образцах из алюминиевого сплава Д16Т толщиной 1,5 мм при длине нахлестки 20 мм (рис. 111.25). Клеи, которые отверждаются при высоком давлении (например, ВК-31-200), более чувствительны к увеличению шага между сварными точками по сравнению с эпоксидными клеями ВК-1, ВК-32-ЭМ и др. Данные о прочности при равномерном отрыве клеесварных соединений на различных клеях приведены ниже:

Разрушающая нагрузка, кгс

|

Клеесварные |

[образцы с вы |

|

|

Образцы |

Сверленной точкой |

|

|

ФЛ-4 |

305 |

130 |

|

МПФ-1 |

305 |

100 |

|

ВК-32-ЭМ |

310 |

140 |

|

ВК-32-200 |

295 |

125 |

|

Л-4 |

300 |

55 |

|

Примечание. Разрушающая нагрузка для сварного соединения равна 270 кгс. |

Стойкость клеесварных соединений к термическому старению в основном зависит от свойств применяемого клея. Так, клеесвар — ные соединения на клее Л-4 при 60 °С обладают сравнительно невысокой прочностью; соединения, выполненные с применением клея ФЛ-4С, при 100 °С утрачивают работоспособность. Прочность клеесварных соединений на клее ВК-1 почти в 3 раза больше прочности сварных соединений. Эти соединения могут работать при температуре 100 °С и выше (рис. 111.26).

При циклических нагрузках большое влияние на прочность сварных и клеесварных соединений оказывают размеры деталей, концентрация напряжений в них, состав и структура металла, состояние поверхностных слоев и др. В клеевом соединении напряжения концентрируются в основном у самого края нахлестки, и усталостная прочность клеевого соединения при циклических нагрузках выше, чем сварного. Следовательно, уменьшение концентрации напряжений по рабочему сечению клеесварного соединения способствует повышению работоспособности соединения при вибрационных нагрузках.

Несмотря на очевидное снижение концентрации напряжений около сварной точки, приводящее к значительному увеличению предела усталости клеесварного соединения за счет перераспределения нагрузки на клеевую прослойку, разрушение клеесварных соединений с однорядным швом происходит в зоне термического влияния сварной точки. В однорядном клеесварном соединении ослабленная зона клеевой прослойки, испытывающая наиболее опасные для нее напряжения неравномерного отрыва, распространяется почти на всю площадь нахлестки. Клеесварные соединения внахлестку примерно в 2 раза выносливее, чем сварные, а клеесварные, выполненные встык с жесткой накладкой, на 45—60% выносливее сварных. Прочность клеесварного соединения при

|

Размер шага, мм Температура, °С Рис. III.25. Зависимость прочности при сдвиге клеевого шва в клеесварном соединении от размера шага между сварными точками: / — клей ВК-1; г —клей ВК-32-ЭМ; 3 — клей ФЛ-4С; 4 — клей ВК-32-200. |

Рис. 111.26. Зависимость прочности при сдвиге клеесварных и сварных соединений от температуры:

/ — клей ВК-1; 2 — клей ВК-32-ЭМ; 3 — клей ФЛ-4С; 4 — клей Л-4; 5 — сварное соединение.

Ударных нагрузках в 2,5 раза выше прочности сварного и в 4,7 раза выше прочности клеевого соединения. Этот факт говорит о том, что снижение концентрации напряжений и более равномерное распределение их по сечению клеесварного соединения положительно влияют на работоспособность соединений при ударных нагрузках.

Испытания, проведенные фирмой «Lockheed», показали, что прочность клеесварных соединений на эпоксидных клеях выше прочности сварных соединений и что применение клеесварных соединений представляет интерес в экономическом отношении [45, 46]. Сочетание эпоксидных клеев с точечной сваркой деталей [51] позволяет повысить усталостную прочность некоторых частей самолета в 13 раз.

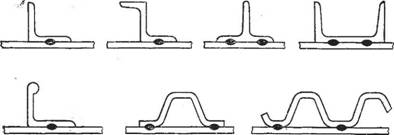

При конструировании клеесварных соединений следует учитывать, что прочность сварных точек при отрыве относительно невелика, а разрушающее напряжение при отрыве клеевого слоя почти в 2 раза превышает разрушающее напряжение <лри сдвиге. Поэтому клеесварные соединения рационально использовать в каркасных конструкциях. Наибольший эффект клеесварное каркасное соединение дает в конструкции, подверженной действию сжимающих нагрузок, направленных вдоль оси жесткости профильного набора. Клеевая прослойка предотвращает местную потерю устойчивости обшивки и повышает прочность панели. При конструировании клеесварных каркасных соединений следует учитывать технологические особенности их изготовления; в частности, необходимо обеспечить возможность подвода прямых электродов на стационарных сварочных машинах, т. е. применять конструктивные элементы открытого типа (рис. 111.27).

|

Рис. III.27. Рекомендуемые типы клеесварных. конструкций. |

В ряде случаев соединения могут иметь удобные подходы для сварки, но односторонний подход для нанесения клея после сварки, поэтому следует производить сварку по слою жидкого клея или по клеевой пленке. Симметричные профили коробчатого сечения создают благоприятные условия для работы клеесварного соединения.

Клеесварные соединения рекомендуется использовать для крепления ответственных силовых конструкций из алюминиевых, магниевых и титановых сплавов, а также низколегированных углеродистых нержавеющих теплостойких сталей в виде листов или профилей. В частности, клеесварные соединения использованы в конструкциях космических кораблей и ракеты-носителя «Кентавр» [49, 50] и при сборке головного обтекателя для ракеты «Титан-3- Кентавр» [51, 52].

19 января, 2013

19 января, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике